在焊接工艺过程分析中解决每一个技术问题时,首先应考虑采用更为先进技术的可能性。如采用新材料、先进的焊接方法与设备以及检测手段等。在焊接操作方法上,尽量减少手工操作,以提高机械化和自动化水平。在制造程序上,应用最少的工序或最短的流程完成整个制造过程,这样可大大提高效率,缩短生产周期。例如厚钢板下料工艺,原来是用手工气割,可以改用半自动或全自动气割,或者用更为先进的数控精密切割。又如电站锅炉膜式水冷壁嗜片的焊接原来用焊条电弧焊,可以改用多头单面埋弧焊,或者采用更为先进的多头双面CO2气体保护焊。而巨后者不仅质量好,效益也高。

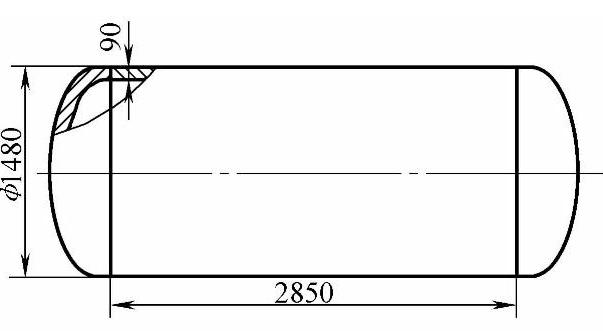

工艺方法的先进性是相对的,对一具体结构的焊缝而言,究竟用哪一种方法比较合适,不仅要考虑工艺方法本身的先进性,还要分析这种工艺方法是否使其他加工工序复杂化。例如某厂高压锅炉的锅筒纵缝焊接,筒体材料为20钢,壁厚为90mm,如图4-2所示。

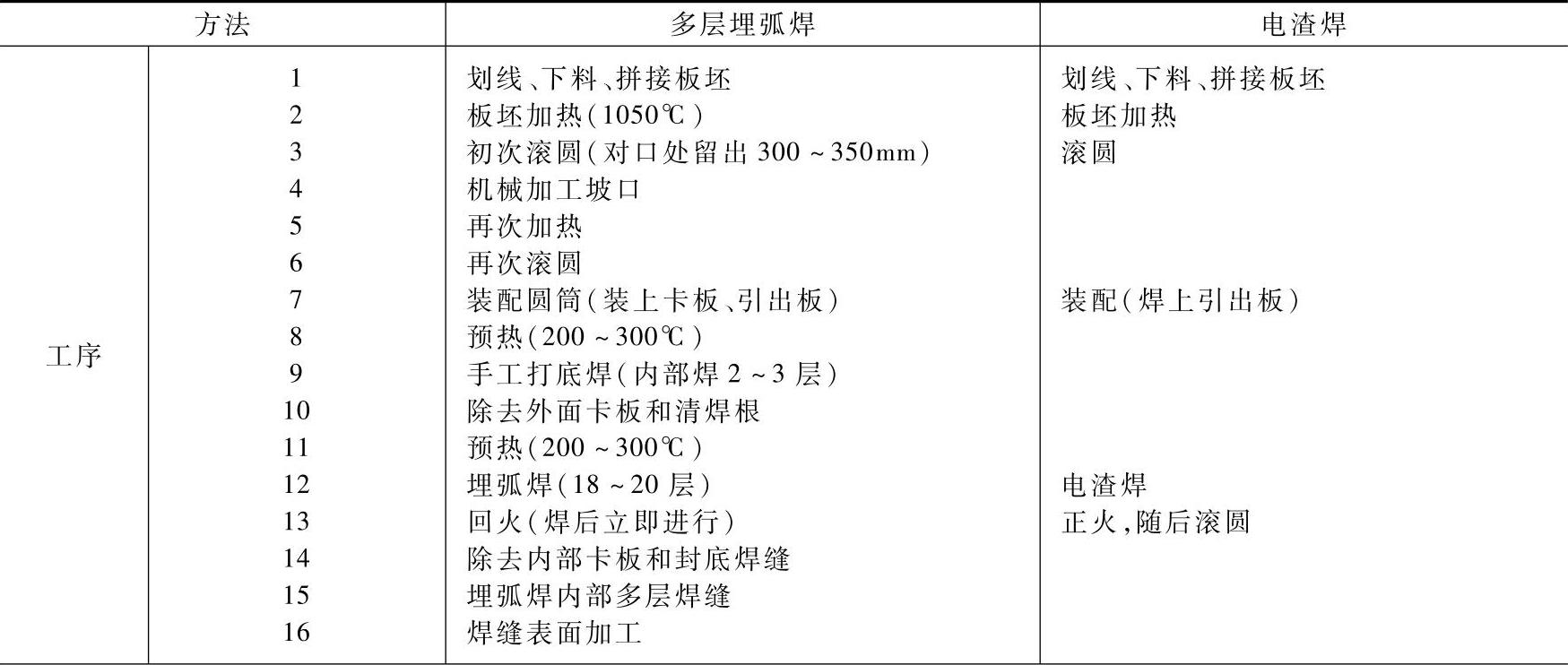

表4-3是多层埋弧焊与电渣焊两种工艺方法的效果的比较。可以看出:

图4-2 高压锅炉的锅筒

表4-3 两种工艺方法的对比

(续)

1)采用电渣焊工艺,完全取消了机加工和预热过程,简化了工序。

2)焊接一条纵缝的有效工作时间,电渣焊是多层埋弧焊的44%,提高了生产率。

3)多层埋弧焊易产生气孔、夹渣,返修率为15%~20%,改用电渣焊工艺后返修率降至5%。(https://www.xing528.com)

4)从经济指标上看,电渣焊工艺也比较优越。

但这并不是说,电渣焊在中厚板焊接中始终好于埋弧焊。生产实践证明,当板材的厚度在50mm时,减少埋弧焊的层数,其综合效益要好于电渣焊。

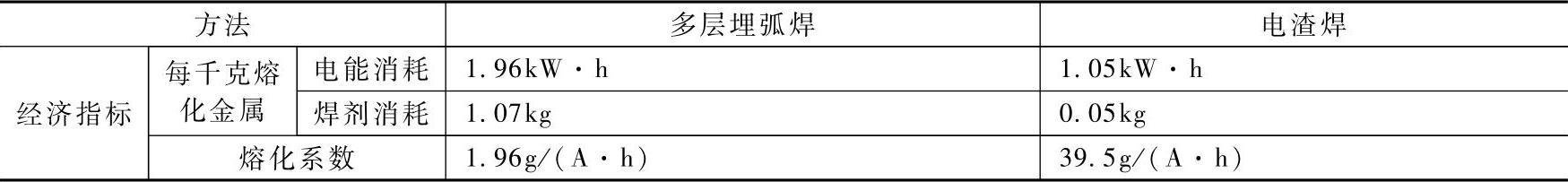

任何一种先进技术的应用都是有条件的,若不满足这些条件它的先进性便发挥不出来。例如,锅炉制造中膜式水冷壁的生产,它是由许多钢管和扁钢拼焊而成,其拼接接头如图4-3所示。从结构看,每一组成单元都有四条长而直的角焊缝,具备了采用埋弧焊和CO2气体保护焊的可能条件。根据产量和工厂条件,既可以采用通用自动或半自动焊机,也可以设计专用的全自动焊机。专用自动焊机可设计成单焊头或多焊头的。埋弧焊只能平焊,因此焊件必须翻转,若场地受限,可以采用更为先进的多头两面同时施焊的CO2气体保护焊。最后选用哪一种焊接方法则由技术经济效果来确定。显然批量越大,采用更为先进的焊接技术,在经济上就越合理。

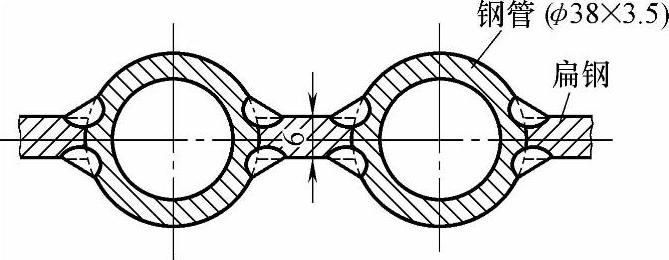

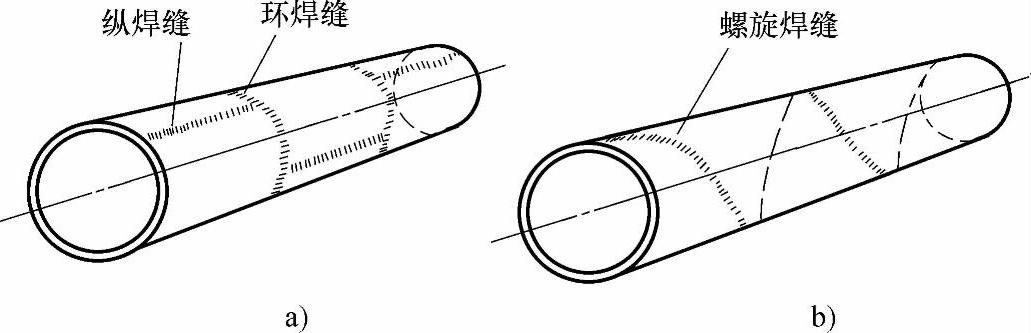

在不改变产品功能前提下,通过改变结构设计,以便采用更为先进的焊接工艺。例如大型输油管道,原设计是用平钢板卷圆,焊纵缝形成圆筒节,然后圆筒节再对接,焊环缝形成管道,如图4-4a所示。这样制造工序多,使用工装多而用复杂,效率低。现改设计成螺旋管,用卷钢在生产流水线上一边卷成螺旋管的形状,一边用CO2气体保护焊焊接内外螺旋状焊缝,然后按需要切成不同长度的管道,如图4-4b所示。这种生产方式效率很高。

图4-3 锅炉膜式水冷壁焊接接头

图4-4 大型输油管道的两种设计

a)原来的常规设计 b)改进后的设计

制约先进工艺技术应用的原因主要是经济(即产品成本)和环境保护等因素,对此必须作综合分析与充分论证,最后应由反映社会效益和技术经济指标来决定。总之,一方面不能因循守旧,要大胆地采用先进工艺技术,同时还要实事求是地分析与论证,保证既有高的工艺水平,又有好的经济效益。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。