1.焊前准备

(1)焊接接头与坡口形式 钨极惰性气体保护电弧焊多用于厚度5mm以下的薄板焊接。接头形式有对接、搭接、角接和T形接,具体坡口设计原则见表5-79。铝及铝合金焊接接头的坡口形式及尺寸详见GB/T 985.3—2008《铝及铝合金气体保护焊的推荐坡口》。关于碳钢、低合金钢的具体坡口形状及尺寸参照GB/T 985.1—2008《气焊、焊条电弧焊、气体保护焊和高能束焊的推荐坡口》。

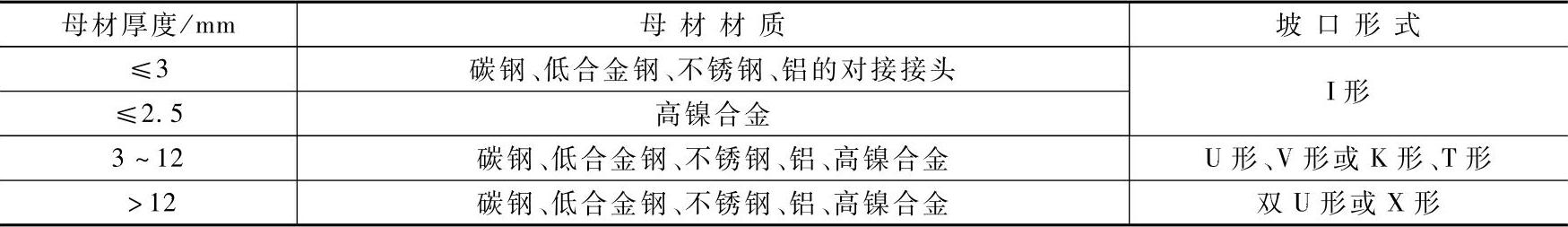

表5-79 TIG焊坡口设计的一般原则

注:V形坡口角度要求为:碳钢、低合金钢和不锈钢的坡口角度为60°,高镍合金为80°,用交流电焊铝及其合金时通常为90°。

(2)焊前清理 TIG焊时,氩气只起机械保护作用,对焊件与填充金属表面的油、锈及其他污物非常敏感,如清理不当,焊缝中很容易产生气孔、夹渣等缺陷。焊前必须认真清理,彻底除去填充金属、焊件坡口面、间隙及焊接区(包括接头上下表面50~100mm)表面上的油脂、油漆、涂层以及加工用的润滑剂、氧化膜及锈等。常用的焊前清理方法有脱脂清理、化学清理、机械清理及化学机械清理四种,参见第二章第七节。

(3)定位焊 为了保证在焊接过程中待焊处不错位,减少变形,正式施焊前必须进行定位焊。定位焊缝长度及间距应根据结构形状及厚度来定,工件越薄,定位焊缝间距越小,板状比管状间距要小,参见第二章第八节。

2.TIG焊焊接参数的选择

TIG焊的焊接参数主要有焊接电流、电弧电压、焊接速度、钨极直径及端部形状,喷嘴直径和气体流量、喷嘴至焊件表面的距离和焊枪倾角等。

(1)手工TIG焊焊接参数的选择

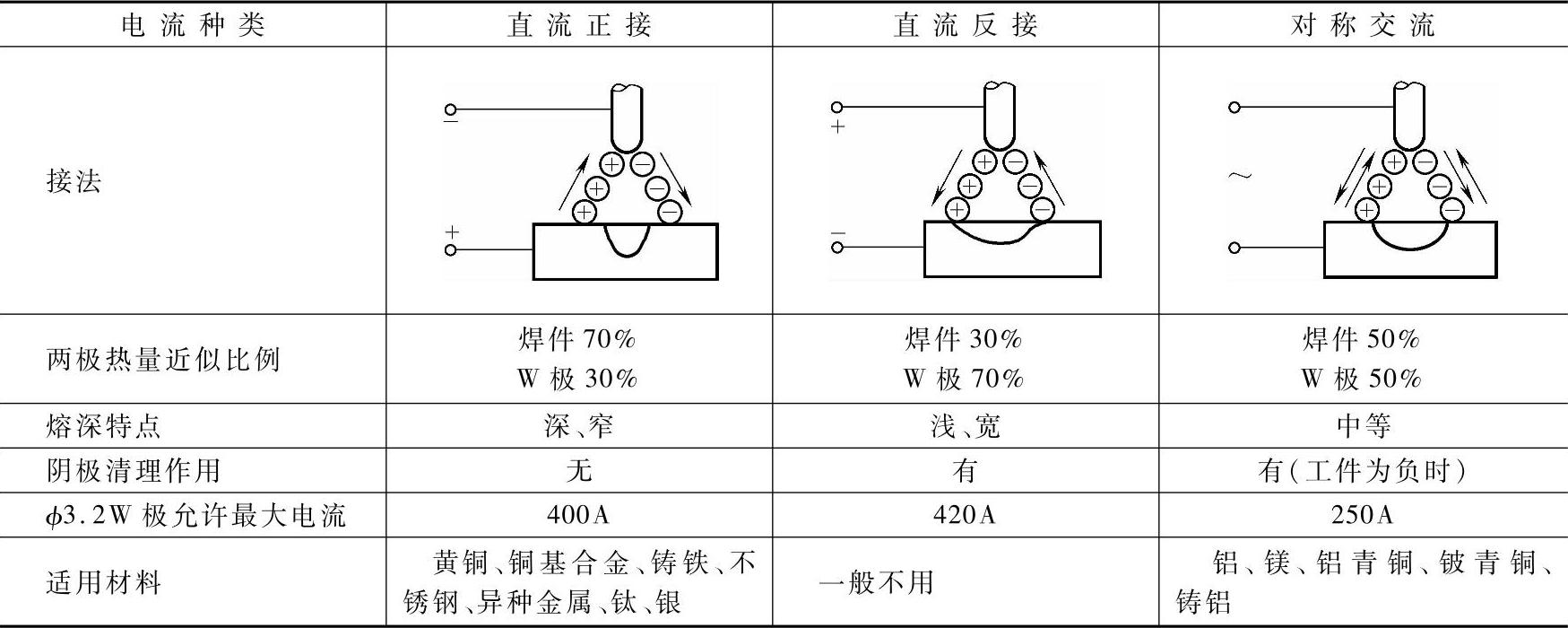

1)电流的种类及极性。焊接电流种类有直流、交流两种。直流又有正接和反接两种不同的使用方法,电流种类和极性的选择主要取于被焊材料的种类和对焊缝的要求。为减少或排除因弧长变化而引起的电流波动,TIG焊要求采用具有陡降或恒流外特性的电源。TIG焊不同种类电流与极性接法的特点及适用范围见表5-80。

表5-80 TIG焊不同种类电流与极性接法的特点及适用范围

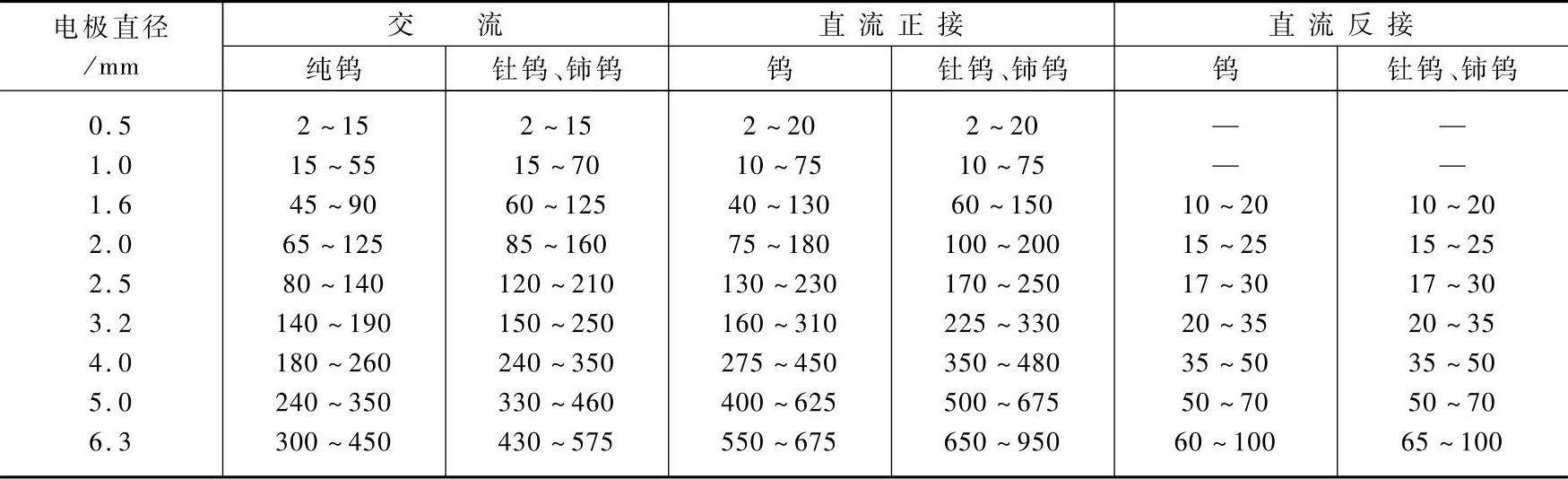

2)焊接电流。焊接电流通常根据焊件材质、厚度和焊接位置来选择。钨极直径则必须根据焊接电流选择。不同钨极直径的允许焊接电流范围见表5-81。

表5-81 不同钨极直径的允许焊接电流范围 (单位:A)

3)电弧电压。电弧电压是决定焊道宽度的主要参数。在TIG焊中采用较低的电弧电压,以获得良好的熔池保护。在氦气保护下焊接时,因氦气的电离度较高,相同的电弧长度具有比氩弧更高的电弧电压。电弧电压与钨极尖端的角度有关。钨极端部越尖,电弧电压越高,常用的电弧电压范围为10~20V。

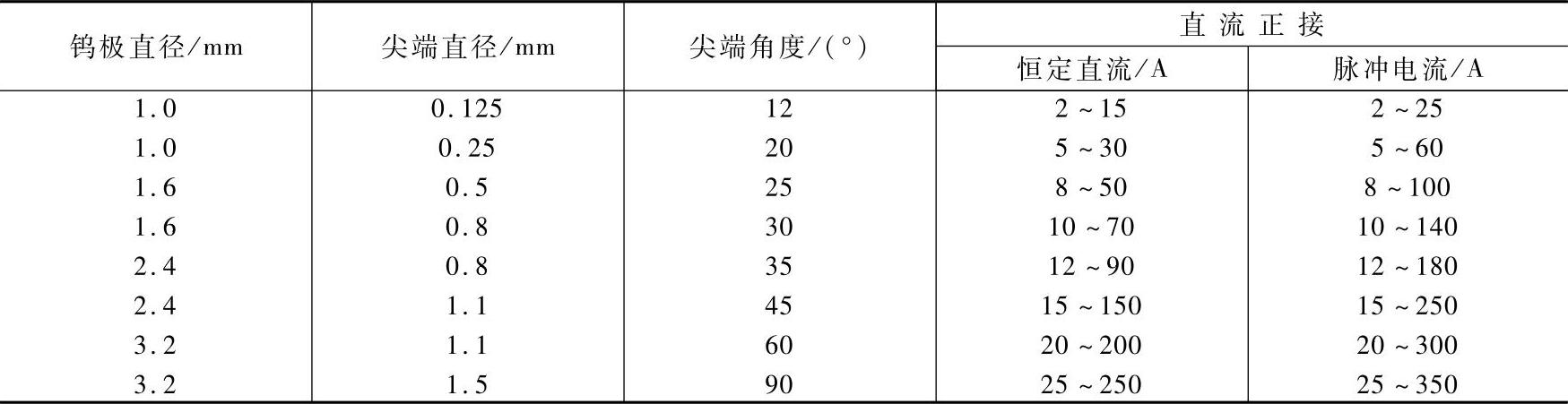

4)钨极直径和端头形状。钨极直径的选择取决于拟采用的焊接电流种类、极性及大小。同时钨极端部尖度对焊缝的熔深和熔宽有一定的影响。钨极尖端形状和电流范围见表5-82。

表5-82钨极尖端形状和电流范围

5)焊接速度。TIG焊的焊接速度按焊件厚度和焊接电流而定。由于钨极所能承受的电流较低,焊接速度通常在20m/h以下。机械化TIG焊的最高焊接速度可以达到35m/h以上,但此时要考虑焊接速度对保护气体层流形状的影响。

6)喷嘴直径和气体流量。能有效地保护焊接区所需要的最低气体流量,与焊枪喷嘴的形状和尺寸存在一定的关系。喷嘴直径取决于焊件厚度和接头的形式,随着喷嘴直径的增大,气体流量需相应增加。

喷嘴直径可按下式选择:

D=(2.5~3.5)dw (5-4)

式中 D——喷嘴直径或内径,mm;

dw——钨极直径,mm。

喷嘴直径决定后,氩气流量可按下式计算:

Q=(0.8~1.2)D (5-5)

式中 Q——氩气流量,L/min;

D——喷嘴直径。

D小时,Q取下限;D大时,Q取上限。

在一般情况下,当喷嘴的孔径为8~12mm时,保护气体流量为5~15L/min;当喷嘴直径增大到14~22mm时,气体流量为10~20L/min。当焊接铝和铝合金厚板时,气体流量要达到25~35L/min。此外,气体流量还与焊接环境有关。在空气流动的场地焊接时,应按空气的流速增加气体流量,也可通过试焊来选择流量,流量合适时,可用焊缝表面的颜色来鉴别。

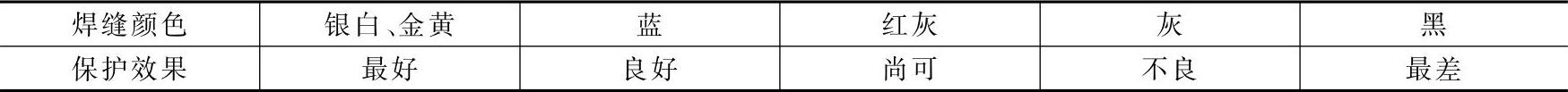

不锈钢焊缝的颜色和保护效果的关系见表5-83。

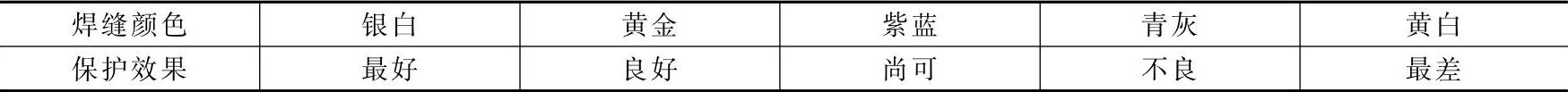

钛及钛合金焊缝颜色和保护效果的关系见表5-84。

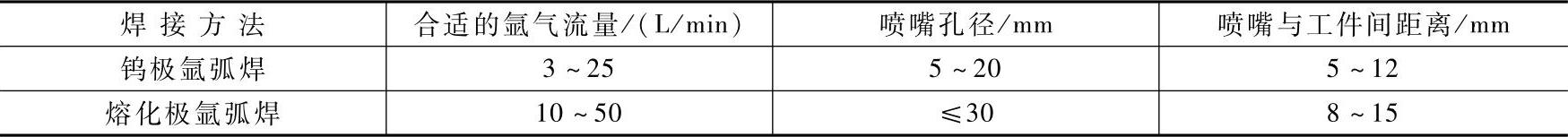

氩气流量、喷嘴孔径及至工件间的距离见表5-85。

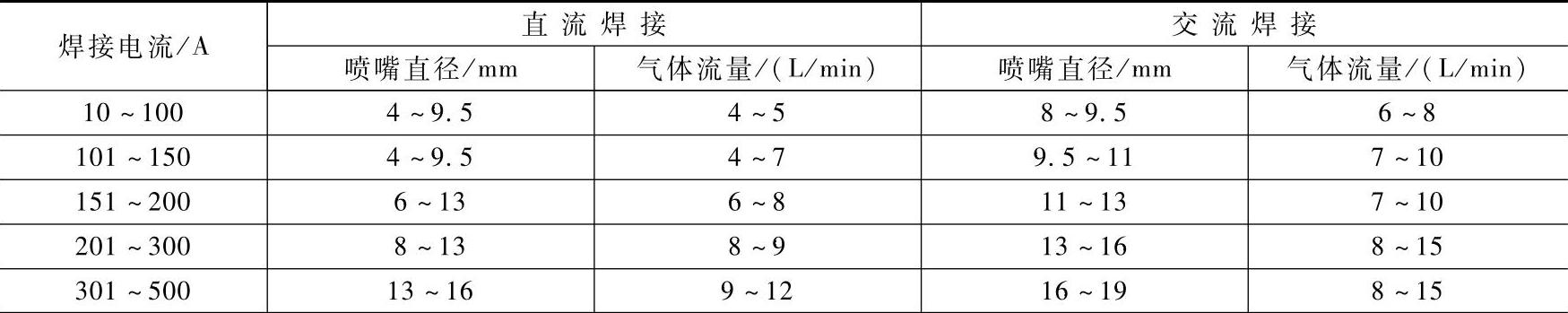

焊接电流、喷嘴直径和气体流量之间的关系见表5-86。

表5-83 不锈钢焊缝的颜色与保护效果的关系

表5-84 钛及钛合金焊缝颜色与保护效果的关系

表5-85 氩气流量、喷嘴孔径及至工件间的距离

表5-86 焊接电流、喷嘴直径和气体流量之间的关系

注:金属喷嘴最大允许焊接电流500A,陶瓷喷嘴最大允许焊接电流300A。

(2)自动TIG焊焊接参数的选择 自动TIG焊焊接参数包括手工钨极氩弧焊的焊接参数和送丝速度。送丝速度应与焊接速度和焊接电流相匹配。

TIG焊焊接参数对焊缝成形及焊接质量的影响,在实际生产中独立的参数很少,如手工TIG焊工艺中,只规定焊接电流与氩气流量两个焊接参数;自动TIG焊时,需控制的焊接参数包括焊接电流、电弧电压、焊接速度、氩气流量、焊丝直径与送丝速度。除此之外,焊接一些特别活泼的金属如钛等,必须加强高温区的保护,采取严格的保护措施。

(3)TIG焊典型焊接参数

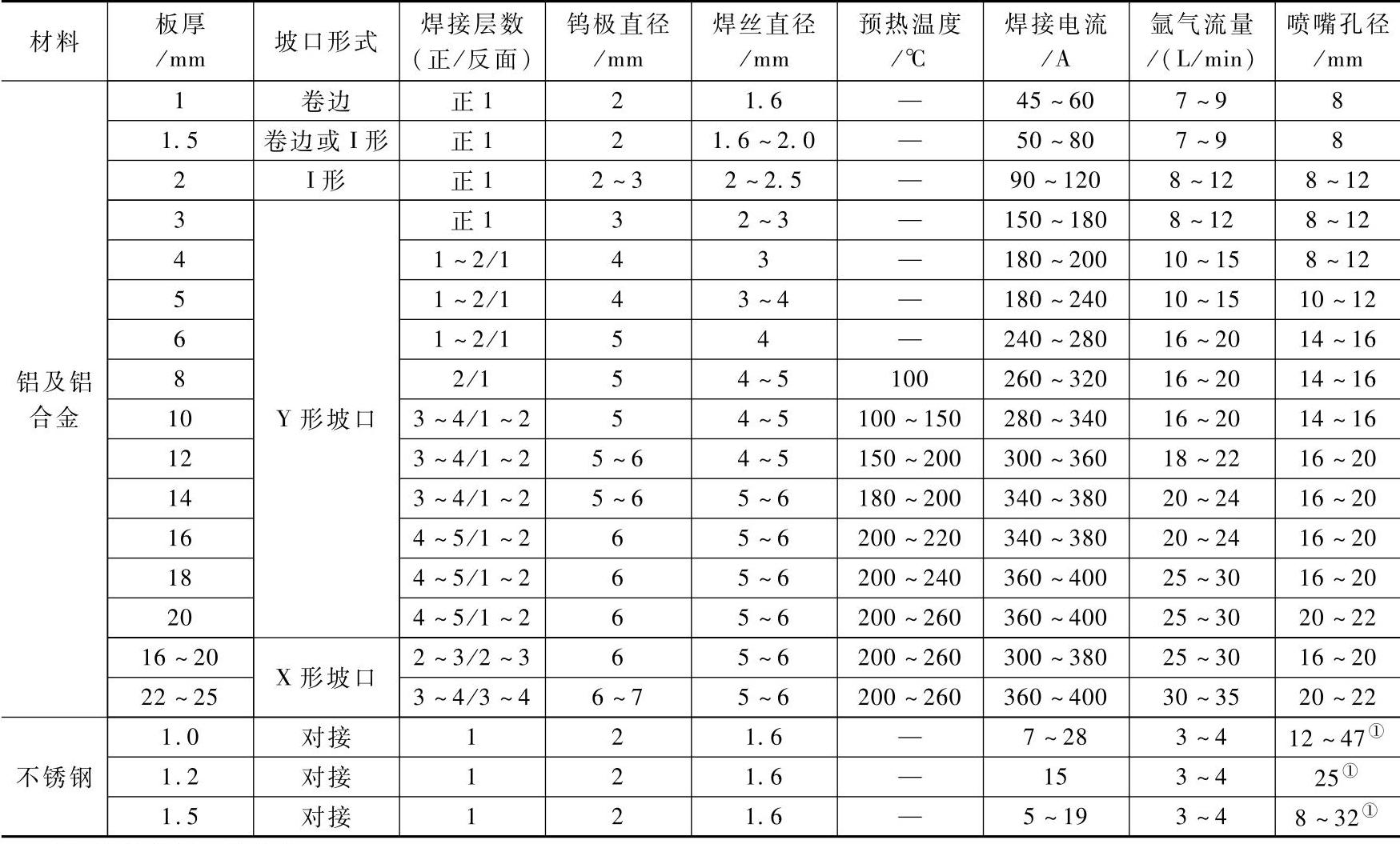

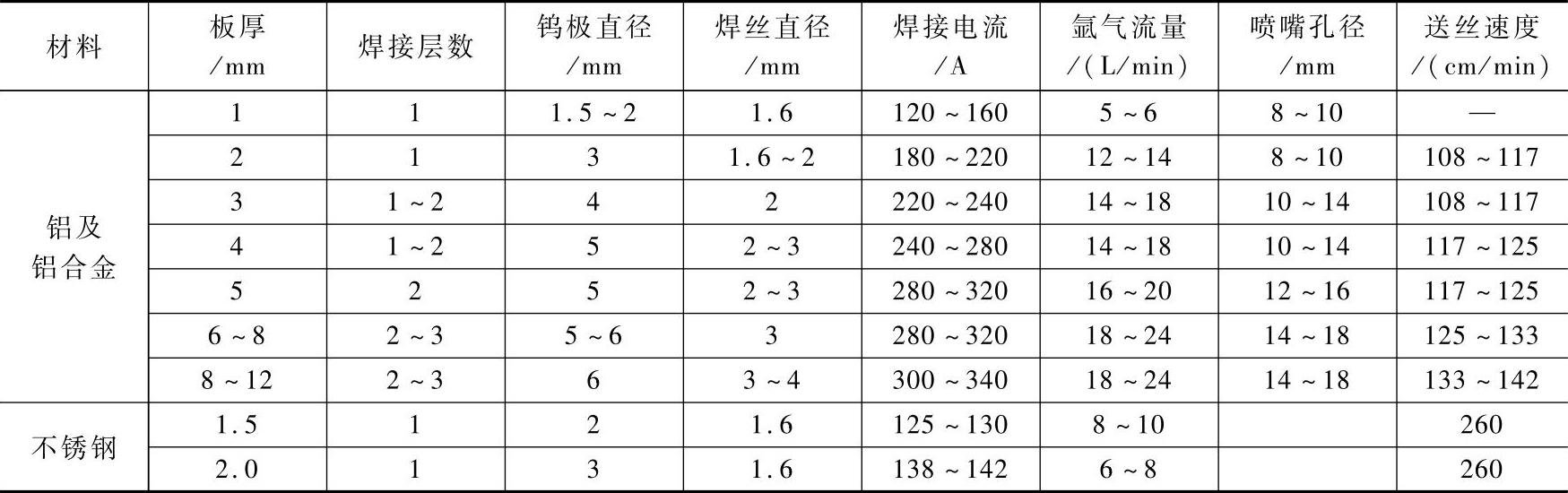

1)铝及铝合金、不锈钢手工TIG焊焊接参数见表5-87。

表5-87 铝及铝合金、不锈钢手工TIG焊焊接参数

①焊接速度,单位为cm/min。

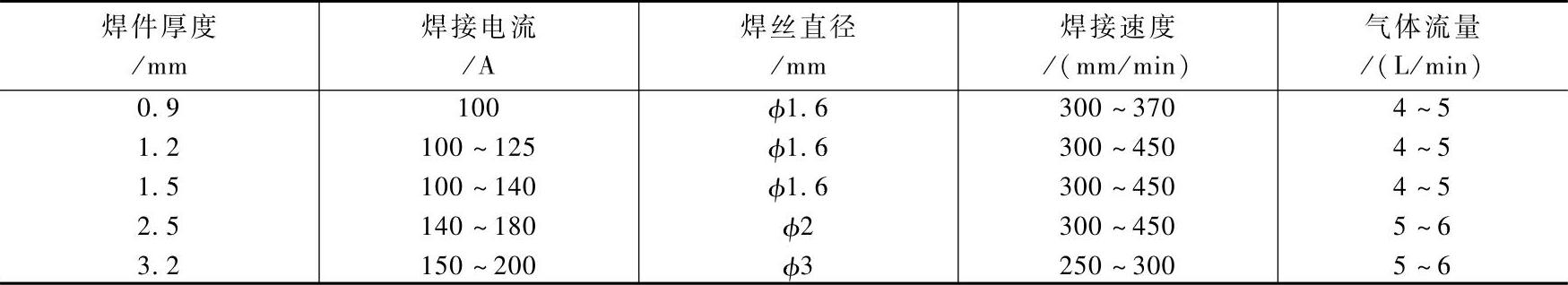

2)碳钢、低合金钢手工TIG焊焊接参数见表5-88。

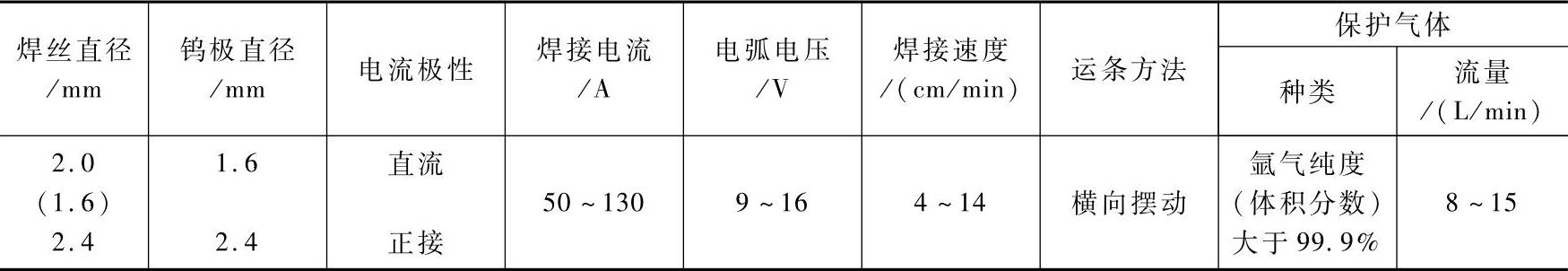

表5-88 碳钢、低合金钢手工钨极氩弧焊焊接参数

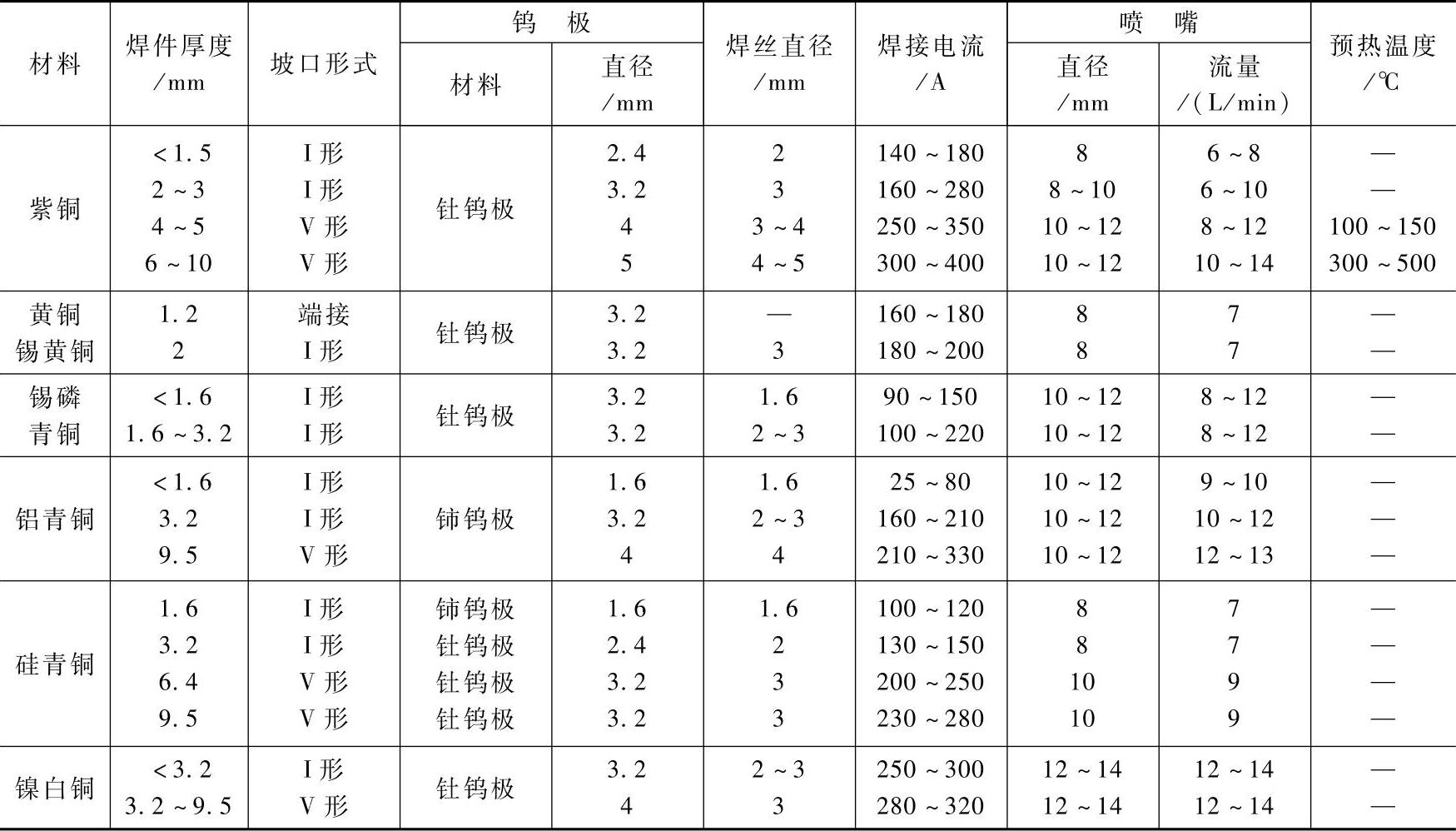

3)铜及铜合金手工TIG焊焊接参数见表5-89。

表5-89 铜及铜合金手工钨极氩弧焊焊接参数

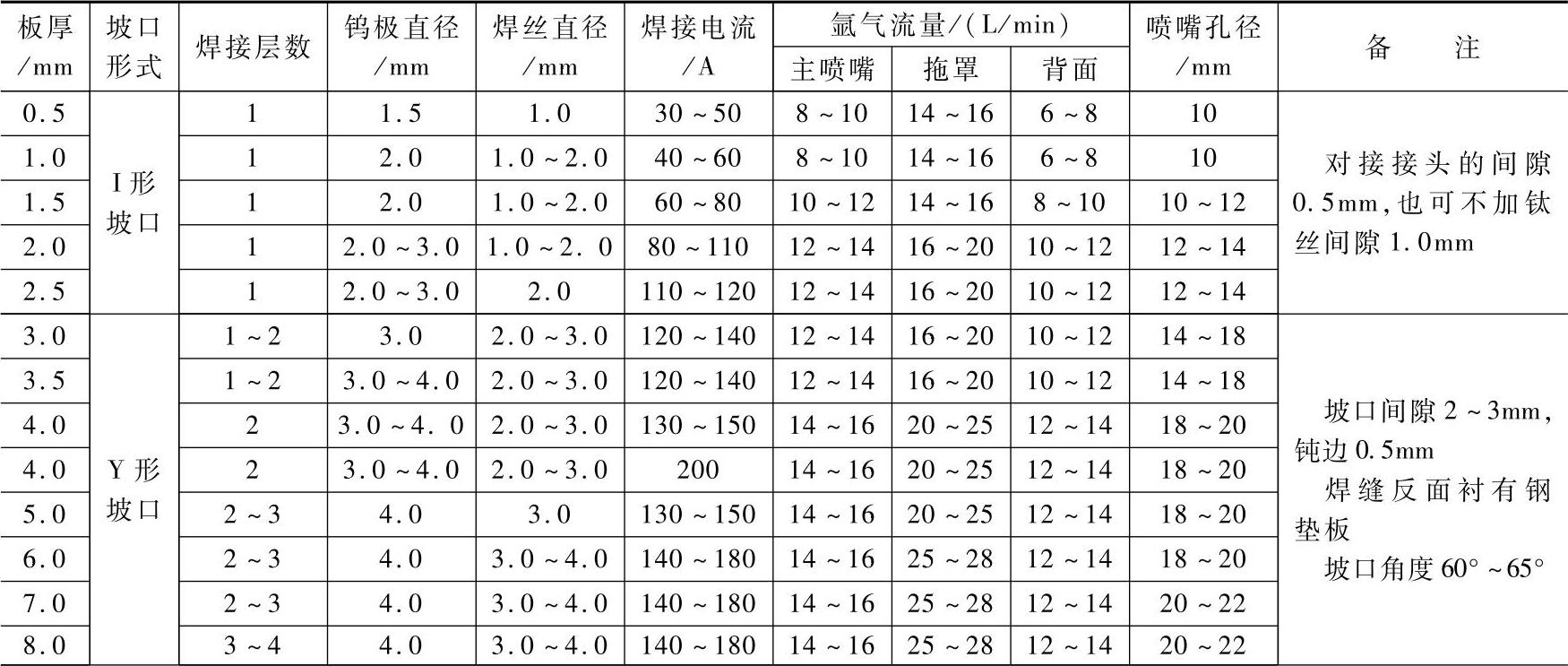

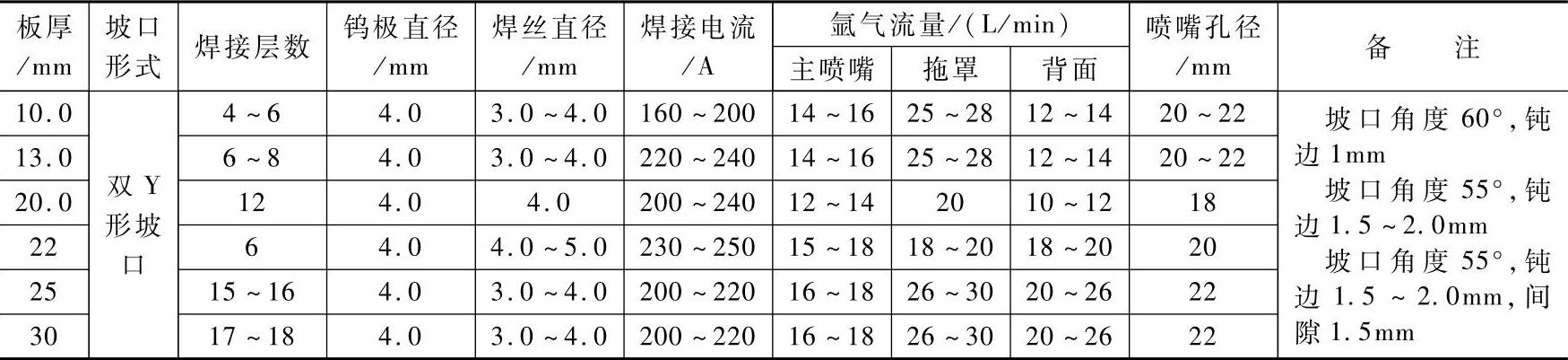

4)钛及钛合金手工TIG焊(直流正接、对接)焊接参数见表5-90。

表5-90 钛及钛合金手工TIG焊(直流正接、对接)焊接参数

(https://www.xing528.com)

(https://www.xing528.com)

(续)

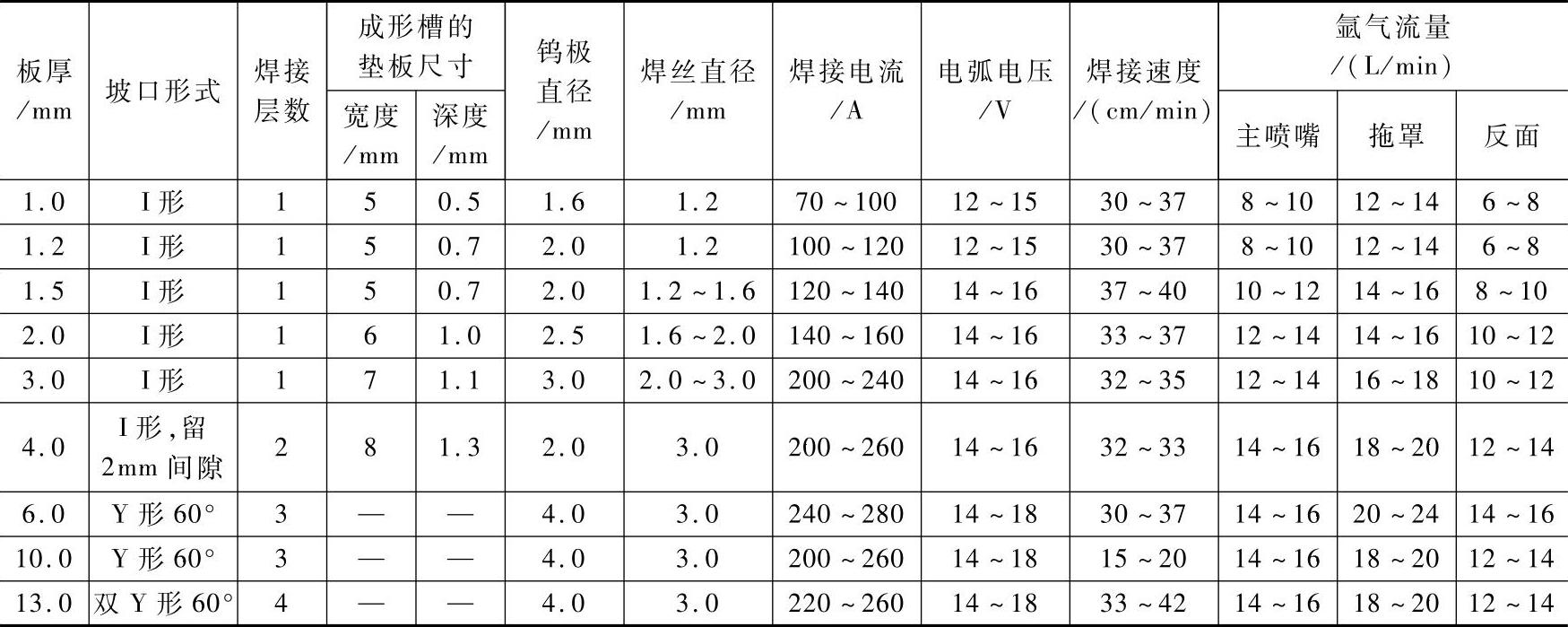

5)铝及铝合金自动化TIG焊焊接参数见表5-91。

表5-91 铝及铝合金自动化TIG焊焊接参数

6)钛及钛合金自动化TIG焊(直流正接、对接)焊接参数见表5-92。

表5-92 钛及钛合金自动化TIG焊(直流正接、对接)焊接参数

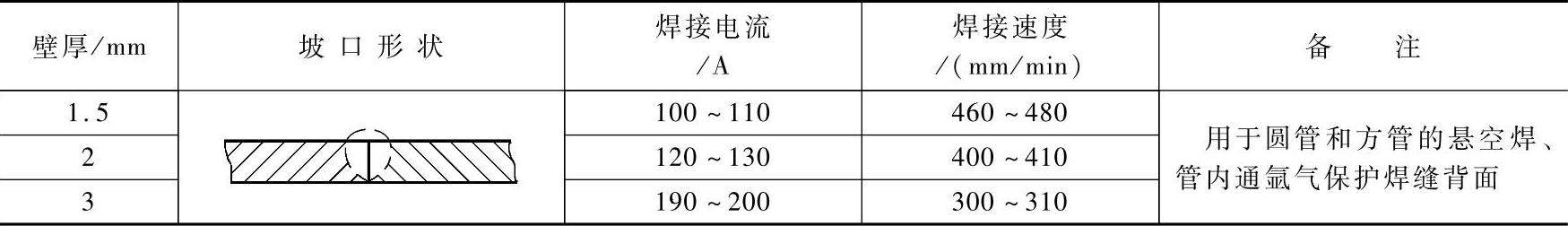

7)奥氏体不锈钢管子TIG焊(悬空焊)焊接参数见表5-93。

表5-93 奥氏体不锈钢管子TIG焊(悬空焊)焊接参数

注:直流正接。

8)不锈钢厚壁管TIG焊多层焊时打底焊缝焊接参数见表5-94。

表5-94 不锈钢厚壁管TIG焊多层焊时打底焊缝焊接参数

3.手工TIG焊操作要点

(1)焊枪的握法 用右手握焊枪,食指和拇指夹住焊枪前身部位,其余三指触及工件支点,也可用食指或中指作支点。呼吸要均匀,要稍微用力握住焊枪,保持焊枪的稳定,使焊接电弧稳定。关键在于焊接过程中钨极与工件或焊丝不能形成短路。

(2)引弧

1)高压脉冲发生器或高频振荡器进行非接触引弧,将焊枪倾斜,使喷嘴端部边缘与工件接触,使钨极稍微离开工件,并指向焊缝起焊部位,接通焊枪上的开关,气路开始输送氩气,相隔一定的时间(2~7s)后即可自动引弧,电弧引燃后提起焊枪,调整焊枪与工件间的夹角开始进行焊接。

2)直接接触引弧,但需要引弧板(纯铜板或石墨板),在引弧板上稍微刮擦引燃电弧后再移到焊缝开始部位进行焊接,避免在始焊端头出现烧穿现象,此法适用于薄板焊接。引弧前应提前5~10s送气。

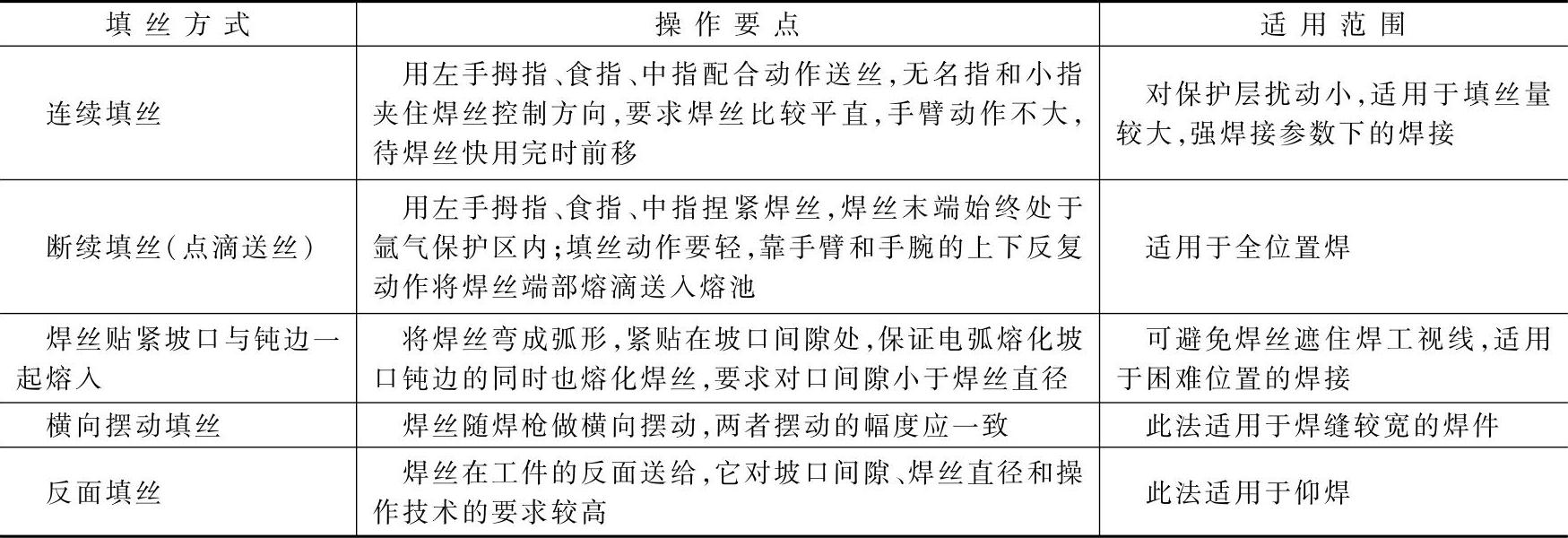

(3)填丝 填丝方式和操作要点见表5-95。填丝时,还必须注意以下几点:

1)必须等坡口两侧熔化后填丝。填丝时,焊丝和焊件表面夹角15°左右,敏捷地从熔池前沿点进,随后撤回,如此反复。

2)填丝要均匀,快慢适当。送丝速度应与焊接速度相适应。坡口间隙大于焊丝直径时,焊丝应随电弧做同步横向摆动。

表5-95 填丝方式和操作要点

(4)左焊法或右焊法 左焊法适用于薄件的焊接,焊枪从右向左移动,电弧指向未焊部分,有预热作用,焊速快、焊缝窄、熔池在高温停留时间短,有利于细化金属结晶。焊丝位于电弧前方,操作容易掌握。右焊法适用于厚件的焊接,焊枪从左向右移动,电弧指向已焊部分,有利于氩气保护焊缝表面不受高温氧化。

(5)焊接

1)弧长(加填充丝)3~6mm。钨极伸出喷嘴端部的长度一般为5~8mm。钨极应尽量垂直焊件或焊件表面保持较大的夹角(70°~85°)。喷嘴与焊件表面的距离不超过10mm。

2)厚度大于4mm的薄板立焊时采用向下焊或向上焊均可,板厚4mm以上的焊件一般采用向上立焊。

3)为使焊缝得到必要的宽度,焊枪除了做直线运动外,还可以做适当的横向摆动,但不宜跳动。

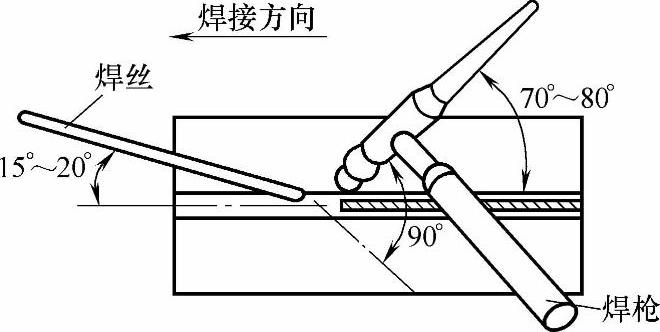

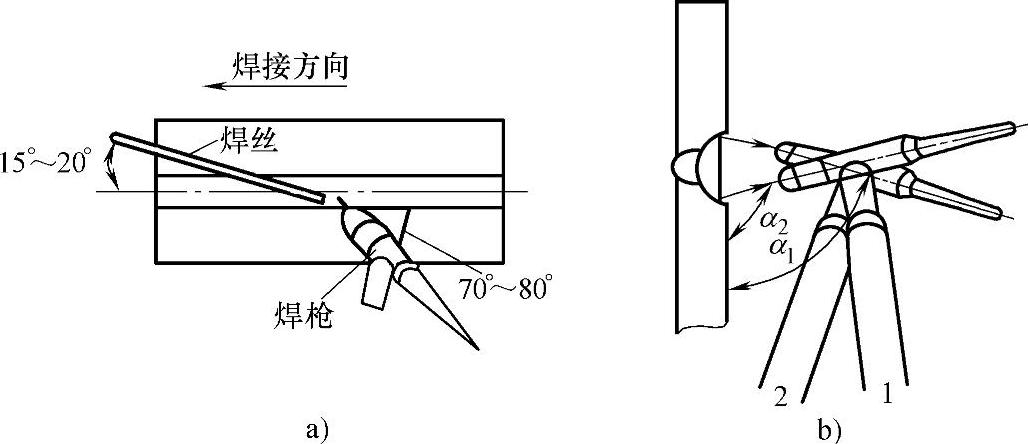

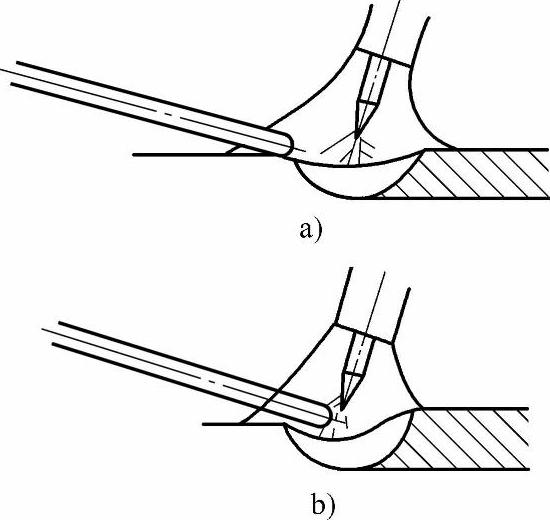

图5-62 平焊焊枪角度与填丝位置

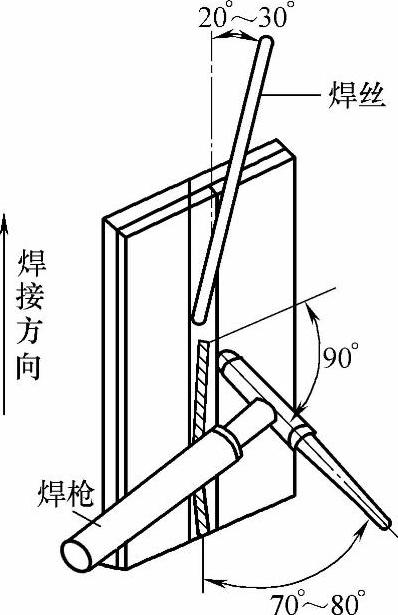

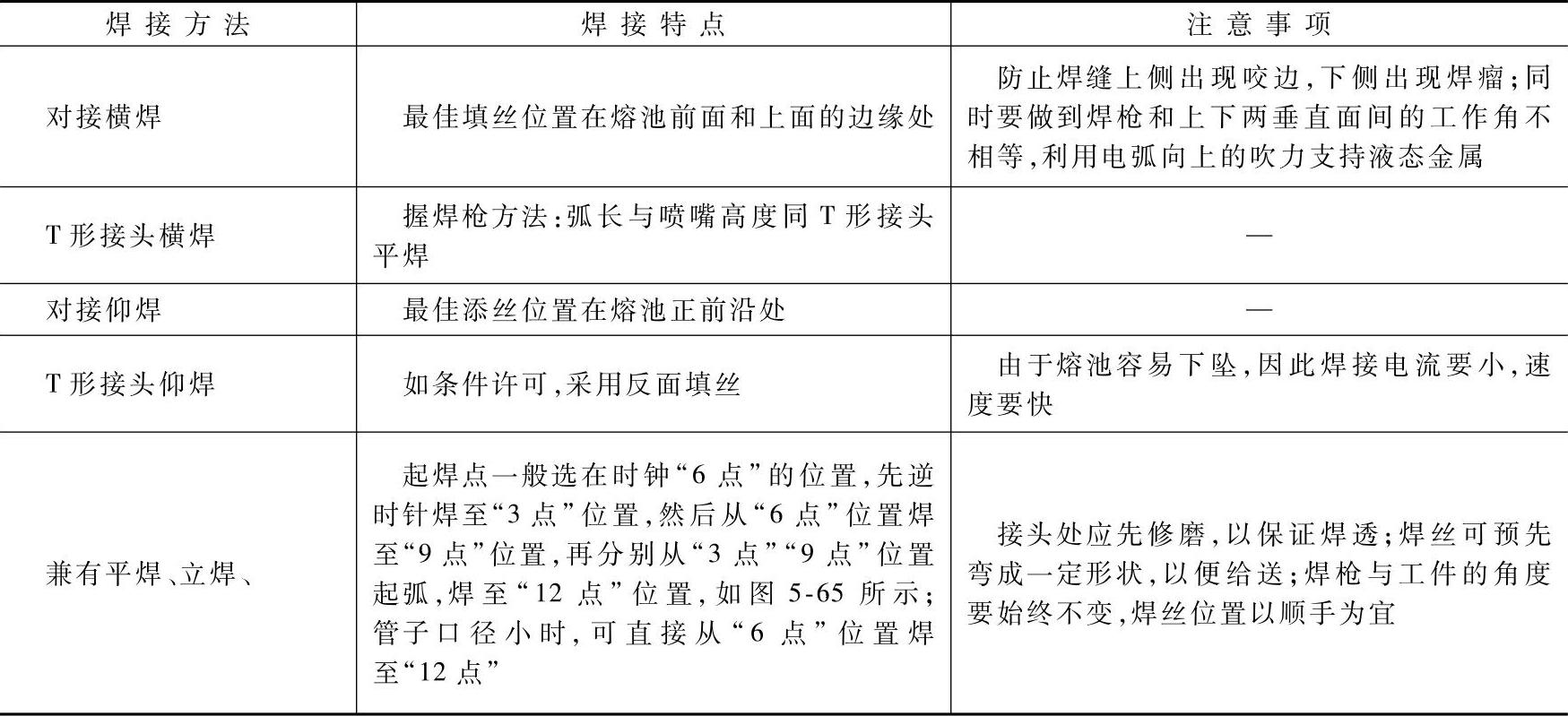

4)平焊、横焊、仰焊时可采用左焊法或右焊法,一般都采用左焊法。平焊焊枪角度与填丝位置如图5-62所示,立焊焊枪角度与填丝位置如图5-63所示,横焊焊枪角度与填丝位置如图5-64所示。

图5-63 立焊焊枪角度与填丝位置

图5-64 横焊焊枪角度与填丝位置

a)横焊打底焊枪角度和填丝位置 b)横焊盖面焊枪角度α1=95°~105°,α2=70°~80°

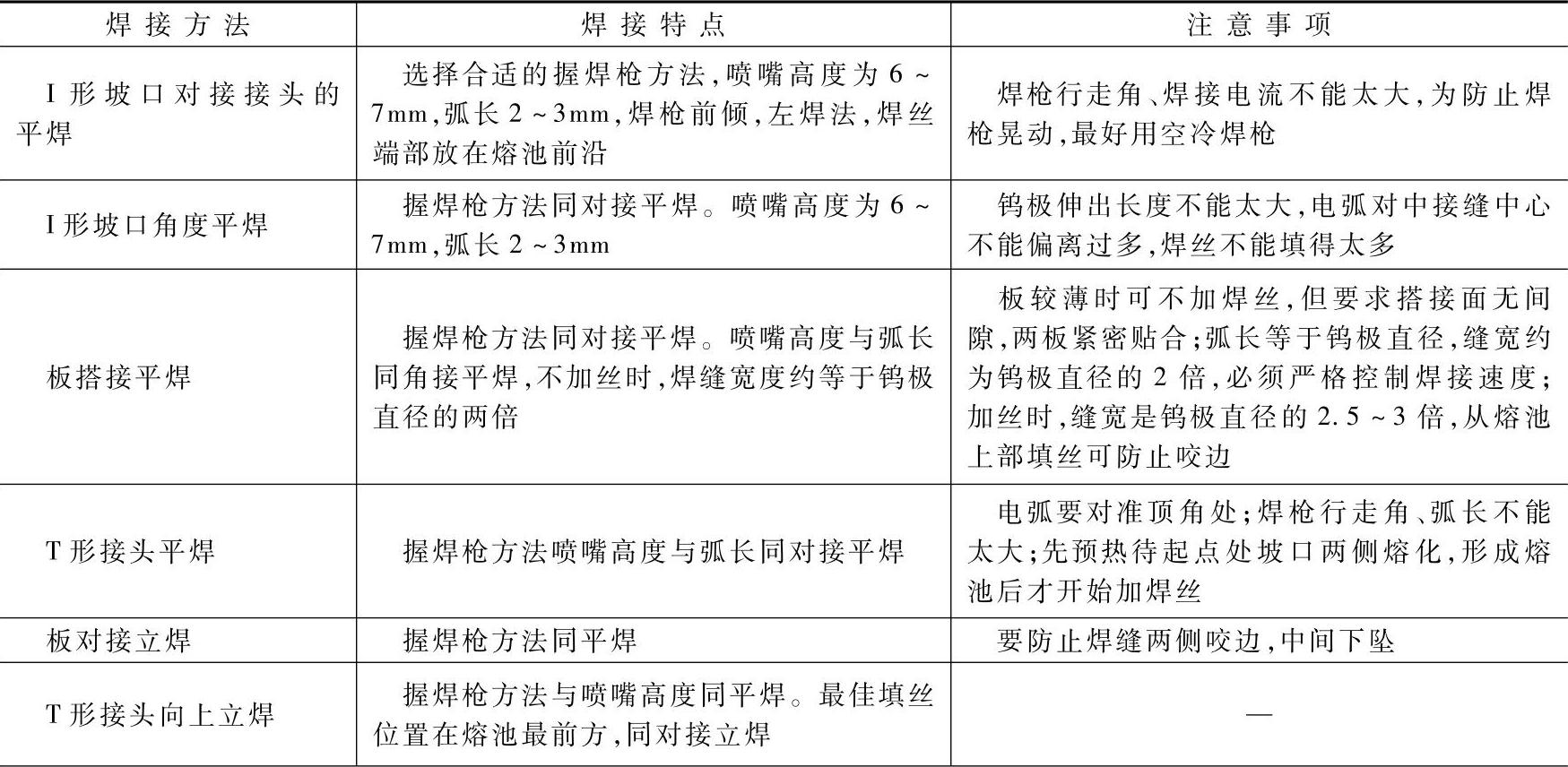

5)钨极氩弧焊各种焊接位置的操作要点见表5-96。

表5-96 钨极氩弧焊各种焊接位置的操作要点

(续)

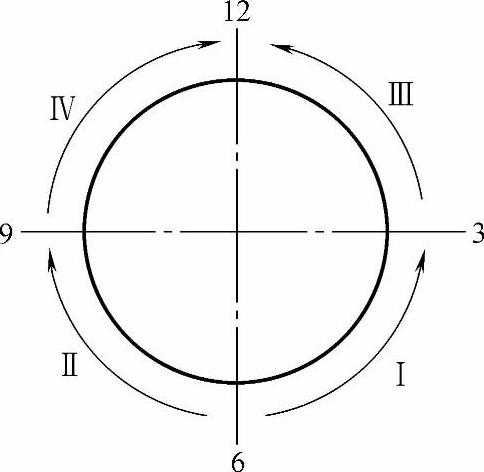

6)管子的焊接顺序如图5-65所示。管子转动平对接焊时焊枪或焊丝与工件的相对位置如图5-66所示。

7)焊接时,焊丝端头应始终处在氩气保护区内,不得将焊丝直接放在电弧下面或抬得过高,也不能让熔滴向熔池“滴渡”。填丝的位置如图5-67所示。

图5-65 管子焊接顺序

图5-66 管子转动平对接焊时焊枪或焊丝与工件的相对位置

图5-67 填丝的位置

a)正确 b)不正确

8)操作过程中,如钨极和焊丝不慎相碰,发生瞬间短路,会造成焊缝污染。应立即停止焊接,用砂轮磨掉被污染处,直至磨出金属光泽,并将填充焊丝头部剪去一段。被污染的钨极应重新磨成形后,方可继续焊接。

(6)接头 在焊缝的接头处应注意下列问题:

1)接头处要有斜坡,不能有死角。

2)重新引弧位置在原弧坑后面,使焊缝重叠20~30mm,重叠处一般不加或少加焊丝。

3)熔池要贯穿到接头的根部,以确保接头处熔透。

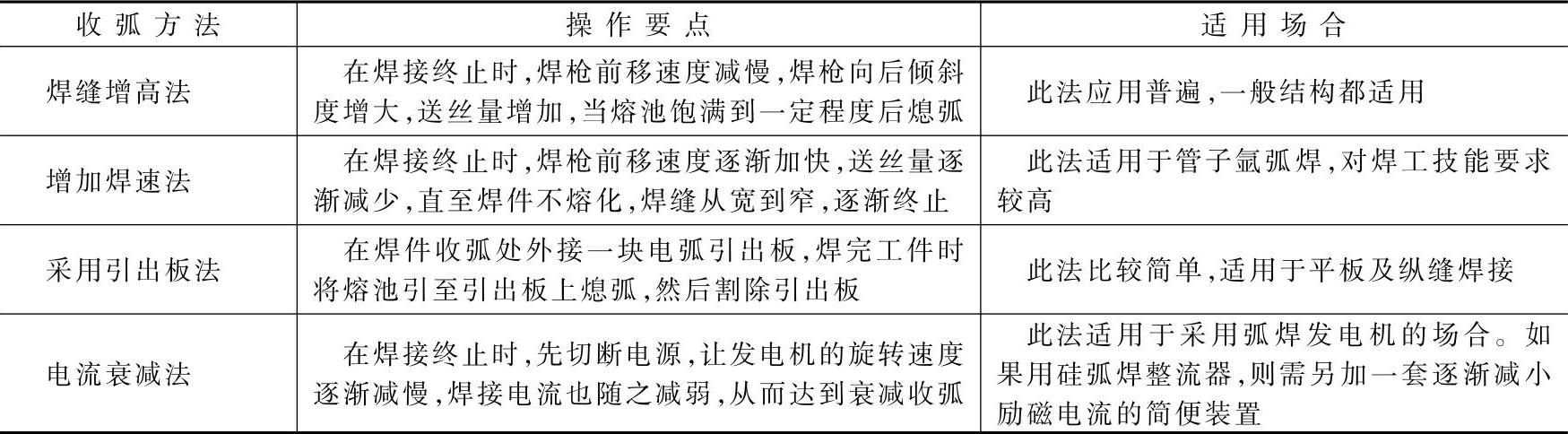

(7)收弧 收弧时要采用电流自动衰减装置,以避免形成弧坑。没有该装置时,则应改变焊枪角度、拉长电弧、加快焊接速度。管子封闭焊缝收弧时,多采用稍拉长电弧,重叠焊缝20~40mm,重叠部分不加或少加焊丝。收弧后,应延时10s左右停止送气。手工TIG焊的收弧方法操作要点及适用场合见表5-97。

表5-97 手工TIG焊的收弧方法操作要点及适用场合

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。