1.焊接加工设备的合理选用

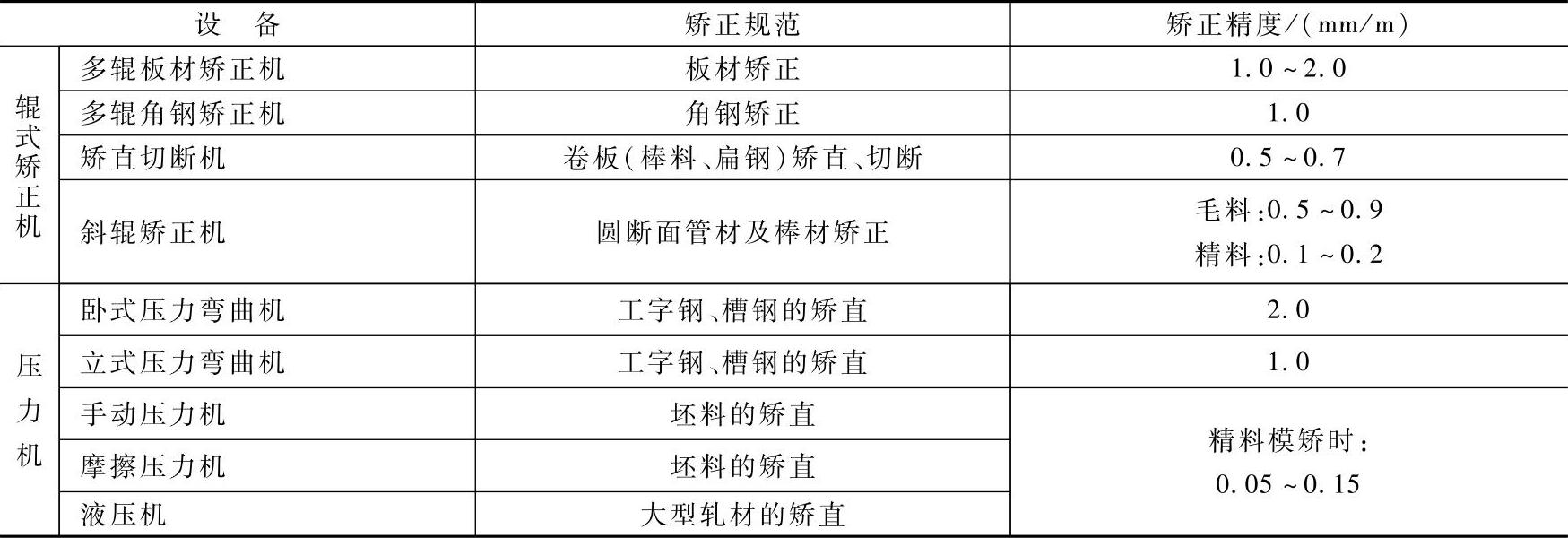

(1)矫正设备的选用 焊接结构的矫正设备包括矫直机和压力机两大类型,应根据用途和矫正的精确度进行合理选用,见表6-83。

表6-83常用矫正设备的用途及矫正精度

(2)卷板机的选用 一般卷板机有三辊和四辊两种。

对称式三辊卷板机具有结构简单、造价便宜的优点。但在板料两端头各有一段直边,这需在卷板前用其他方法进行压头,然后才能卷制。

四辊卷板机的优点是能在冷状态下夹紧、滚圆各种厚度的板料。滚圆过程中板料易于找正,可预弯两端头,一次辊制合格,故生产效率高。但由于结构较复杂,设备价格高,在要求高生产率的冷弯工作选用是适宜的。

不对称三辊卷板机兼有对称三辊、四辊的优点。在冷、热卷板时均可一次进料,同时完成预弯和滚圆过程。近年,新型三辊卷板机还采用了液压机构,找正定位器,数宇显示,快、慢速度变挡等先进技术,使卷板机性能更趋完善。

(3)机械及热切割设备选用 通常,厚度在12mm以下的直线或折线形工件,大都采用剪板机下料。一般剪切厚度小的剪板机,大都为机械传动,厚度大的多为液压传动。较先进的产品型号有QC12Y型液压摆式剪板机系列和QC12K数控液压剪板机系列。而后者具有CNC-1000数控系统,并有预定值定量、挡料架退让功能。其技术数据分别列于表6-84、表6-85中。

表6-84 QC12Y系列、QC12K系列剪板机技术数据

表6-85 机械式剪板机的技术数据

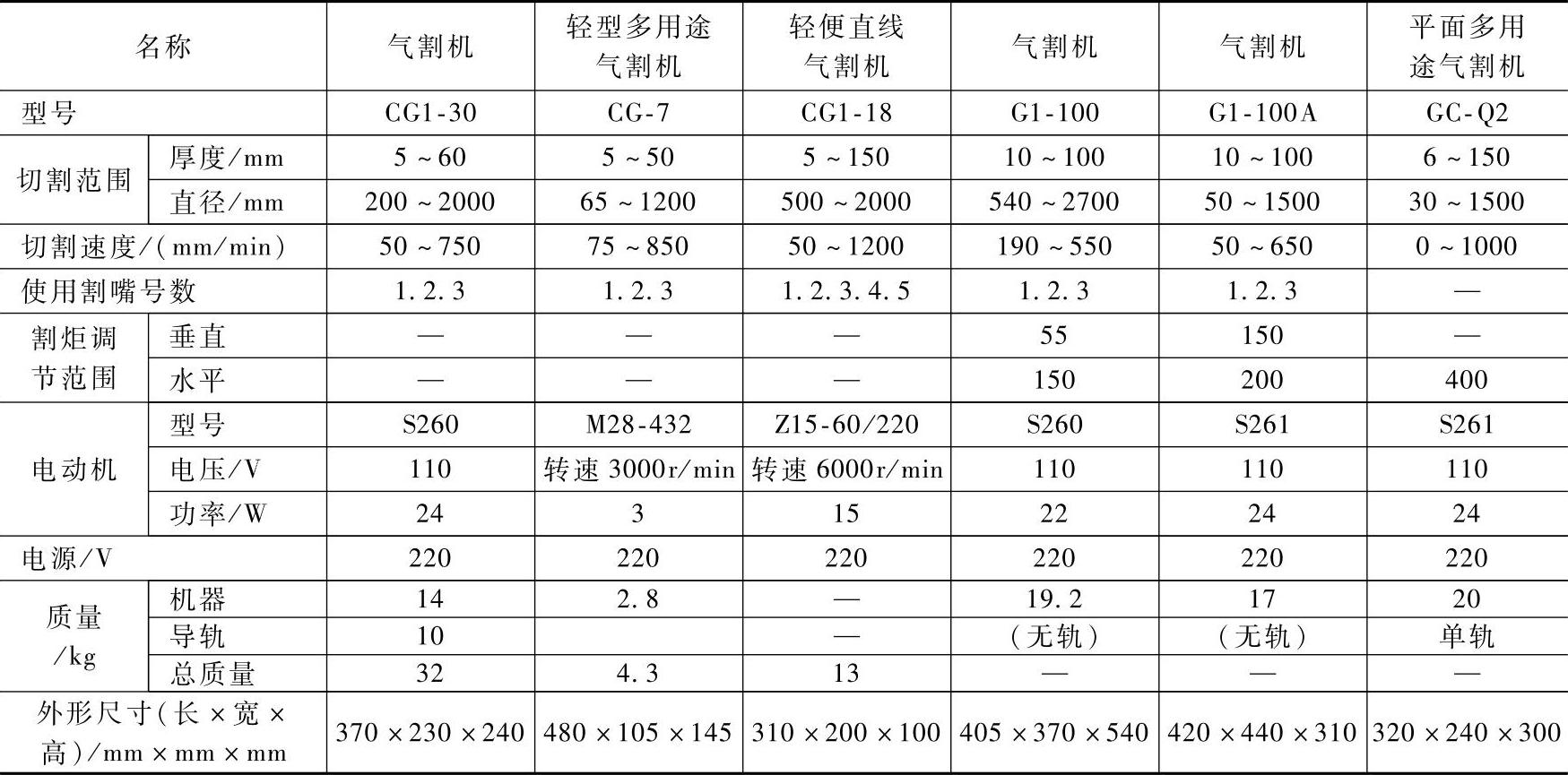

表6-86 半自动气割机的主要技术数据

曲线及复杂外形的零件应采用热切割下料,常用的方法有氧乙炔气割、等离子弧切割和激光切割等。

氧乙炔气割是应用最广泛的一种方法。目前多已改用丙烷、天然气代替乙炔,既能降低成本,又提高了生产安全系数。较常用的设备有手动式半自动切割机和仿形切割机等。半自动气割机的主要技术数据列于表6-86。

仿形自动气割机的型号有G2-150、G2-1000、G2-900、G2-3000、G2-W600-1500等。

等离子弧切割是利用高温(16000℃以上)的等离子弧进行切割的一种方法。常用来切割高温难熔以及导热性好的有色金属材料。近年,空气等离子弧切割发展迅速,因其生产效率高,经济效益好,目前有替代氧乙炔气割碳素钢薄板(<6mm)的趋势。

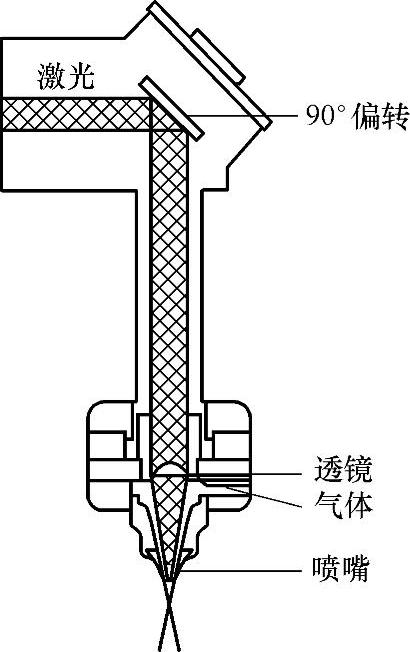

激光切割大都是采用大功率CO2连续激光器,其能量密度可达1000kW/cm2。

图6-229 激光切割聚焦光学系统

激光切割原理是用聚焦光学系统,将直径为13~25mm的激光,聚集成0.1~0.2mm的光斑,如图6-229所示。

这个光斑以极高的能量密度熔化或蒸发金属材料,用切割气体(压缩空气或氧气)在0.1~0.3MPa压力下形成0.15~0.2mm的切口。其主要优点是切口窄,切口边缘淬火硬化区小,切割的零件精度高,切口光滑没有熔渣等。

数控切割机是利用电子计算机控制的切割设备,其优点是切割速度快、效率高、可减少加工工序、材料利用率高、精度误差极小等。目前,国内生产的数控切割机已较普及,其主要型号有OMNMAT系列、STATOSEC系列、CORTA系列等。

(4)封头成形设备的选用 封头成形设备主要有冲压成形、旋压成形、爆炸成形等三种方法。

1)冲压成形。它主要是利用水压机或油压机,借助冲模把毛坯冲压成所需的形状。一般以热压为主,对于薄板也可冷压。冲压成形质量好,生产率高。适用于中、小封头的批量生产,但模具和能量消耗太大,薄壁封头冲压时还容易出现起皱等缺陷。

2)旋压成形。旋压成形是利用内、外两个辊轮旋转挤压成形的工艺方法,目前有冷旋压和热旋压两种,冷旋压还分一步法和两步法,有模或无模等几种形式。封头旋压成形有以下优点。

①减小变形压力。

②成形质量好,表面光滑,不起皱,几何尺寸精度高。

③降低了能源消耗,生产效率比冲压高。

④可减少模具量。冲压模具笨重,而旋压只用辊轮就能加工较大直径的封头。

⑤设备轻、外形小,厂房不需要大吨位吊车,高度可以降低。不需要大型加热炉,大大节约基建投资。全部旋压用模比一套冲压模还轻。(https://www.xing528.com)

⑥增加了设备柔性。适应产品种类多变的场合,生产周期短。

⑦控制系统易实现自动化和数控化,劳动条件好。

⑧旋压成形目前可加工直径800~5200mm、壁厚5~32mm多种规格封头。而冲压大直径封头时,受压力机跨度和模具限制,无法加工。

3)爆炸成形法。它是一种利用炸药产生高能的成形工艺。因成形过程极短,一般不产生折皱和鼓包,不需大型设备,不需加热,生产成本低。适用于直径600~1600mm、壁厚8~20mm封头的成形,对于大型封头由于炸药多不易控制,技术掌握较困难。

(5)坡口面加工设备的选用 坡口面加工常用的方法有机械切削和热切割两类。机械切削加工坡口面,常采用刨边机、坡口加工机和铣床、刨床、车床等各种型号的通用机床。

刨边机可加工各种形式的直线坡口面,尺寸准确,不会出现加工硬化和热切割中出现的那种淬硬组织与熔渣等,特别适合低合金结构钢、高合金钢以及复合钢板的加工。缺点是机器外廓尺寸很大,价格较贵。

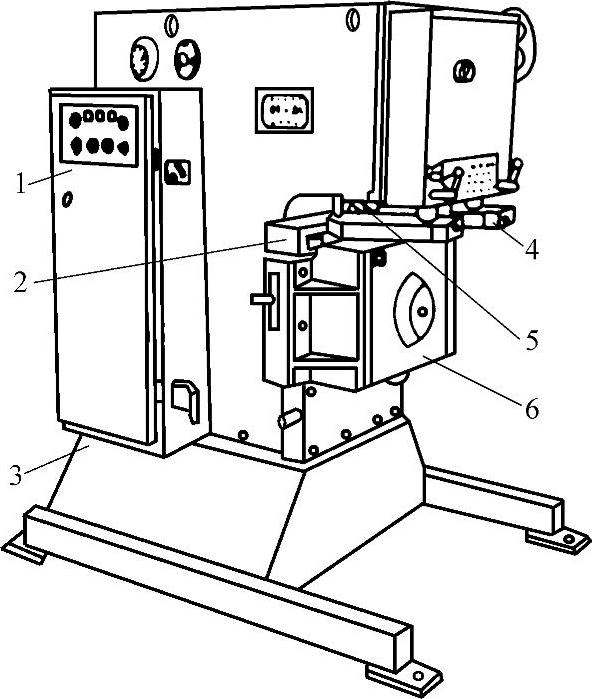

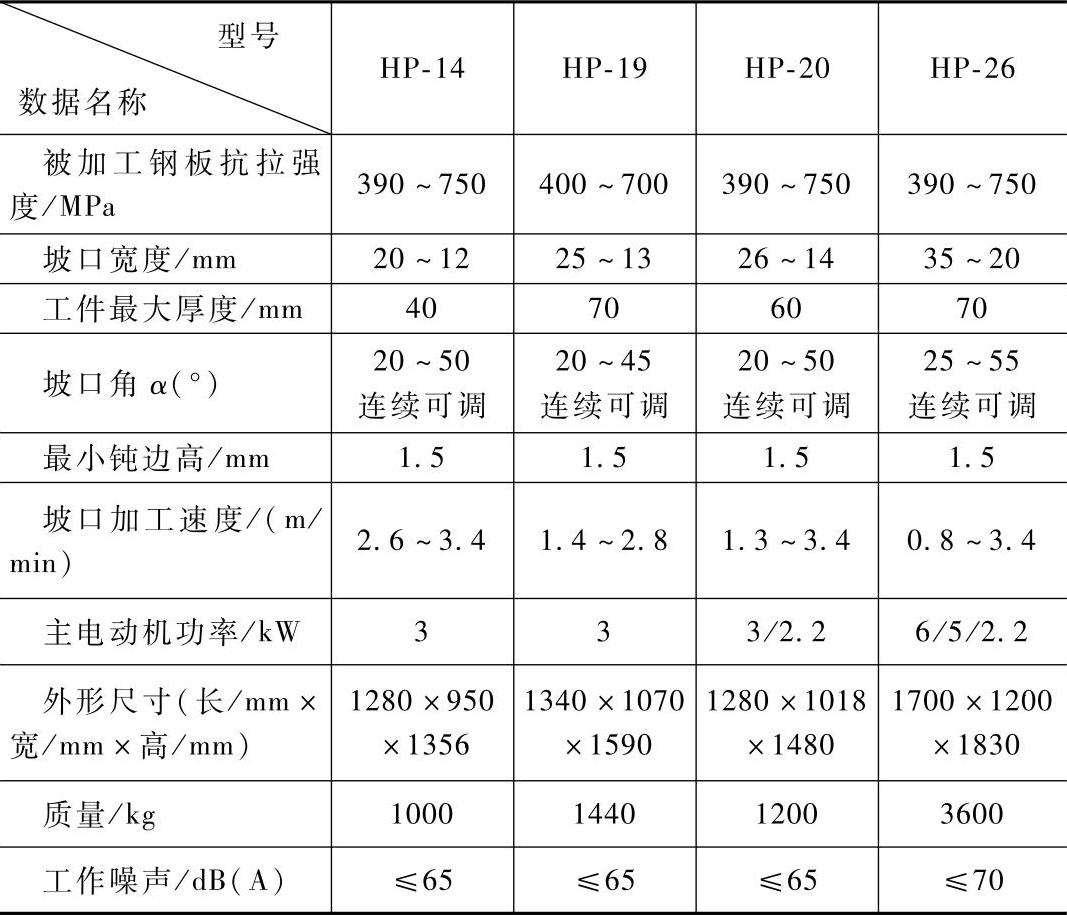

坡口加工机适用于小型零件坡口面的加工,如图6-230所示。坡口加工机体积小、结构简单,操作方便,工效是铣床或刨床的20偌,所加工的板材,无论是圆板还是直板,除厚度外,在理论上不受直径、长度、宽度的限制。缺点是由于受铣刀结构的限制,不能加工U形坡口,坡口面的钝边部分也无法加工,其技术数据见表6-87。

图6-230 坡口加工机

1—控制柜 2—导向装置 3—床身 4—压紧和防翘装置 5—铣切刀 6—升降工作台

表6-87 坡口加工机技术数据

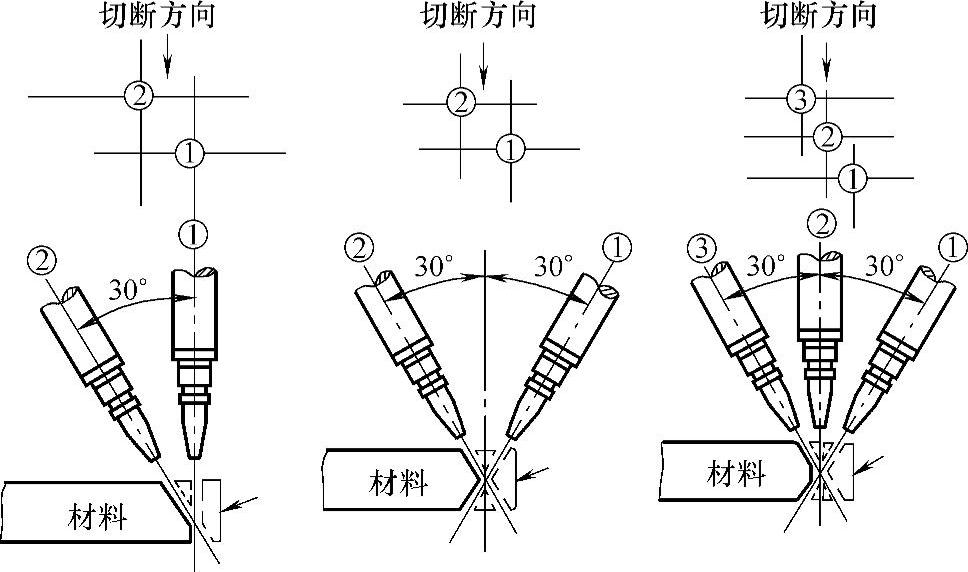

热切割加工坡口面,主要采用氧乙炔焰和等离子弧切割。在一些数控切割机上安有两个或三个割嘴,可一次切割出V形或Ⅹ形坡口面,如图6-231所示。

2.焊接设备的合理选用

用焊接方法制作焊件需要特殊的电源,每种电源都有其特殊的应用,而巨对于特定的焊接方法来说是适宜的。选用设备时,应注意焊接方法和焊接电源的匹配。目前,电焊机的功能和质量都在日新月异地发展着,所以选用焊接设备时,要尽量优先使用优质、高效节能及机械化、自动化程度高的设备。

当前电焊机的发展趋势有以下几个方面。

图6-231 切割坡口方式

(1)交流弧焊机 动圈式及矩形动铁式交流弧焊机正逐步趋于淘汰,发展抽头式及梯形动铁式交流弧焊机。

(2)直流弧焊机 淘汰电动机驱动式直流弧焊发电机,代之以晶闸管整流弧焊机,发展晶闸管式逆变电源;引入微机控制;扩展功能,一机多用。内燃机驱动弧焊发电机采用中频交流发电机—晶闸管整流结构,淘汰内燃机—直流发电机组结构。

(3)CO2焊机 以抽头式和晶闸管式CO2焊机为主,发展逆变式CO2焊机。

(4)TIG焊机 直流TIG焊机以晶闸管电源为主,扩展功能,一机多用。逆变整流弧焊电源是发展方向。交流TIG焊机以晶闸管交流方波钨极氩焊机为主,逐步淘汰动铁式、动圈式和磁放大器式TIG焊机。

(5)埋弧焊机 采用晶闸管电源,淘汰磁放大器式电源,发展多丝多道埋弧焊机,窄间隙埋弧焊机、带极埋弧焊机和热丝埋弧焊机等新品种。采用微机控制,提高自动化程度,加装性能良好的焊缝跟踪装置、焊剂烘干与回收装置。

3.热处理设备的合理选用

焊后热处理设备的选择应根据焊后热处理的目的来确定,为达到提高焊接构件的安全性及可靠性的目的,必须充分理解其使用条件和对应此条件所要求的焊接区的性质,在此基础上考虑热处理的方法及设备。

整体热处理要有相应的台车式热处理炉,构件处理后残余应力减少,形状尺寸得到稳定,母材金属焊接区及构件的性能得到改善,这种方法主要用于压力容器等产品的焊后热处理。

对于大型焊接结构件,由于受到热处理炉的尺寸限制或工地条件等因素的限制,常采用局部热处理。局部热处理目前有电红外局部热处理、电感应局部热处理两种。局部热处理耗电量大,但通用性和机动性强,设备投资少,生产成本低,是目前广泛应用的热处理方法。

4.无损检测设备的合理选用

根据焊接结构的特点,选择一种检测方法时,需要考虑三个主要因素:

(1)检测方法的特点及适用范围 由它来确定对于某些项目的检测,用何种方法能得到最佳的结果。例如:射线照相可检测与射线束平行排列的裂纹,这种裂纹通常垂直于板件的表面。然而,射线照相通常不能检测板件中的分层。超声波探伤可以检测板件中的分层,并巨通过正确的检测方法,通常可以用于检测垂直于板件表面的裂纹。

(2)验收标准 据不同产品而定。

(3)成本 选择无损检测方法时,应考虑设备本身的利用率、成本以及进行试验的费用。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。