1.锅筒(俗称汽包)的结构

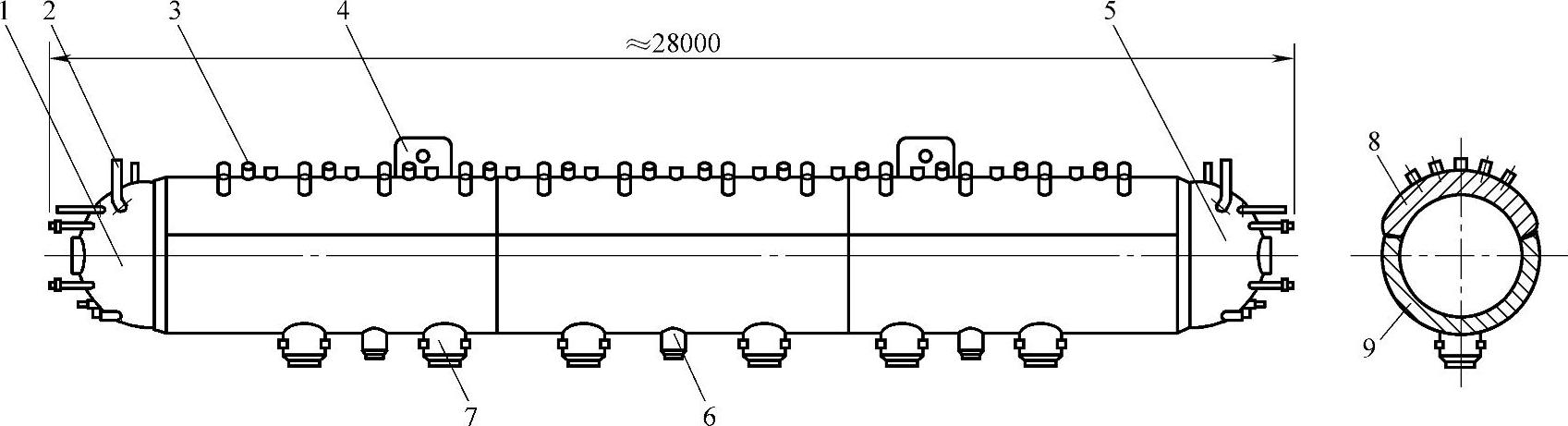

锅筒一般由左右封头、封头人孔、筒体、各种接管及安装耳板等组成。电站锅炉根据其工作方式不同,可分为自然循环锅炉和控制循环锅炉,相应的锅筒在结构尺寸,如筒径、长度、壁厚等方面也不尽相同,典型的600MW亚临界控制循环锅炉如图7-5所示。

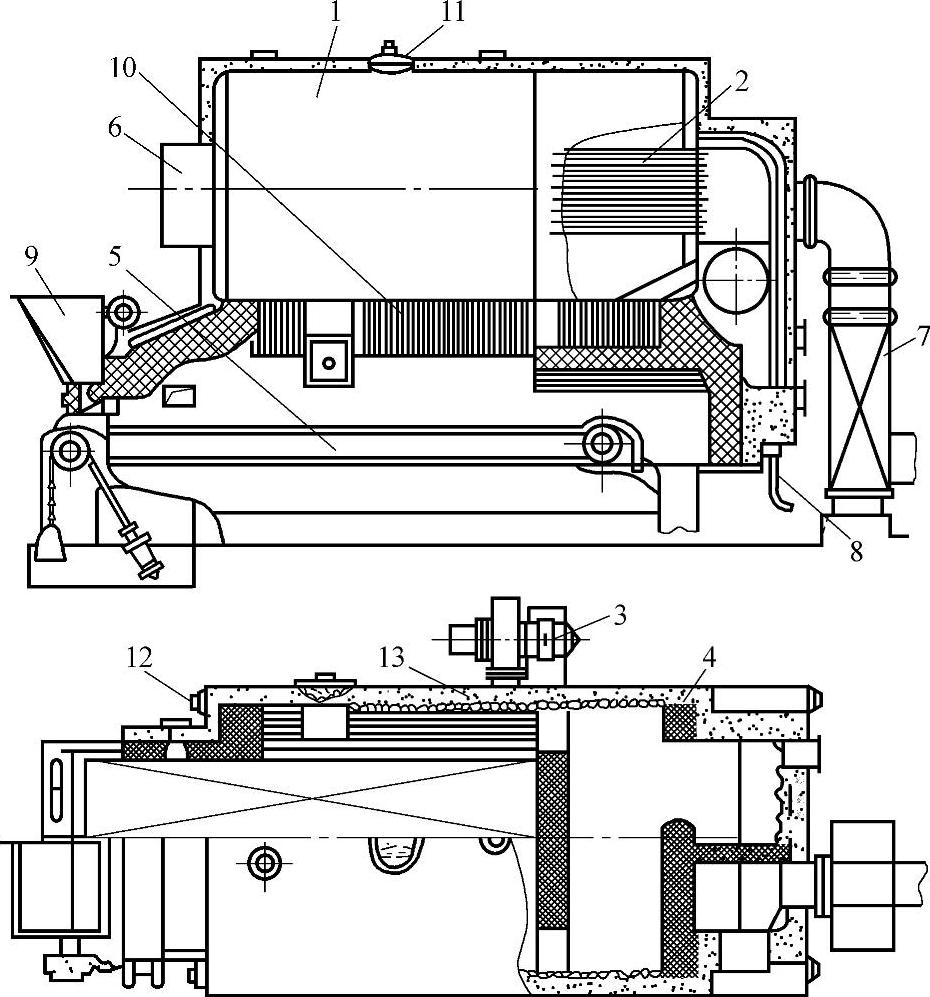

图7-4 卧式水火管锅炉

1—锅壳 2—烟管 3—风机 4—下降管 5—链条炉排 6—前烟箱 7—省煤器 8—排污管 9—煤斗 10—水冷壁管 11—检查孔 12—下集箱 13—保温层

图7-5 600MW亚临界锅炉锅筒典型结构图

1—左封头 2—安全阀管接头 3—小管接头 4—起吊耳板 5—右封头 6—省煤器给水管接头 7—下降管接头 8—上筒体 9—下筒体

2.锅筒的制造工艺简介

(1)封头的制造 封头的形状多为半椭圆短轴的旋转体,或为两个相连的不同半径的对弧形旋转体。其板厚与筒壁相当或稍厚一些。封头分为有人孔与无人孔两种。制造工艺如下:原材料检验→划线→下料→拼缝破口加工→拼板的装焊→加热→压制成形→二次划线→封头余量切割→热处理→检验→装配。

1)封头的成形。锅筒的封头一般采用大型的压力机一次热冲压成形。

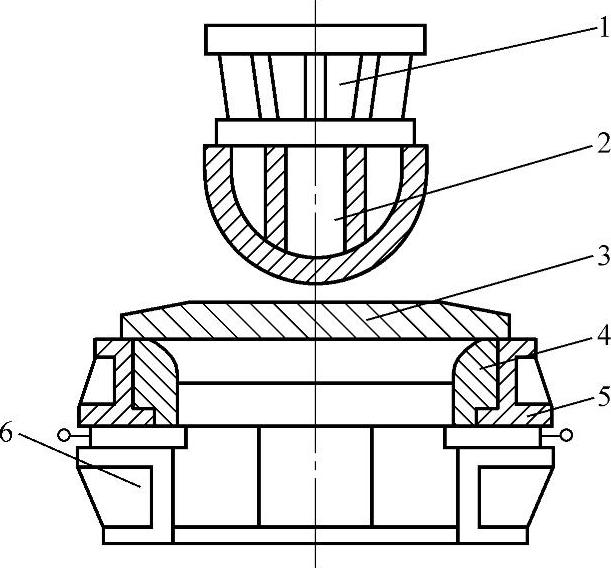

封头冲压所采用的模具一般包括冲头、拉环、上模托架、拉环座及底座等,如图7-6所示。

封头钢板采用半自动热切割下料,利用定心拉杆辅助半自动切割机,即可割出完整的圆形毛坯。封头进行热冲压时,钢板的加热温度要超过材料的上临界点,保温时间依据钢板的壁厚1.2min/mm,终压温度约为800℃。封头冲压后进行超声波检测壁厚,封头任意部位的实际壁厚不得小于理论最小壁厚。

2)封头的堆焊。一般高压、中压及低压锅筒封头补强均采用焊加强板的方式,而亚临界锅筒封头采用堆焊的方法来实现补强,堆焊范围为封头球顶ф813mm范围内,可采用变位机与操作机配合进行堆焊。

(2)筒体的制作

1)筒体的成形。筒体的成形可分为压制成形和卷制成形两种。压制成形时,可采用冷压、热压和温压;卷制成形可分为冷卷、热卷和温卷。

图7-6 封头冲压模具图

1—上模托架 2—冲头 3—钢板 4—拉环 5—拉环座 6—底座

压制时将筒体分成两片压制,然后焊接两条纵缝组成圆形筒体;卷制时需焊接一条纵缝,然后再经过高温矫圆加工成形筒体。压制或卷制工艺的选择,并没有强制性的原则,对于制造厂来说,可根据各自设备的能力和生产经验来选择。

压制筒体工艺流程如下:热切割下料→涂防氧化涂料→加热→正火结合压制→回火热处理→冷精矫→UT测厚→热切割余量→加工纵缝坡口→装焊引弧板、吊耳→焊妥纵缝→磨纵缝两侧→100%UT+100%RT+100%MT→去除引弧板、吊耳→划环缝坡口线→加工环缝坡口→转总装。

卷制筒体工艺流程如下:热切割下料→涂防氧化涂料→加热→正火结合压制→清理打磨坡口→UT测厚→焊妥纵缝→100%MT→涂防氧化涂料→加热→正火结合矫圆→喷砂→100%UT+100%RT+100%MT→回火热处理→划环缝坡口线→加工环缝坡口→转总装。(https://www.xing528.com)

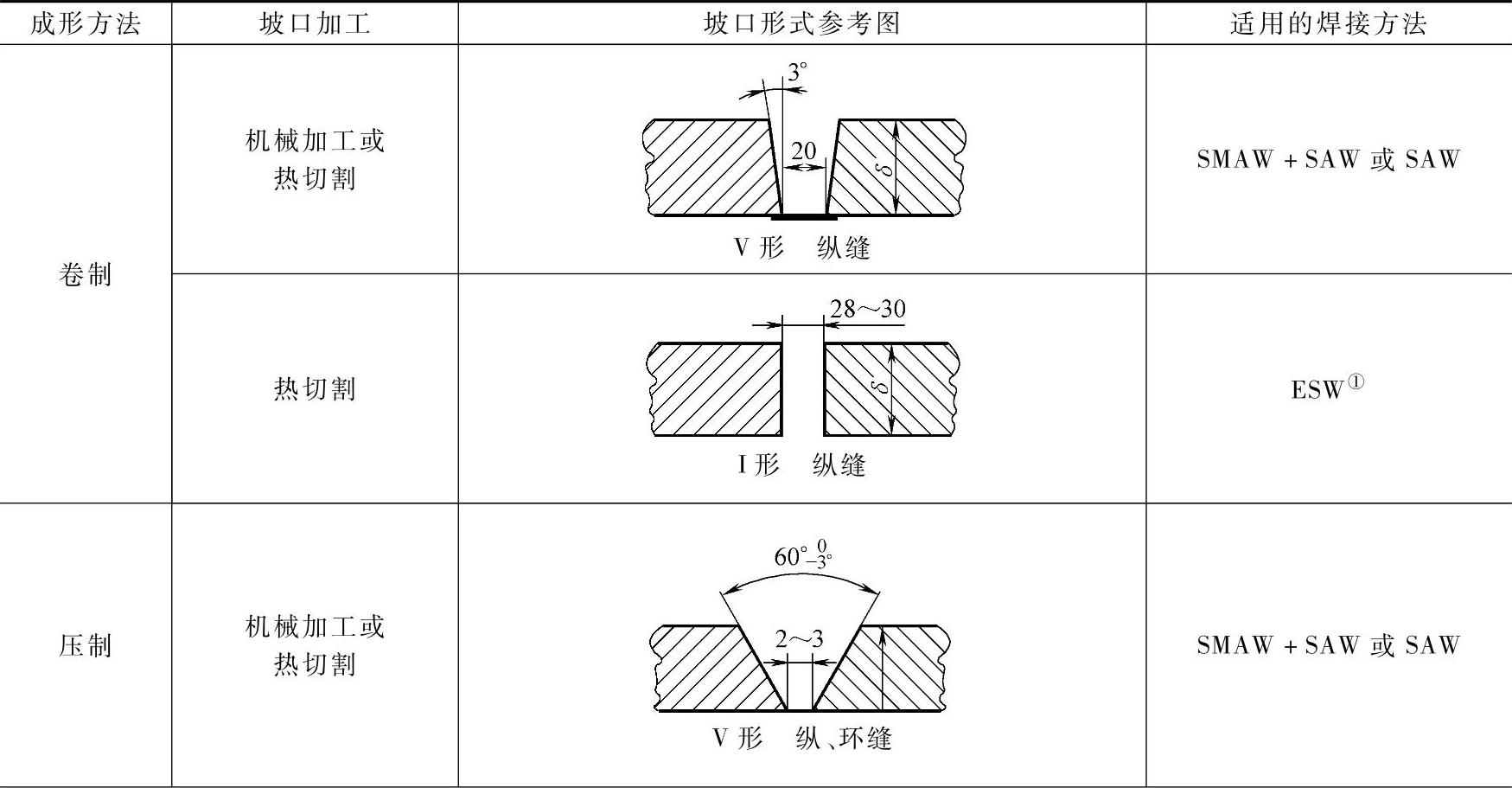

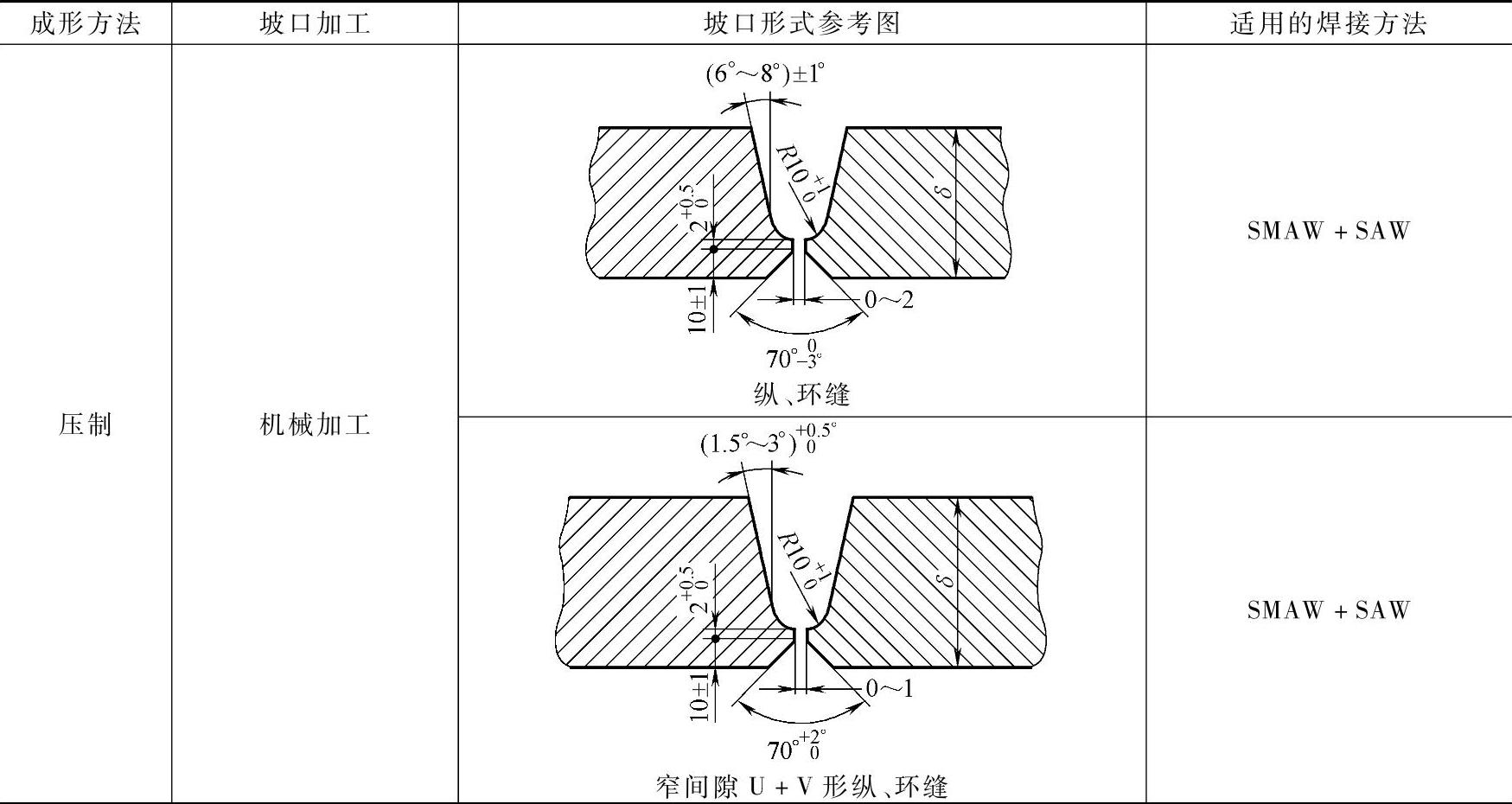

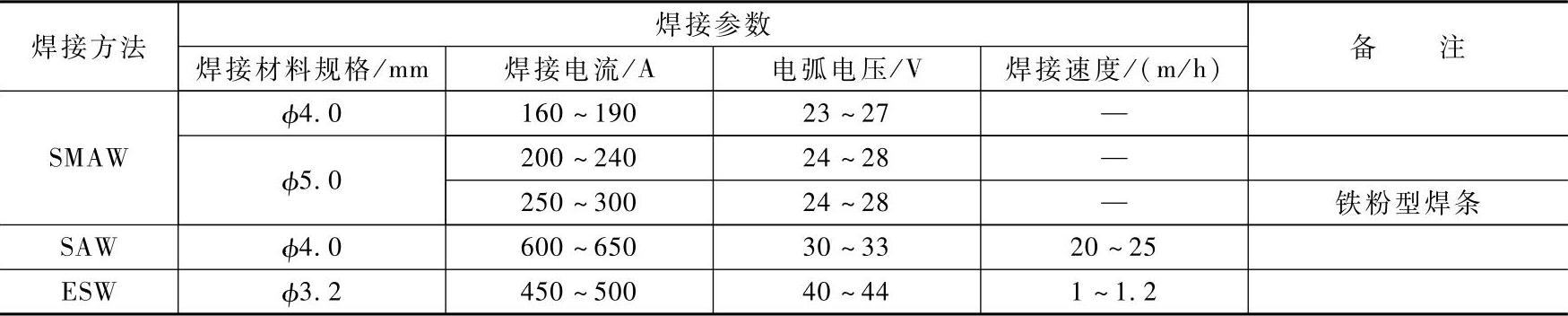

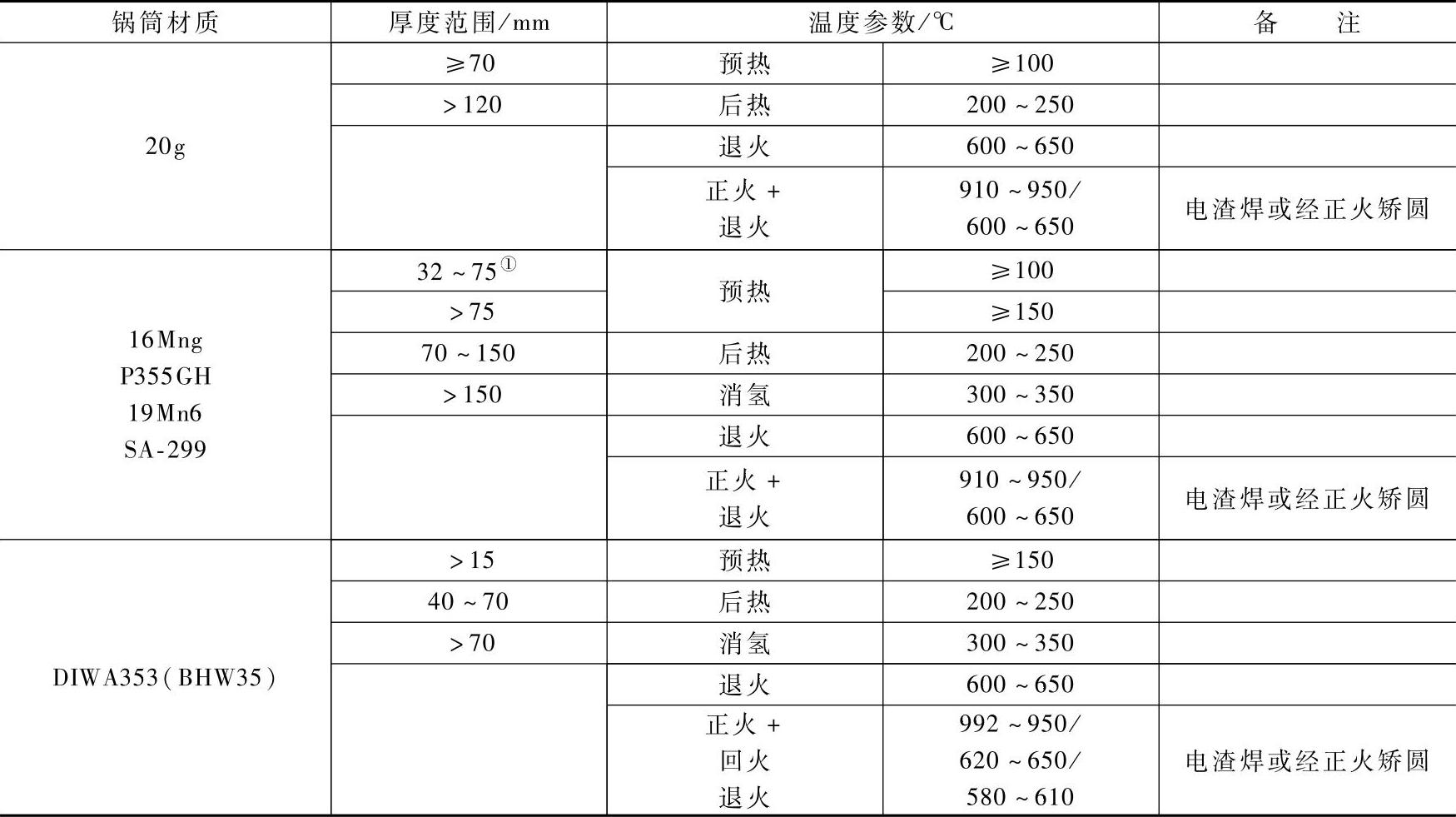

2)筒体纵环缝的焊接。筒体的成形方法及纵、环缝坡口形式见表7-7,筒体纵、环缝焊接的焊接参数及热处理参数见表7-8和表7-9。

表7-7 筒体的成形方法及纵、环缝坡口形式

(续)

①ESW为电渣焊,下同。

表7-8 筒体纵、环缝焊接的焊接参数

表7-9 筒体纵、环缝焊接的热处理参数

①SA-299材料,厚度范围25~75mm,预热≥100℃。

筒体的其他部件,如人孔、接管、法兰、支座等,一般采用焊条电弧焊焊接。

筒体焊接完以后,还必须用各种方法进行检验,以确定焊缝质量是否合格。对于力学性能试验、金相分析、化学分析等破坏性试验是用于对产品焊接试板的检验;而对筒体本身焊缝则应进行外观检查、各种无损探伤、耐压及致密性试验等。凡检验出超过规定的焊接缺陷,都应进行返修,直到重新探伤后确认缺陷已全部消除才算返修合格。焊缝质量检验与返修的各项规定可参看GB/T 150.4—2011的有关内容。

(3)锅筒的总装工艺 锅筒的总装包括筒节环缝的拼装、组装左右封头、各种管接头的开孔与装焊、各种附件或预焊件的装焊、整体退火热处理、整体水压、内部设备的装焊等环节。

总装工艺流程如下:装配环缝→预热→焊妥环缝→打磨→划探伤线→100%UT+100%RT+100%MT→划预焊件位置线→预热→装焊预焊件→打磨角焊缝→100%MT→装两封头→预热→焊妥环缝→打磨→划探伤线→100%UT+100%RT+100%MT→划孔线→UT检测耳板装焊处→碳弧气刨耳板坡口→打磨→MT→手工堆焊(该工序由工艺定,堆焊可防厚板层状撕裂)→100%UT+00%MT→钻孔→热切割下降管孔→装下降管、给水管→焊妥下降管、给水管外侧坡口→中间热处理(根据筒体材料和技术要求选择是否需要)→碳弧气刨清根→焊条电弧焊内侧→打磨并内外侧焊缝100%UT+00%MT→打磨管孔、装配管接头→焊妥管接头→清理焊缝→100%UT+00%MT→装焊耳板打磨角焊缝→100%UT+00%MT→焊所有附件→角焊缝100%MT→整体热处理→打磨纵环缝、角焊缝→纵、环缝100%的MT复检、下降管100%UT复检→水压试验→清理内部→装内部设备→涂装→包装发货。

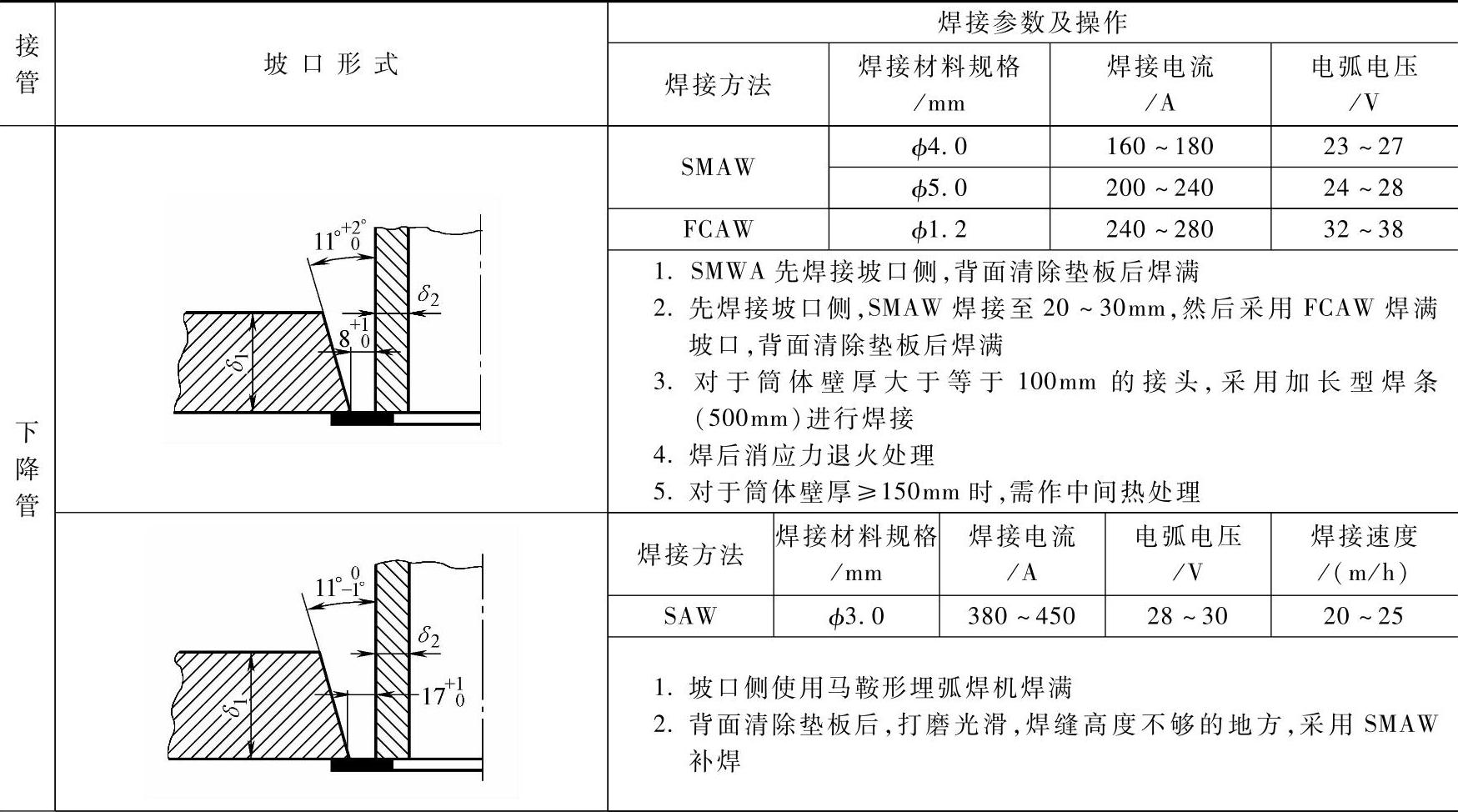

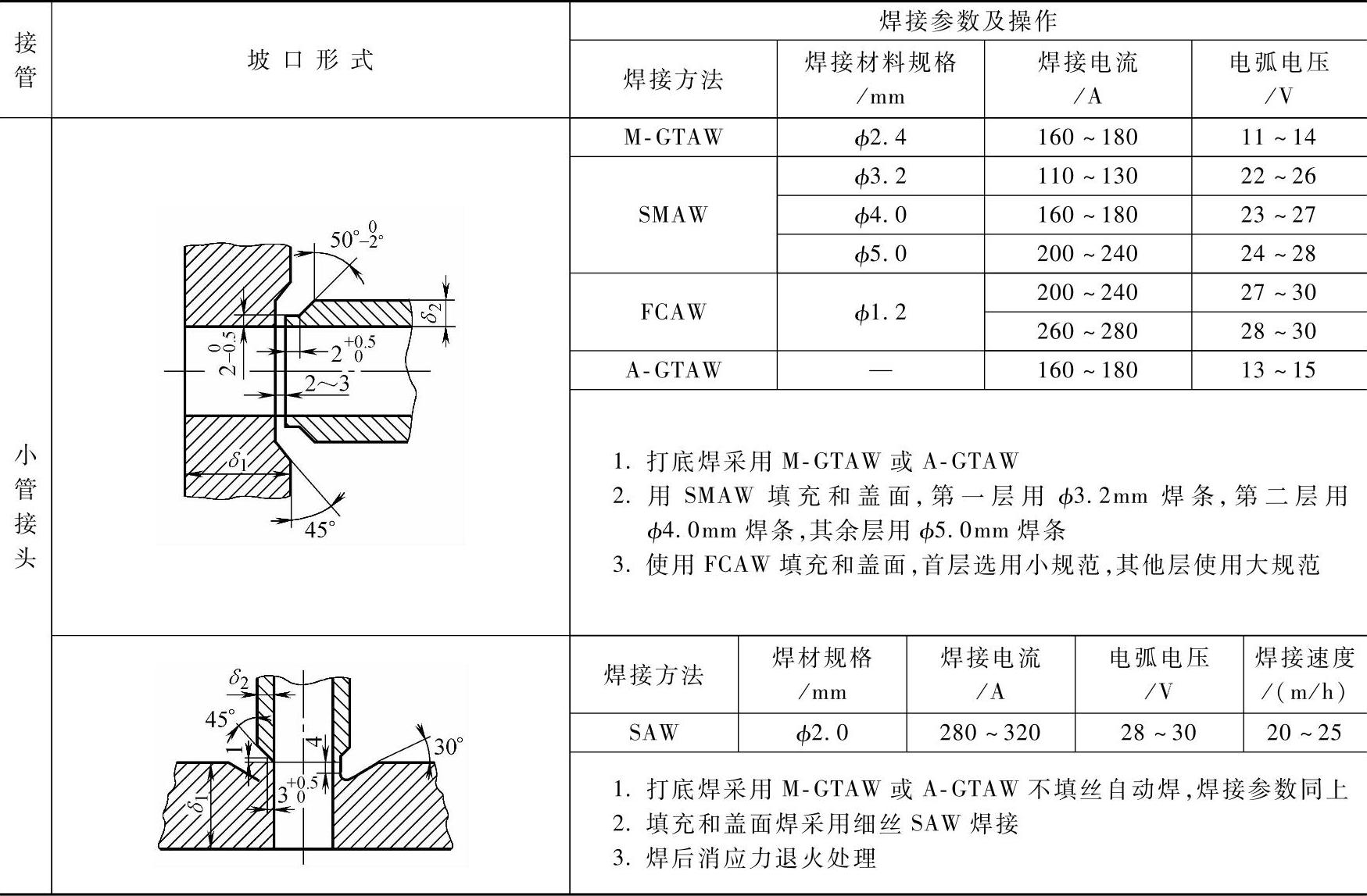

环缝的焊接坡口通常采用V形坡口,或U形+V形坡口,焊接工艺见表7-8。下降管和给水管管孔通常采用马鞍形气割机进行加工,坡口为插入式结构,内侧加衬垫。下降管的焊接可选用焊条电弧焊、药芯焊丝气体保护焊、马鞍型自动埋弧焊等焊接方法。其他小管接头筒体坡口,通常为管坐式结构、机加坡口。小管接头的焊接采用氩弧打底(手工或自动),药芯焊丝气体保护焊、焊条电弧焊或细丝埋弧焊填充及盖面的焊接工艺。筒体与管接头焊接时的焊接工艺见表7-10。

表7-10 筒体与管接头的焊接

(续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。