1.概述

由于树脂砂具有可明显提高铸件尺寸精度、改善铸件表面粗糙度的优点。近些年来树脂砂造型生产线在我国发展很快,至今我国有成套树脂砂生产线数百条,其中引进的造型线约占一半以上,在机床、水泵、阀门、大马力柴油机、船舶、工程机械、重型机械、机车车辆等行业的骨干企业都有应用。

值得指出的是,对于树脂砂型(芯),绝大部分都必须施涂涂料,这就使得涂敷涂料成为造型、制芯后一个不可缺少的工序,它要占用大量人力、工时和生产面积。据统计,每生产25~45t铸件,要消耗用于涂敷型(芯)的涂料约1t。如果按1kg涂料大约涂敷0.8~1.2m2的型(芯)表面计算,—个年产1000~3000t铸件的车间,一年要涂敷30000~100000m2的面积。

如果采用刷涂,其工耗是很大的。同时刷涂很难涂敷均匀,有的涂层厚薄不匀,有时导致铸件粘砂,而几乎所有情况(特别是醇基涂料)的刷痕都难以消除,使铸件外观质量受到影响,特别是出口铸件难以达到外商要求。另外,刷涂的施涂效率低,既浪费大量的人力,又很难保证或跟上树脂砂生产线的工作节拍,如对于一尺寸为1000mm×1400mm×500mm/500mm的树脂砂无箱造型线,其生产节拍为15整型/h或30半型/h,在施涂工位停留,真正用于施涂的时间不到2min,因此采用刷涂是很困难的。

与刷除相比,喷涂具有施涂效率高、施涂痕迹少等优点,通常有有气喷涂和高压喷涂。但不足之处是涂层薄,仅适用于生产薄壁铸件或需涂敷复合涂层之厚壁铸件的砂型,且对有较深沟槽的复杂的型芯不适用,原因是沟槽侧面喷涂不到。另外,喷涂对涂料性能有特殊要求,如果涂料中混入粗料杂质,会阻塞泵的进口阀门和喷枪喷嘴,使喷涂机无法正常工作,且堵塞后的清理非常困难。

2.流涂原理及过程

流涂工艺是一种涂料的快速施涂工艺。采用这种工艺不仅可大大提高工效,节省劳动力,减轻劳动强度,改善劳动环境,满足树脂砂造型线连续快速生产的要求,充分发挥造型线的生产潜力,而且可显著提高铸件的尺寸精度和降低粗糙度值。

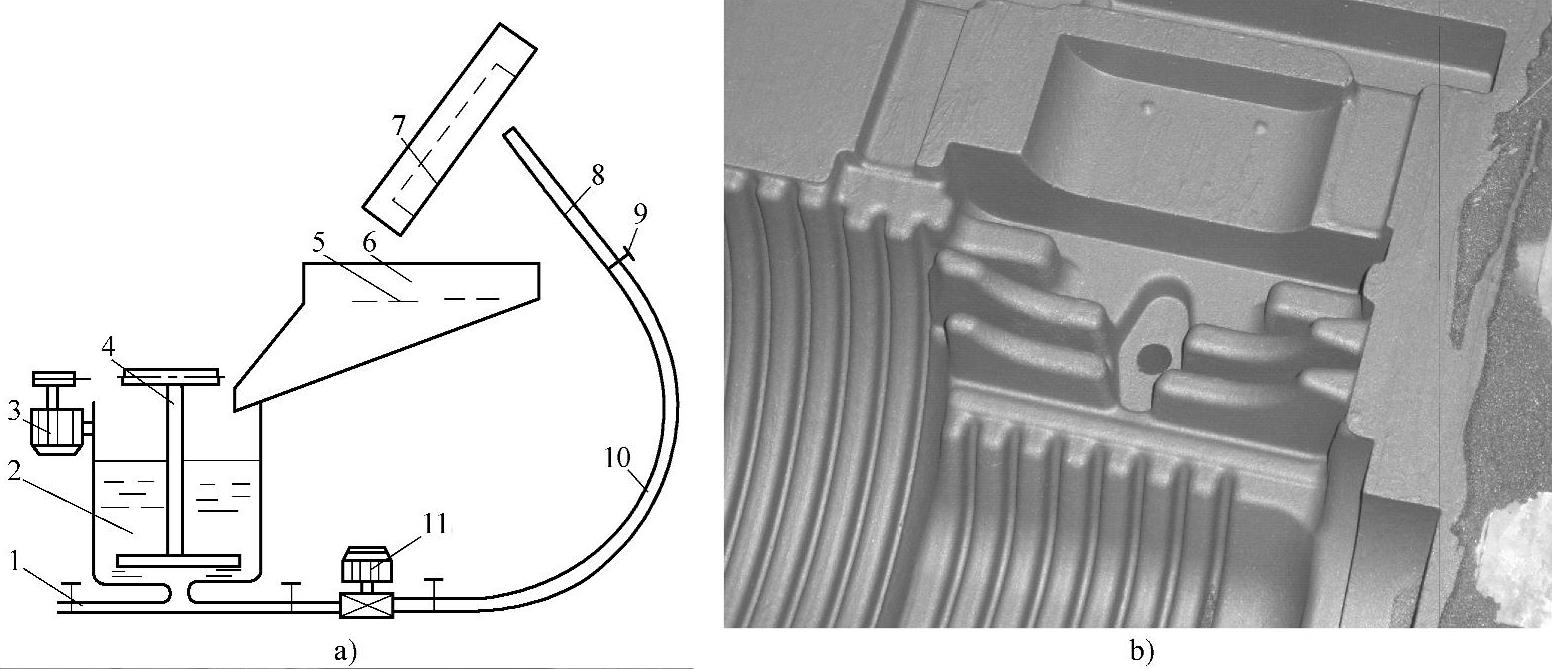

图4-7a所示为涂料流涂的原理,图4-7b所示是流涂过的湿涂层。所谓流涂法是一种低压浇涂方法,是将配制好的涂料利用流涂机的泵送系统,通过圆形、扇形或其他形式的流涂嘴送出来,浇涂到型芯的表面,使粗糙不平的型芯表面均匀覆盖一层涂料,而多余的涂料则流到型芯下部的回收槽,返回到涂料的储存罐供继续使用。

图4-7 流涂工艺

a)流涂原理 b)树脂砂流涂后的湿涂层(细小轮廓清晰,未见流痕)

1—泄流阀 2—涂料捅 3—电动机 4—搅拌杆 5—滤阀 6—回收槽 7—砂型 8—流涂杆头 9—控制开关 10—软管 11—泵(https://www.xing528.com)

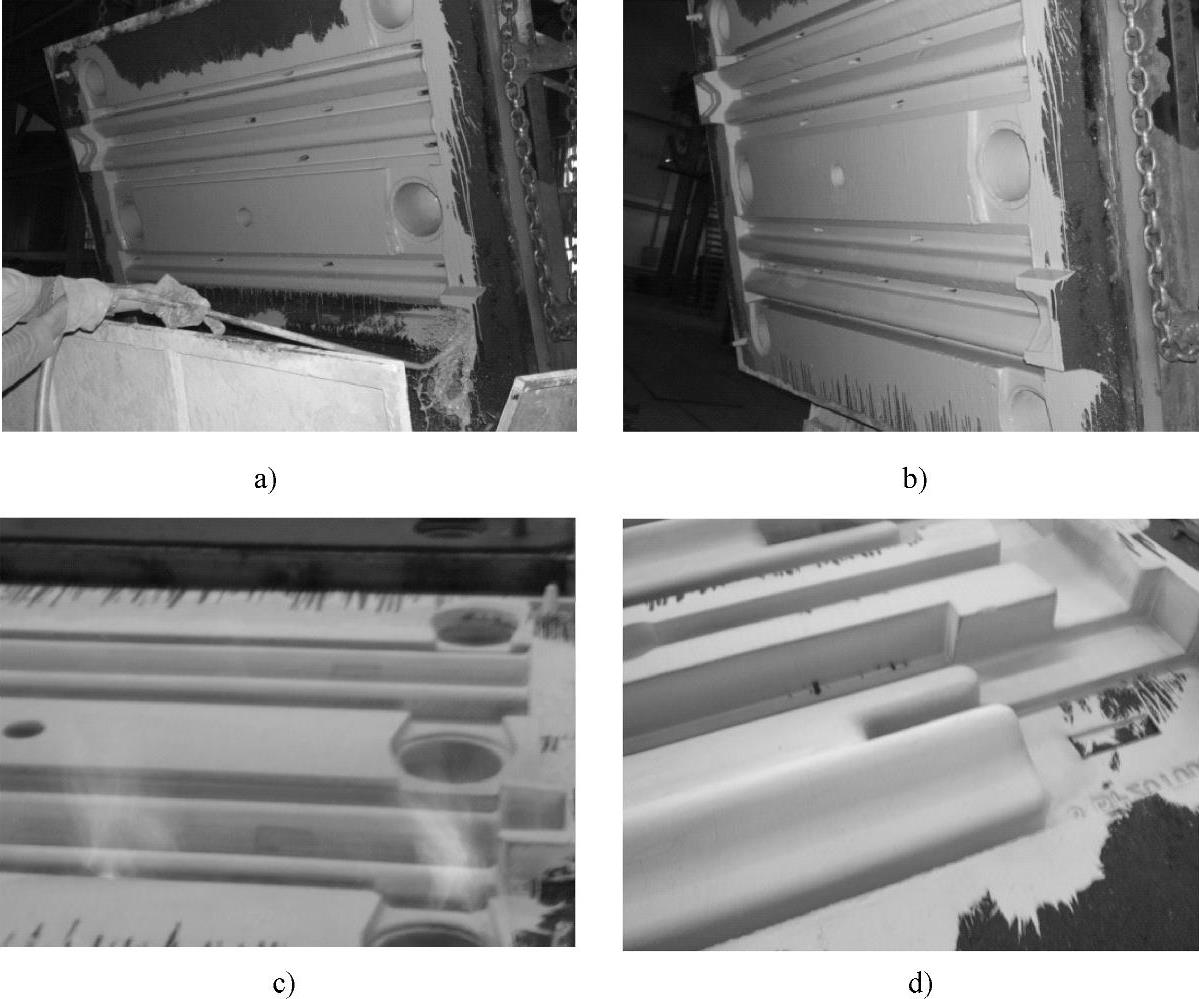

呋喃树脂砂型流涂醇基涂料的过程如图4-8所示。

由流涂的技术原理可知,它有别于传统的刷涂、浸涂和喷涂。刷涂可通过毛刷使涂料稀化并按压入砂型(芯)的孔隙;浸涂靠涂料的静压力以及喷涂靠涂料喷出的高压力来使涂料进入型芯孔隙并粘附其上,而流涂是低压下大流量对型芯表面的浸润,借重力使涂料中耐火粉料沉积出涂层来。因此,作为流涂工艺用涂料,良好的流动性、流平性,涂层均一性及抗滴痕性,抗沉淌性及抗堆积性等是这种工艺对涂料的首要要求。流涂涂料流动性好,才能保证型芯的凹槽、窄缝能沉入涂料,且使多余涂料能流出,不堆积,能流平,不产生波纹痕、叠层缺陷。

图4-8 自硬树脂砂型流涂醇基涂料过程

a)树脂砂型倾转呈一定角度进行流涂 b)流涂完毕 c)点火燃烧 d)涂层光滑,型腔无明显流痕、无起泡

3.流涂涂料

涂料的流淌是指涂敷时,涂料在重力作用下所具有的向下流动的能力,对流涂涂料而言,流淌是必须的,利用流淌性,使涂料覆盖于砂型(芯)的表面,多余的涂料流回回收槽。在流涂时要注意分清两个阶段的流淌:一是在流涂开始时,如果此时涂料流动性差,涂料不易流淌,则使涂料流不动、堆积、涂层过厚、产生滴痕等,但此时若粘度太低,又会造成流淌过度、涂层过薄、裸型等;另一是涂料浇灌流下后,形成的涂层结构恢复时的流淌。此时流淌严重,则造成涂层均一性差。所以要做到涂挂而不堆积,流淌而不过度,就要使涂料在流涂开始时的短时间内流淌性好,使涂料均布于型腔表面,然后应较快恢复结构,以免过度流淌。产生波纹痕、叠层等缺陷。

要获得流涂涂料上述的特殊性能,在涂料配方上就得由耐火粉料的种类、粒度级配,悬浮剂、粘结剂和渗透剂的种类及其加入量的优化来保证,从而获得流涂工艺所需要的流变特性。检测流涂主要工艺性能的指标,主要有流动性、流平性、抗滴痕性、涂层厚度、渗入深度、涂层均一性等,经生产中运用,这些检测标准具有1很好的可比性和再现性。

4.生产应用

将水基流涂涂料应用于石油钻采设备的各类合金钢、碳钢件生产中,单件达1t以上,铸件最大尺寸为1400mm,最大壁厚为150mm。其中砂型尺寸为1360mm×1360mm×250mm,如果用两个熟练工人刷涂涂料需要4min左右,而用流涂工艺只要一人40s即可完成。人工刷涂后的涂层有明显的刷痕,在凹处有流痕和滴痕,而流涂后的涂层均匀光洁,砂型文字清晰,浇注后流涂涂层烧结成壳,成片剥落,铸件粗糙度为Ra12.5μm左右,尺寸精度CT9级,铸件质量高。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。