1.酸固化呋喃树脂砂涂料使用要点

酸固化后的呋喃树脂砂既可作铸型,也可作型芯,既可多品种单件小批量生产,也可采用有箱或无箱生产线生产。其砂型(芯)表面可使用水基或有机溶剂基(醇基)涂料,采用刷、喷、浸或流涂的方式涂敷涂层。

在生产中,使用最为广泛的是醇基涂料,但是酒精基涂料特别是甲醇基快干涂料对过早起模的铸型(芯),其表层强度将因溶剂作用严重削弱。因此必须在固化过程完毕后施涂涂料。

由于呋喃树脂砂的可使用时间短、起模时间长和固透性差等缺点,使得人们不容易掌握铸型起模后该等多少时间上涂料,有关文献报道最短为半小时,最长为4h。在影响因素固定的条件下,最佳上涂料时间可以通过实验确定。由于影响因素多,通常是变更固化剂用量以适应环境温度变化,将相应可使用时间、起模时间、上涂料时间作成图表以简化生产。

涂料中载体对自硬树脂砂强度的影响,醇类比水的作用强烈,也即醇基涂料比水基涂料更能使树脂砂型(芯)表面强度降低,特别当刷涂料后点火不及时,其作用更为显著。综合效果是水基涂料比醇基涂料使铸件粗糙度值更低些。

事实上,目前在生产中对于自硬呋喃树脂砂型(芯),大多采用醇基涂料,其理由是除节省烘炉和场地面积外,还可提高干燥速度,加快生产节奏。

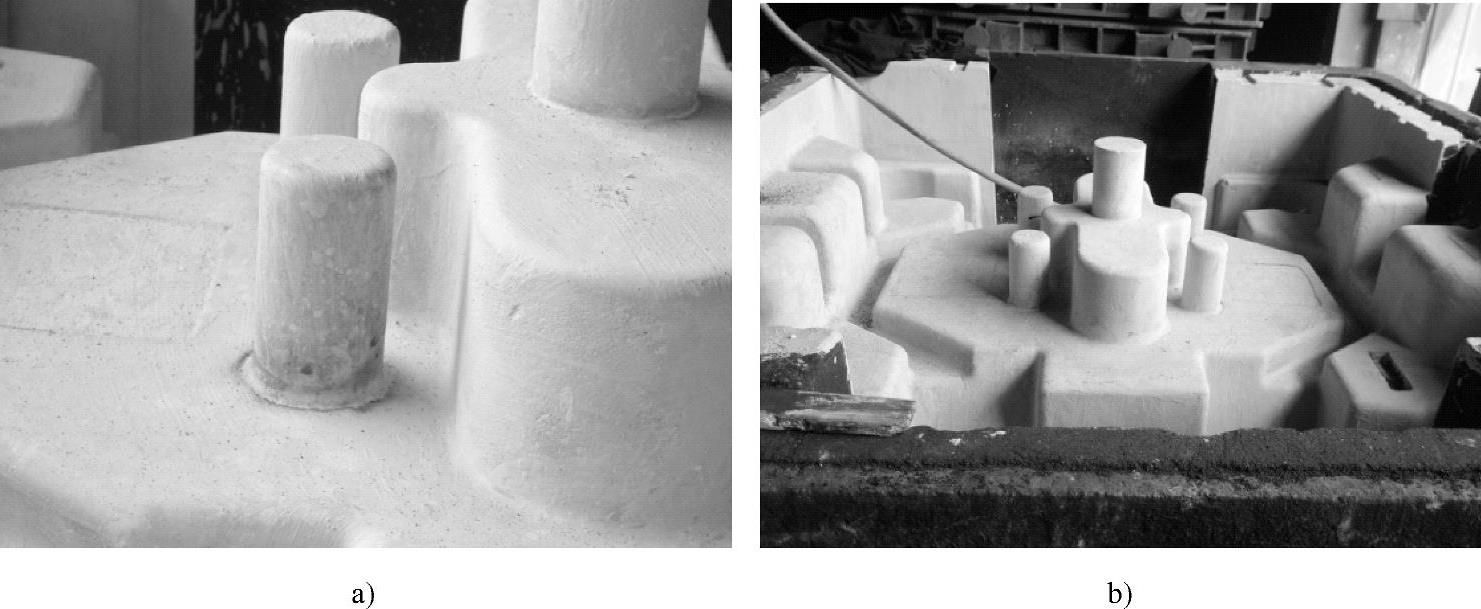

图4-17所示为醇基刷涂涂料点燃干燥后的涂层状况。

图4-17 醇基涂料点燃干燥后

a)涂刷第一遍的涂层 b)涂刷多遍的涂层

2.酸固化的酚醛树脂砂涂料

用磺酸对热固性酚醛树脂进行固化的工艺与呋喃树脂砂工艺相类似,属于浇注前期膨胀型的树脂砂,它与呋喃树脂砂一样,具有使铸钢件产生热裂的倾向,对铸铁件不产生光亮炭及氮针孔缺陷,但有渗碳现象发生。如果使用再生砂造型以及高用量的苯磺酸类固化剂,则会发生渗硫现象。涂料采用碱性填料可防止渗硫,在填料中酌量加氧化剂(Fe2O3或KMnO4),可消除或减少渗碳、渗硫倾向。

由于酚醛树脂砂反应性比呋喃系树脂砂更差,上涂料时间在起模后至少要等1h以上。国外为缩短起模时间,采用特殊的烃类溶剂涂料(烃油基涂料),但点火时产生大量烟尘。醇基涂料对酸固化酚醛树脂砂的软化作用比呋喃系树脂砂更为明显,故大多使用水基涂料。

3.自硬酚脲烷树脂砂涂料

自硬酚脲烷树脂砂在非水溶剂中进行固化,如果对没有固化完全的铸型(芯)施涂水基涂料,水与异氰酸盐基间立即反应形成胺,型(芯)表层强度因剩留未作用的组分Ⅰ而降低。这种情况在用低密度醇基涂料时也存在,大量酒精渗入砂型(芯)中,点火后得到的铸型(芯)表面都会出现发酥现象。因此最好采用高密度的醇基涂料,涂敷均匀,并在室温下自然风干,效果较好。(https://www.xing528.com)

对于水基涂料,起模后铸型(芯)强度继续上升,待其强度上升变缓时刷涂料为好,并且要求立即转入热风炉内烘干(<150℃)。

图4-18所示为烘干后的自硬酚脲烷树脂砂水基涂料涂层。

图4-18 烘干后的自硬酚脲烷树脂砂水基涂料涂层

a)叶片型芯 b)叶轮砂型

4.自硬碱性酚醛树脂砂涂料

自硬碱性酚醛树脂砂的固化过程要等到浇注时方能全部完成,这种分阶段的固化特性可以减少铸件的膨胀类缺陷(脉纹及热裂等),该工艺的最大特点是:有机酯固化剂能直接参与树脂的固化反应,在室温下,有机酯能使大部分碱性酚醛树脂进行交联反应,故它具有一定的塑性;浇注时在热作用下,未交联的树脂继续进行缩聚反应,一般称此现象为“二次固化”,即先表现出塑性,然后再转变为具有较高强度的刚性,这可减少硅砂的热膨胀和对冷凝铸件的收缩阻力,从而可减轻铸件产生热裂和飞翅缺陷的倾向。同时,树脂砂进一步进行缩聚反应产生的高强度,又可避免型砂在高温下由于强度低和过早溃散而产生的冲砂、夹砂和铸件变形等缺陷。因此,只有在铸型(芯)表面确信已经固化变硬后才能刷、喷或浸涂涂料。固化率通常由所使用的酯的种类决定,丁丙酯、丙碳最快,其后依次为二甘酯、三甘酯等,最慢为己二酸甲酯,可采用不同的酯或混合酯来获得不同的固化速度。根据砂温,调节酯的混合比以获得合适的起模时间和上涂料时间。

为保证酯固化树脂砂型表层充分固化,应进行加热固化,并根据铸型(芯)的大小采用合适的表面烘干方法。大件可采用喷灯,但应注意勿使型(芯)表面过热或熏黑;小件可采用热风炉,使型(芯)表层在刷水基涂料前已经完全固化,同时可保证涂层以及影响区水分充分干燥。

由于固化速度受酯的皂化率影响,如果醇基涂料大量渗入铸型(芯),在随后的燃烧过程不能完全排出,则剩留酒精势必影响皂化率及进一步固化的进行。因此该自硬砂采用醇基涂料应防止涂层燃烧不完全。生产实践也表明,碱性酚醛树脂砂的点燃性比呋喃或酚脲烷树脂砂的低,往往有烧不透的现象发生。

图4-19所示为碱性酚醛树脂砂施涂醇基涂料干燥后的状况。

总而言之,使用涂料可获得铸件高精度所需的表面平整度,涂料(层)已成为自硬树脂砂型(芯)重要组成部分。涂层的结构要在树脂砂固化过程全部完成以后方能建立。造型过程应按可使用时间、起模时间及上涂料时间进行控制。由于涂料中常用的载体对室温固化过程的干扰,加热(温)促进固化和干燥涂层可增加涂料的效果。

图4-19 碱性酚醛树脂砂型施涂醇基涂料(流涂)

在涂料流变性能允许的条件下,增加粉料配比质量,减弱其渗透性能,可减少载体流入铸型(芯),随后建立的涂层点火燃烧或干燥的效果会更好。涂层在浇注时的烧结作用,使涂层致密、透气性低,可屏蔽来自树脂砂型(芯)的有害气体对金属液的侵蚀。粉料烧结与粉料的细度、种类以及附加物的添加量等因素有关,应根据浇注温度高低实验确定。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。