机械或设备中的零件要完成一定的功能,首先必须具备一定的形状,这些形状可以基于不同的成形原理来实现。按照零件由原材料或毛坯制造成为零件过程中质量m的变化,可分为Δm<0,Δm=0,Δm>0共3种原理,不同原理采取不同的加工方法。

认识现代先进制造技术

Δm<0,材料去除原理,如传统的切削加工方法:包括磨料磨削、特种加工等,在制造过程中通过逐渐去除材料而获得所需的几何形状。减材制造技术主要指切削加工,是通过刀具和工件之间的相对运动及相互力的作用实现的。工件往往通过夹具安装在机床上,机床带动刀具或工件运动,或者两者同时进行运动。切削过程中,有力、热、变形、振动、磨损等现象发生,这些运动的综合决定了零件最终获得的几何形状及表面质量。

Δm=0,材料基本不变原理,如铸造、锻造及模具成形(注塑、冲压等)工艺,在成形前后,材料主要是发生形状变化,而质量基本不变。等材制造技术主要是指模具成形,成形前后,材料质量基本不变,只是形状的改变。值得注意的是,统计数据表明:机电产品40%~50%的零件是由模具成形的,因此模具的作用是显而易见的。模具可分为注塑模、压铸模、锻模、冲压模、吹塑模等。我国模具的设计与制造是一个薄弱环节。模具制造精度一般要求较高,其生产方式往往是单件生产。模具的设计要用到CAD、CAE等一系列技术,是一个技术密集型的产业。

Δm>0,材料累加成形原理,如20世纪80年代出现的快速成形技术,在成形过程中通过材料累加获得所需形状。增材制造是依据三维CAD数据连接材料制作物体的过程,相对于减材制造技术,它通常是逐层累加的。这一工艺方法的长处是可以成形任意复杂形状的零件,而无须刀、夹具等专用装备。这一工艺由于成形速度快,且技术发展之初只能成形原型,所以被称为快速原型技术,即RP(Rapid Prototyping)技术。RP技术与快速精铸技术(Quick Casting)及快速模具制造技术(Rapid Tooling)等相结合,可以为小批量或大批量生产服务,因而RP技术成为加速新产品开发及实现并行工程的有效技术。一些工业发达国家(如美、日等)已经全面应用这一技术来提高制造业的竞争能力。

特种加工是指利用电能、光能或化学能等方法完成材料的去除成形方法,这些方法主要适用于加工超硬、易碎等常规机械加工方法难以加工的场合。如当前发展比较快的三束加工,包括激光束、电子束、离子束的加工,在微细加工中有广泛的应用。另外近几年发展的高压水射流等加工方法,也有其显著的优点。

1)加工成形机理

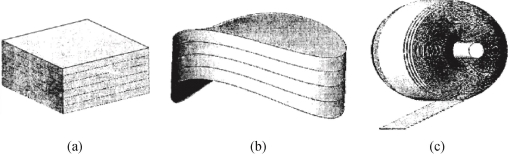

(1)分层加工。零件机械加工工艺过程的完成就是对不同表面进行加工完成,最终得到要求的零件。机械加工成形的过程都要遵循一定的成形原理,零件成形方法有分离(去除)加工、结合(堆积、分层)加工、变形(流动)加工。分层加工是将零件按一定层厚分为若干薄层,逐一加工这些薄层,并在加工的同时将这些薄层依次堆积起来,即可成形。分层加工类型有平面分层、曲面分层、卷绕分层,如图10-2所示。

(https://www.xing528.com)

(https://www.xing528.com)

图10-2 分层加工

(a)平面分层;(b)曲面分层;(c)卷绕分层

(2)分离加工。分离加工分为外切削方法和内加工方法,在此我们主要讲述内加工方法。内加工又称为套料加工,可以显著的减少材料消耗。图10-3为分离加工的内切削方式。

图10-3 分离加工的内切削方式

(a)激光内切削;(b)内切削后切开形成上下模

(3)刀具材料。对于刀具材料,目前已经出现了硬质合金、人造金刚石、立方氮化硼、陶瓷等系列,以及涂层、多元共渗、气相沉积等工艺,同时从湿切削发展到无冷却液的干切削(环保切削)和硬(齿)表面切削等。

(4)工件材料。对于工件材料,目前已经从金属材料发展到非金属、高分子材料、半导体、陶瓷和石材等,从而发展了半导体、陶瓷和石材等多种加工工艺学。

(5)使用能源。零件成形使用的能源有力、电、声、化学、电子、离子、激光等,十分丰富,从而发展了电火花加工、超声波加工、化学加工、电子束加工、离子束加工、激光束加工等。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。