(一)棉卷含杂控制

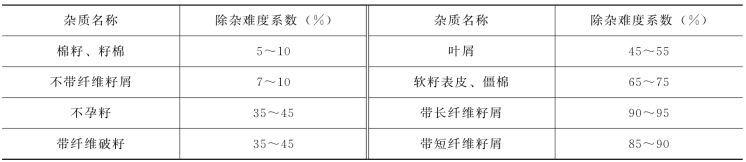

尽早地、合理地处理这类杂质是纺纱工程中需特别关注的重要问题。在除杂的过程中有些杂物打碎后不易清除,有些原先就不易清除,如软籽表皮、僵棉、带纤维籽屑、索丝、棉结等,这就牵涉到本工序与下一工序除杂处理的分工问题。不同杂质的除杂难度系数情况见表1-3-3。

表1-3-3 原料中所含各种不同杂质的除杂难度系数情况

除杂难度系数越大,则表示杂质越不易去除。它是一个分级除杂效果概念的参数,即除杂难度系数与原棉含杂无关,也即如原棉含杂高,其除杂难度低的话,杂质就易去除,也不会对后期加工产生影响。

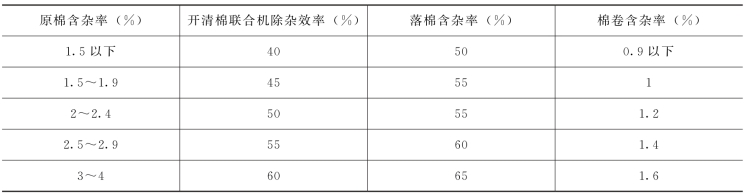

1.清梳除杂分工 原棉含杂率与清梳除杂分工见表1-3-4。

表1-3-4原棉含杂率与清梳除杂分工

2.除杂原则

(1)不同原棉不同处理。 当纤维的成熟度、含杂率、线密度不同时,开清个数也随之不同。

①含水率超过11%(回潮率超过12.36%),必须先开包或采用烘干处理,使含水率降至10%以下再投产。

②紧包棉一般要进行预开松,高包要分割。

(2)贯彻早落、少碎、多松、少打原则。在握持打击前,必须将大杂(如不孕籽、棉籽、籽棉)落下。

清棉工序效能的评定:棉卷含杂率、含杂内容、棉卷质量(重量不匀、重量偏差)、节约用棉。

一般开清棉联合机组的统破籽率控制:为原棉含杂率的70%~110%,除杂效率控制在45%~60%,棉卷的含杂率控制在0.8%~1.5%,输出或成卷棉块1.45~1.78mg/块。

(二)棉卷的均匀度控制

棉卷均匀度控制有纵向均匀控制和横向均匀控制。影响棉卷均匀度主要有原料、工艺、工艺条件、机械状态、操作管理等因素。

棉卷质量指标包括棉卷回潮率、棉卷重量差异、棉卷重量不匀率与伸长率、棉卷含杂率、棉卷结构。(https://www.xing528.com)

(三)加工化纤时的质量控制

化纤的特点是存在疵点,导电性能差,摩擦系数大的问题。开清棉工序的要求是给湿、加油、构件清理。

1.工艺流程、工艺参数的选择

(1)工艺流程:一般采用段流程一棉箱二开清点。(清钢联)注意:当有些原料采用纯纺制条困难时,可采用“二步法”即棉包混和与棉条混和相结合;或小批量混和与棉条混和相结合的方式。

(2)工艺参数的选择:一般打手速度采用比棉处理时慢些(低20%左右),尘笼的风扇速度比纺棉时高20%左右,给棉采用快、薄的方式,打手与给棉隔距采用放大的方式,打手与剥棉采用紧隔距(0.8~1.6mm),尘棒与尘棒之间采用缩小的方式,打手与尘棒之间采用放大的方式。

总之粗长纤维应采用:放大隔距,降低打手速度,减小尘棒间的隔距。

2.防粘卷问题 粘卷危害性极大,不仅直接影响生条重不匀,而且会影响梳理器件,如锡林针布等。其产生的主要原因为:化纤无天然卷曲,抱合力差,与金属的摩擦系数大,易产生静电。

防粘的措施主要有:采用凹凸罗拉;尘笼加内胆,单尘笼,提高尘笼表面的静压;增大精压辊的压力;夹粗纱条;采用重定量短定长;第二、第三紧压罗拉内加装电热管;采用逐渐增压。

☞思考与练习

1.什么是开松?开松的目的是什么?

2.开松的原则是什么?为什么要遵循这个原则?

3.开松的方式有哪几种?其特点是什么?

4.混和的目的是什么?混和效果的好坏对成纱质量有何影响?

5.除杂的目的是什么?除杂的原则是什么?

6.影响开松除杂设备除杂效果的因素有哪些?

7.成卷设备的基本作用要求有哪些?

8.清棉的质量控制内容主要有哪些?

9.什么是落棉率、落棉含杂率、落杂率和除杂效率?

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。