棉纤维及其织物具有柔软、舒适、吸湿、透气等优良性能,但经练漂、染色及印花等加工后,织物幅宽变窄且不均匀、手感粗糙、外观欠佳。为了使棉织物恢复原有的特性,并在某种程度上获得改善和提高,通常要经过物理机械整理和一般的化学整理,包括定形整理、外观整理和手感整理等。另外,为了克服棉织物弹性差、易变形、易起皱等特点,往往还要进行树脂整理。

(一)定形整理

定形整理是使纤维制品经过一系列处理后,能获得某种形式的稳定(包括状态、尺寸或结构等),即消除织物中积存着的应力和应变,使织物内的纤维能处于自然排列状态,从而减少织物的变形因素。

定形整理的基本方法包括:

(1)利用机械作用调整织物的结构,如拉幅、热定形、预缩等;

(2)利用浓碱、液氨等强力膨化剂处理,消除纤维的内在应变,如丝光。

(3)通过交联、成膜的方法固定纤维的结构,如树脂整理。

1.拉幅整理 定幅整理又称拉幅,是根据棉纤维在湿热状态下,具有一定可塑性的性质,在缓缓的干燥下调整经纬纱在织物中的状态,将织物门幅拉到规定尺寸,从而消除部分内应力,使织物的门幅稳定、整齐,并纠正纬斜,改进纺织品的外观质量的整理。除棉纤维之外,毛、丝、麻等天然纤维以及吸湿较强的化学纤维在潮湿状态下都有不同程度的可塑性,也能通过类似的作用达到拉幅的目的。

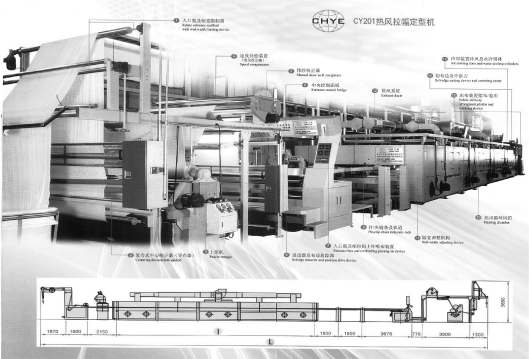

拉幅一般在拉幅机上来完成,常用的拉幅机包括布夹拉幅机、针板热风拉幅机等。拉幅机一般由给湿、拉幅、烘干、整纬辅助装置等组成,如图4-4-2所示。其工艺流程为:

图4-4-2 拉幅机

喷水或喷汽→拉幅(同时以蒸汽散热片烘燥)→烘干→落布

2.机械预缩整理 棉布在练漂、染色和印花加工后,虽经拉幅整理,具有一定的幅宽,但仍具有潜在的收缩,浸水或洗涤后会发生收缩,这种现象称为缩水,特别是经向缩水更为显著。织物按规定的洗涤方法洗涤前后经向或纬向的长度差分别占洗涤前长度的百分率,分别称为该织物的经向或纬向缩水率。

纱线或纤维在纺织及染整加工过程中受到各种拉伸作用而伸长。如果在这种伸长状态下进行干燥,则会把伸长状态固定下来,导致“干燥定形”的形变,从而使纱线或纤维存在着内应力。当织物再度润湿时,由于内应力的作用,使纤维和纱线的长度缩短,构成织物的缩水。但根据对织物伸长率与缩水率的测定发现,这两者之间并没有对应的关系。同时发现织物中具有正常捻度纱的缩水率很少超过2%,而棉织物的缩水率有时可高达10%。显然,仅以纤维和纱的内应力松弛来说明缩水现象欠全面。

人们经过长期的实践和研究,发现棉织物的缩水主要是由于纤维溶胀的异向性而引起织物织缩的增大。所谓织缩是指织物的经向或纬向纱的长度与织物的经向或纬向的长度差分别占织物长度的百分比。织物经过润湿后,纤维发生溶胀,但其横截面的溶胀比经向大得多,表现为溶胀后纤维直径增加20%~30%,而长度仅增加1.1%左右。如果纱的结构较紧密,纱线必然随着纤维的溶胀而增大直径。从织缩的定义看,经纬纱起伏越大,织缩越大。当织物润湿时,因纤维的横向溶胀,引起经、纬纱线相互抱绕途径的改变,导致织物收缩,如图4-4-3所示。

图4-4-3 纱线溶胀对织物收缩的影响

织物缩水除上述原因外,还和织物组织结构和性质有很大关系。纤维吸湿性越好,织物缩水率越大。织物结构越疏松,缩水率越大。织物结构以织物经、纬纱密度影响最大。

机械预缩整理就是利用机械的和物理的方法改善织物中经向纱线的织缩状态,也就是使织物的纬密和经向织缩增加到一定程度,使织物具有松弛的结构,使潜在收缩减少或消除,达到防缩的目的。主要设备有橡胶毯压缩式预缩整理机和毛毯压缩式预缩整理机。常用的预缩机是利用一种可压缩的弹性物体,如毛毡、橡胶等作为被压缩织物的介质,由于这种弹性物质具有很强的伸缩特性,塑性织物紧压在该弹性物体表面,也就随之产生拉长或缩短。

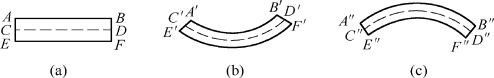

具有一定厚度的弹性材料在正常情况下AB=CD=EF,如图4-4-4(a);当受力弯曲时,其外侧表面受拉伸而伸长,内侧表面受压缩而缩短,则A′B′<C′D′<E′F′,如图4-4-4(b);随着弹性材料受力状况的不同,受拉表面和受压表面是可以相互转变的,如图4-4-4(c)所示,A″B″>C″D″>E″F″。如果在湿热条件下将织物紧压贴在弹性材料表面上,保证两者无相对运动(如滑动、起皱),则在运行时随弹性材料表面伸缩状态的改变,必然使织物受到相应的拉伸和压缩,若在工作时使织物紧压贴于弹性材料的受压表面,则织物就随弹性材料的压缩而收缩,使织物纱线(特别是经纱)有回缩的机会,回复了纱线的平衡交织状态,达到减小缩水率的目的。

图4-4-4 弹性材料受力弯曲形变示意图

以橡胶毯机械预缩机为例,其主要工作机构如图4-4-5所示。由给布辊(加压辊)、承压辊、环状弹性橡胶毯构成。当弹性橡胶毯包覆在给布辊上时,形成了拉伸部分。随着设备的运行,当弹性橡胶毯包覆在承压辊上时,即转变为压缩状态。如果织物紧贴于橡胶毯上,则织物可收到预缩的效果。

图4-4-5 橡胶毯机械预缩机

织物预缩整理时,弹性橡胶毯拉伸、压缩原理如图4-4-6所示。当橡胶毯包绕于给布辊上时,其外侧面伸长,内侧面压缩,当橡胶毯运行到包绕于加热承压辊上时,原来伸长的外侧面a段转变为受压缩的内侧面a′段,而橡胶毯中部在整个运行过程中长度不变,b=b′,形成了在给布辊a>b,在承压辊a′<b′,也即a>a′。同时橡胶毯进入轧点时,受到剧烈压缩作用而变薄伸长,在出轧点时借助弹性又逐渐回复到原来的厚度,产生了指向热承压辊方向的反作用力即挤压力,大大增强了对织物的压缩作用。湿热作用可增强纤维的可塑性,有利于织物的收缩,获得良好的预缩效果。

图4-4-6 弹性橡胶毯拉伸、压缩原理

(二)轧压整理

轧压整理就是通过轧压方法来提高织物表面的光泽度,赋予其自然、美观的表面纹路和立体花型的加工过程。其作用原理是在湿、热、机械力的作用下,通过挤压变形使纤维大分子中的氢键拆开,在新的位置重新形成氢键,并在干燥条件下将变形固定下来。轧压整理可分为轧光、电光和轧纹整理,均属于改善和美化织物外观的整理。

轧光整理是通过机械压力的作用,将织物表面的纱线压扁压平,竖立的绒毛压伏,从而使织物表面变得平滑光洁,对光线的漫反射程度降低,进而达到提高织物光泽的目的。

电光整理的原理和加工过程与轧光整理基本类似,其主要区别是电光整理不仅把织物轧平整,而且在织物表面轧压出相互平行的线纹,掩盖了织物表面纤维或纱线不规则的排列现象,因而对光线产生规则的反射,获得强烈的光泽和丝绸般的感觉。

轧纹整理又称轧花整理。与轧光、电光整理相似,也是利用刻有花纹的轧辊轧压织物,使其表面产生凹凸花纹效应和局部光泽效果。轧纹整理包括轧花、拷花及局部光泽三种。轧辊由一只可加热的硬辊与一只软辊组成,硬辊表面刻有阳纹的花纹,软辊则刻有阴纹花纹,两者相互吻合(母子辊),加压后织物即产生凹凸花纹,称为轧花;拷花指的是只有硬辊刻有花纹(阴纹),花纹深度较浅,压力较小。局部光泽指的是硬辊刻有凸版花纹,织物经整理后,被轧着花纹处显示光泽。

(三)绒面整理

绒面整理通常是指织物经一定的物理机械作用,使织物表面产生绒毛的加工过程。绒面整理可分为起毛和磨毛两种。

1.起毛整理 起毛整理是利用密集的钢针或刺果钩刺与织物运行的相对速度不同,将织物表面均匀地拉出一层绒毛,使织物松厚柔软,保暖性增强,织纹隐蔽,花型柔和。改变起毛工艺,可产生直立短毛、卧状长毛和波浪形毛。织物在干燥状态起毛,绒毛蓬松而较短。湿态时由于纤维延伸度较大,表层纤维易于起毛。所以,毛织物喷湿后起毛可获得较长的绒毛,浸水后起毛则可得到波浪形长绒毛。经起毛整理后的绒毛层可提高织物的保暖性,遮盖织纹,改善外观,并使手感丰满、柔软。将起毛和剪毛工艺配合,可提高织物的整理效果。

常见的起毛机有钢丝起毛机(图4-4-7)和刺果起毛机两种,其中刺果起毛机起毛作用缓和,作用力小,对织物强力损伤小,但效率较低,主要用于粗疏毛织物和棉织物的起毛。而钢丝起毛机作用强烈,起绒力大,效率较高,但其对织物的强力损伤相对较大。目前在实际生产中,钢丝起毛机应用较多。

(https://www.xing528.com)

(https://www.xing528.com)

图4-4-7 钢丝起毛机

织物的起毛是一个相对较复杂的加工过程,制约的因素很多,欲求得一个满意的效果,必须对诸因素予以合理的控制。一般来讲,纺织品原料、织物组织结构与规格、染整工艺、起毛设备、起毛工艺及操作水平等因素,都会对起毛效果产生直接影响。

2.磨毛整理 磨毛整理是一种借机械方法使织物产生绒面的整理工艺,它是利用砂粒锋利的尖角和刀刃磨削织物的经纬纱而成绒面的,绒毛细密短匀,织物厚度增加,有柔软、平滑和舒适感,提高产品附加值。

(1)磨毛整理产品的种类:目前磨毛产品按其外观风格可以分为以下几种。

①普通短绒面织物:织物经磨毛后,表面具有短、密绒毛,手感柔软、滑爽,吸湿透气性好,毛感突出而不刺激皮肤,舒适性、保暖性好,产生优雅、高贵的外观效果。很多种织物都可采用这种常规的磨毛整理来提高织物的附加值。

②仿桃皮织物:它是通过特定的磨毛整理工艺,将织物加工成表面像桃皮那样的手感与外观。这类产品曾在市场上占有较大比例,深受消费者的喜爱。

③仿麂皮织物:通过磨毛处理,使织物表面产生均匀细密的绒毛,具有类似天然麂皮的外观。棉、毛、合成纤维等(尤以涤纶为佳)均可用于仿麂皮整理。

④仿羚羊皮织物:通过对涤纶等合纤织物进行磨毛整理,使其具有像羚羊皮的外观和风格,光泽明亮,手感柔软。

(2)磨毛机的种类:目前的磨毛机大体上可分为两大类:一类为砂磨机,另一类为金属辊磨毛机。这两类磨毛机的主要磨毛工作件有较大的不同,一个为金刚砂粒,如图4-4-8所示,另一个为金属尖刺,又称磨粒。

图4-4-8 磨毛机

(3)磨毛的原理:磨毛加工是利用随机密集排列的尖锐锋利的磨料(金刚砂粒或金属磨粒)摩擦织物表面,对织物纤维进行磨削。工作时,高速运转的砂磨辊(带)与织物紧密接触,磨料刀锋棱角先将织物纱线中的纤维拉出,并切断成1~2mm长的单纤维;然后依靠磨料的进一步高速磨削作用,使单纤维形成绒毛。随着磨削过程的进行,织物上长、短不一的绒毛趋于磨平、一致,形成均匀、密实、平整的绒面。

(四)手感整理

1.柔软整理 柔软整理的方法分为机械整理法和化学整理法。机械方法是通过对织物进行多次揉搓弯曲实现,整理后柔软效果不理想。化学方法是在织物上施加柔软剂,降低纤维和纱线间的摩擦系数,从而获得柔软、平滑的手感,而且整理效果显著,生产上常采用这种整理方法。有机硅柔软剂是一类应用广泛、性能好、效果最突出的纺织品柔软剂,发挥着越来越重要的作用。有机硅柔软剂可分为非活性有机硅、活性有机硅和改性有机硅等。非活性有机硅柔软剂自身不能交联,也不与纤维发生反应,因此不耐洗。活性有机硅柔软剂主要为羟基或含氢硅氧烷,能与纤维发生交联反应,形成薄膜,耐洗性较好。改性有机硅柔软剂是新一代有机硅柔软剂,它可以改善硅氧烷在纤维上的定向排列,大大改善织物的柔软性,因此也称为超级柔软剂,但应注意处理过程中有时会产生黄变现象。

2.硬挺整理 织物的硬挺整理是利用高分子材料制成的浆液浸轧到织物上,使织物纱线中的纤维之间在一定条件下产生黏结作用,经烘燥后硬挺剂在纤维内部、纤维之间或纤维的表面形成薄膜或产生交联,从而使织物产生硬挺、厚实、丰满的手感。进行硬挺整理时,整理液中除浆料外,一般还加入填充剂、防腐剂、着色剂及增白剂。硬挺整理是极为重要的一种织物风格整理,它被广泛地应用于装饰织物的后整理中,其中对窗帘布、箱包布、经编织物尤为重要。

(五)防皱整理

所谓防皱整理就是利用防皱整理剂来改变织物及纤维的物理和化学性能,克服纤维素纤维及其混纺织物弹性差、易变形折皱的缺点,提高织物防缩、防皱性能的整理工艺。防皱整理经常使用树脂做整理剂,因此防皱整理也称为树脂整理。防皱整理发展经过了防缩防皱整理、免烫“洗可穿”整理、耐久压烫整理(PP或DP整理)等阶段。防缩防皱整理只赋予整理品干防缩防皱性能,能使衣服在穿着时不易起皱,但洗涤后仍要进行熨烫。“洗可穿”整理或称“免烫整理”使织物具有干、湿两方面的防皱性能。耐久压烫整理是一种更高水平的免烫整理,大多数用于成衣整理,特别在缝合部位,它要求成衣平整、挺括、不起皱,其口袋、领子、袖子等处在洗涤后可消除抽缩及臃肿现象,同时保持经久耐洗的折痕,如裤线、裙子褶裥等和优良的洗可穿性能。

1.织物产生折皱的原因 织物产生折皱是由于在外力作用下,纤维弯曲变形,外力去除后未能完全复原造成的。一般认为,折皱主要发生在纤维的无定形区,在纤维的无定形区内,大分子链间排列较松,大分子或基本结构单元间存在的氢键数较少,在外力作用发生变形时,大分子间的部分氢键被拆散,并能在新的位置上重新形成新的氢键。当外力去除后,由于新形成氢键的阻碍作用,使纤维素大分子不能立即回复到原来状态。如果新形成的氢键具有相当的稳定性,则发生永久形变,使织物产生折皱。

2.树脂整理原理及工艺 树脂整理剂能够与纤维素分子中的羟基结合而形成共价键,或者沉积在纤维分子间,从而限制大分子链间的相对滑移,提高织物的防皱性能,同时也可获得防缩效果。

树脂整理工作液一般有树脂初缩体、催化剂(一般为金属盐,主要是缩短树脂初缩体与纤维素纤维反应的时间,可减少高温处理时纤维素纤维所受的损伤)、柔软剂(主要是改善织物的手感,并能提高树脂整理后织物的撕破强力和耐磨性)及润湿剂组成。目前常用的树脂整理剂为二羟甲基二羟基乙烯脲(简称2D),还开发了一些低甲醛和无甲醛的整理剂。

防缩防皱整理工艺根据纤维膨化程度的不同,一般可分为四类:干态交联法、潮态交联法、湿态交联法和多步交联法。

干态交联法工艺流程:

半制品准备→浸轧树脂整理工作液→预烘→拉幅烘干→焙烘(140~160℃,2~5min)→皂洗→后处理(如柔软、轧光或拉幅烘干)

整理后的织物干防皱性好,湿防皱性差,断裂强度及耐磨性下降比较大。

潮态交联整理时,要求控制织物含湿量(轧工作液后烘至半干,棉织物6%~8%,黏胶纤维织物9%~15%),p H=1~2,放冷后打卷堆放6~18h,然后水洗、中和、洗净。此工艺制成品强力降低较小,能保持优良的“洗可穿”性能。由于使用了强酸性催化剂,所以对于不耐酸的染料有影响。整理后的织物干、湿防皱性能均较好。

湿态交联是浸轧以强酸为催化剂的树脂工作液后,在往复转动的情况下反应1~2h,放冷后打卷,包上塑料薄膜以防干燥,再缓缓转动16~24h,最后水洗、中和、洗净、烘干。由于织物在充分润湿状态时进行交联反应,织物具有较好的湿防皱性,但干防皱性提高不多,而耐磨性、断裂强度的下降低于潮态交联工艺。

3.树脂整理后纺织品的质量

(1)防皱性能:织物的防皱性能提高,包括抗皱性和折皱回复性两个指标。抗皱性表示织物在外力作用下,对抗形变的能力,通常以纤维的弹性模量来表示。折皱回复性是指在外力去除后,织物从形变中回复原状的能力。织物的防皱性能主要取决于折皱回复性能。

(2)吸湿性和防缩性能:纤维素纤维大分子上存在较多的羟基,具有较强的吸湿性,经过防皱整理后,交联剂与纤维素大分子上的羟基进行了交联反应,封闭了一部分的羟基,降低了织物的吸湿性能。同时,交联的存在使纤维的膨化受到限制,因此吸湿性能下降。同时由于分子链间交联的形成,使纤维素纤维吸湿后的膨化受到一定程度的限制,纤维直径膨化率降低,使织物的缩水率降低。因此防皱整理也提高了织物的防缩性能及尺寸稳定性。

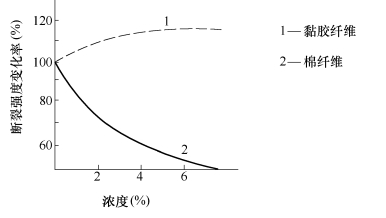

(3)断裂强度:织物经防皱整理后,断裂强度会发生变化。实验结果表明,棉纤维织物经防皱整理后,断裂强度下降;而黏胶纤维织物经防皱整理后,断裂强度会提高,湿强度提高更显著。纤维素纤维织物经防皱整理后的强度变化如图4-4-9所示。

图4-4-9 纤维素纤维织物经二羟甲基脲防皱整理后的强度变化

(4)断裂延伸度:纤维断裂延伸度与纤维无定形区的多少、取向度高低及纤维大分子间的作用力有关。纤维的无定形区少、取向度高、大分子间的作用力大,则纤维的断裂延伸度小。纤维经防皱整理后,整理剂和纤维间生成了交联,整理剂沉积在纤维的无定形区,降低了纤维随外力而产生变形的能力,从而使纤维的断裂延伸度显著下降。

(5)撕破强力:织物经防皱整理后,纤维的断裂延伸度下降,纱线之间的摩擦阻力增加,纱线在织物中的活动受到限制,聚集在撕裂作用点的纱线数较少,撕破强力下降。

(6)织物的耐磨性:织物的耐磨性和织物的强度、断裂延伸度及回复性能(弹性)有关,其中又以延伸度和弹性影响更为重要,纤维素纤维织物经过防皱整理后,虽然弹性增加,但织物的断裂延伸度下降,所以耐磨性下降。

(7)染料的上染性:纤维素纤维织物经防皱整理后,对直接染料及活性染料会产生拒染性。因为纤维分子间引入了交联,阻止了纤维的膨化,封闭了部分羟基,所以其染色性能下降。但对于脲醛树脂和氨基—甲醛类整理剂,由于氨基存在,使织物对酸性染料的上染能力有所提高。一般整理品在进行防皱整理之前已经染色,所以防皱整理对织物染色性能的影响并不重要。

4.整理品的甲醛释放 用酰胺—甲醛类整理剂整理的织物一般都含有不同程度的甲醛释放,甲醛释放影响了织物的服用性能,穿着时往往会引起过敏性皮炎,释放的甲醛还能与氯反应生成二氯甲醚(ClCH2 OCH2 Cl),二氯甲醚是一种致癌物质。因此树脂整理降低整理织物甲醛的释放非常重要。

整理织物上的甲醛来源有以下几种情况,一是来源于树脂初缩体中的游离甲醛,二是整理剂N-羟甲基等的分解同样会导致整理织物不断的释放甲醛,三是整理剂和纤维素分子间生成交联键的水解断裂。而未交联的N-羟甲基是整理织物主要的释放甲醛源,所以强化整理剂的固着,使整理剂充分与纤维发生交联,是减少甲醛释放的有效方法;选用游离甲醛少或无甲醛的整理剂、加强织物的水洗后处理,可有效地去除织物上的游离甲醛,也可采用甲醛捕捉剂来吸收织物上的甲醛。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。