前面讲到,常用的刀具材料有高速工具钢和硬质合金。

在高速工具钢材料中,W18Cr4V的刃磨性能低于合金工具钢9SiCr。在相同的刃磨条件下,刃磨W18Cr4V材料时,砂轮易钝化,从而产生过多的磨削热,使刃磨区的温度升高。特别是当砂轮与刀具接触面积大时,很难避免刀具发生退火,甚至必须加水湿磨或频繁地修整砂轮,从而降低了工作效率。

W6Mo5Cr4V2的刃磨性能又低于W18Cr4V,因为钒元素能使高速工具钢刃磨时“糊死”砂轮,使磨削热显著增加,磨削区温度很高,刃磨退火更为严重。当钒的质量分数超过2%时,其刃磨性能更差。所以,刃磨高速工具钢刀具时,必须充分使用切削液进行冷却,以防止切削刃退火而降低刀具使用寿命。

硬质合金性脆,抗冲击能力差,易产生裂纹。P类硬质合金刀片的耐热性和导热性都比K类差,强度也低,所以刃磨时更容易产生裂纹。

因此,使用和刃磨刀具时应充分注意它们的特性。

1.普通车刀的刃磨

刃磨车刀的方法有手工刃磨和机械刃磨两种。手工刃磨是车工必须掌握的基本技能,这种方法目前应用也最广泛;机械刃磨多在大批量磨刀时使用。

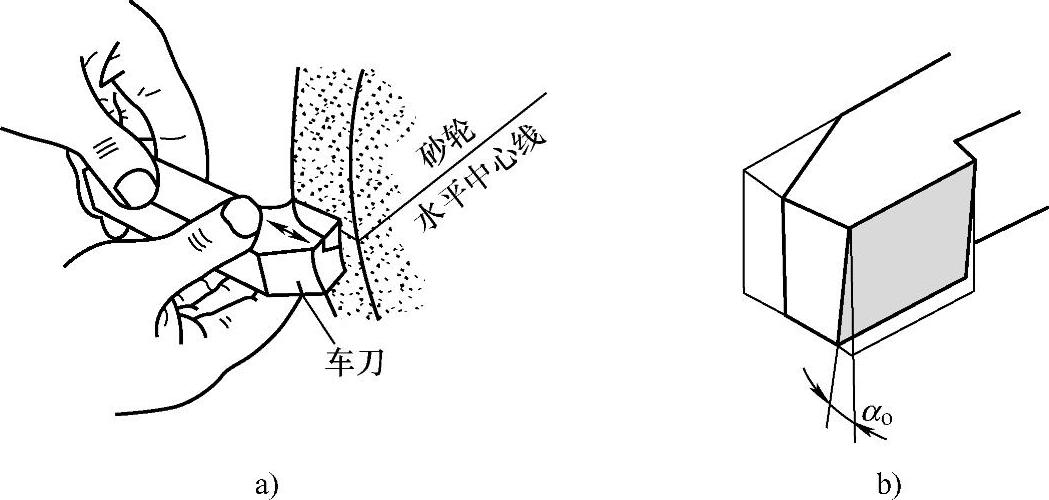

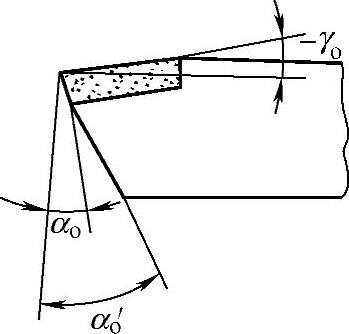

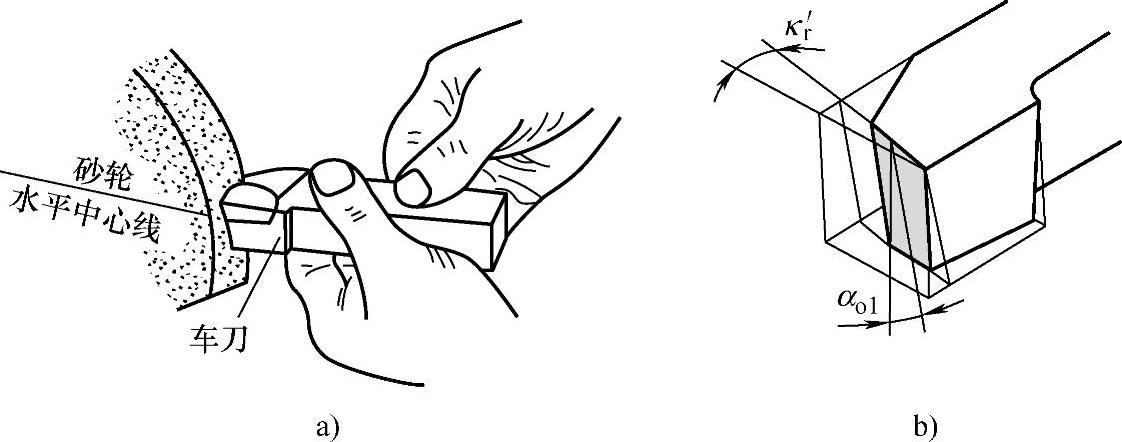

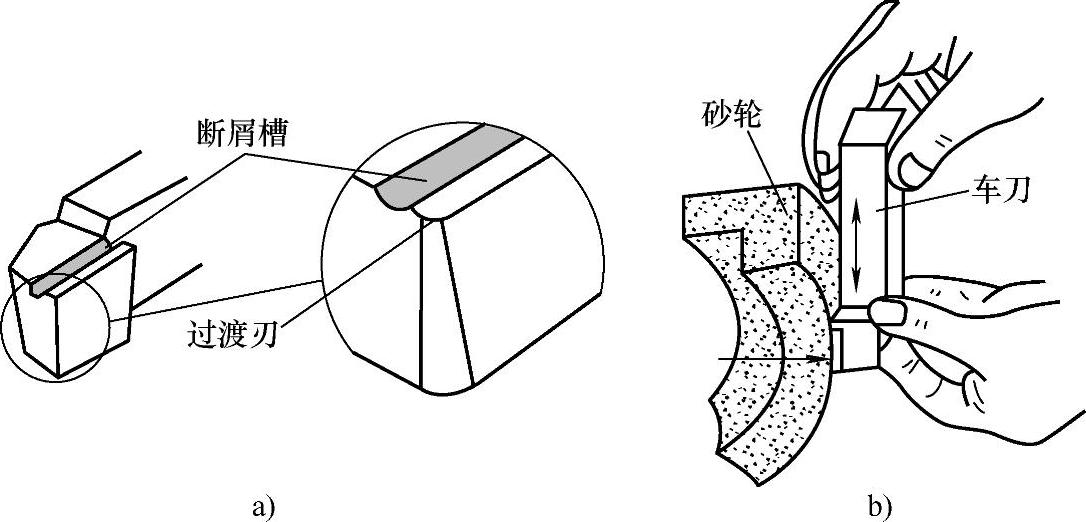

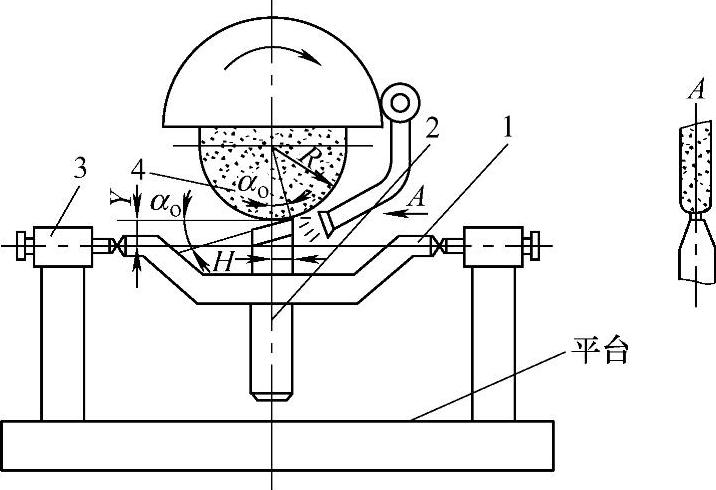

(1)手工刃磨 图1-100所示是手工刃磨车刀主后刀面和主后角αo的情况,刀柄处的后角αo′比刀片处的后角αo大2°~3°,如图1-101所示。图1-102所示是刃磨副后刀面和副后角αo1的情况。图1-103所示是刃磨断屑槽的情况。

图1-100 刃磨车刀主后刀面和主后角

a)刃磨主后刀面 b)主后刀面与主后角

图1-101 在后刀面上磨出两个后角

图1-102 刃磨车刀副后刀面和副后角

a)刃磨副后刀面 b)刃磨副后角

图1-103 刃磨车刀断屑槽

a)刀头上的断屑槽 b)刃磨方法

在砂轮上刃磨车刀时,对旋转中的砂轮施加的压力要适当,不宜过大,不要按在一处长时间地磨,应该不时间断,使车刀有较多的散热时间。如果车刀上的温度太高,造成冷热不均,刀片就容易产生裂纹。磨刀时,用力不要突然过猛,否则会因摩擦力增大,温度急剧上升,局部出现高温,形成附加热应力引起热变形而产生过热裂纹。另外,应尽量减小刀具与砂轮的接触面积,防止磨削热过大而引起裂纹。

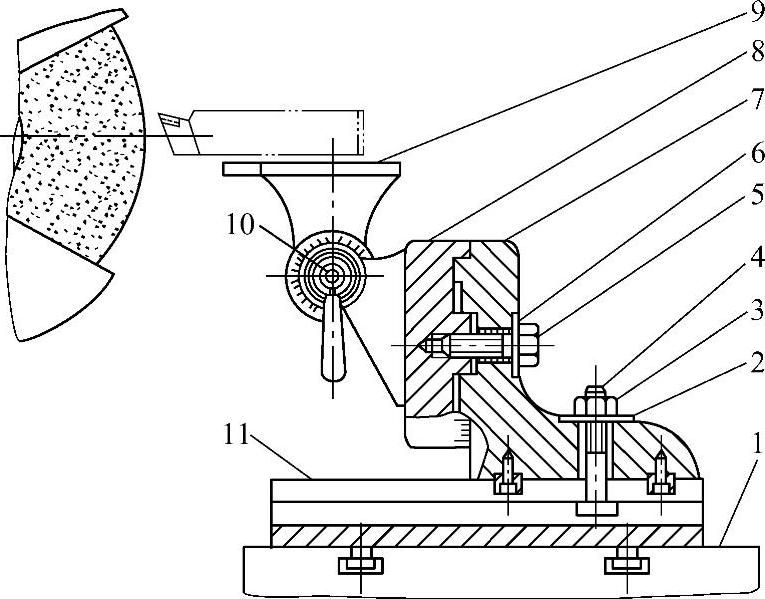

图1-104 刃磨车刀装置

1—圆盘 2、6—垫圈 3—螺母 4、5、10—螺钉 7—支座 8—托架 9—刀台 11—滑板

新焊接的硬质合金车刀或车刀磨损严重时,应先在粗砂轮上粗磨,然后在细砂轮上精磨。刃磨硬质合金车刀时,不使用切削液,切忌在刃磨过程中为了降低温度而将干磨发热的车刀浸入凉水中。这样,因车刀在温度很高时遇到急冷,温度突变,收缩应力过大,刀片会产生严重裂纹。

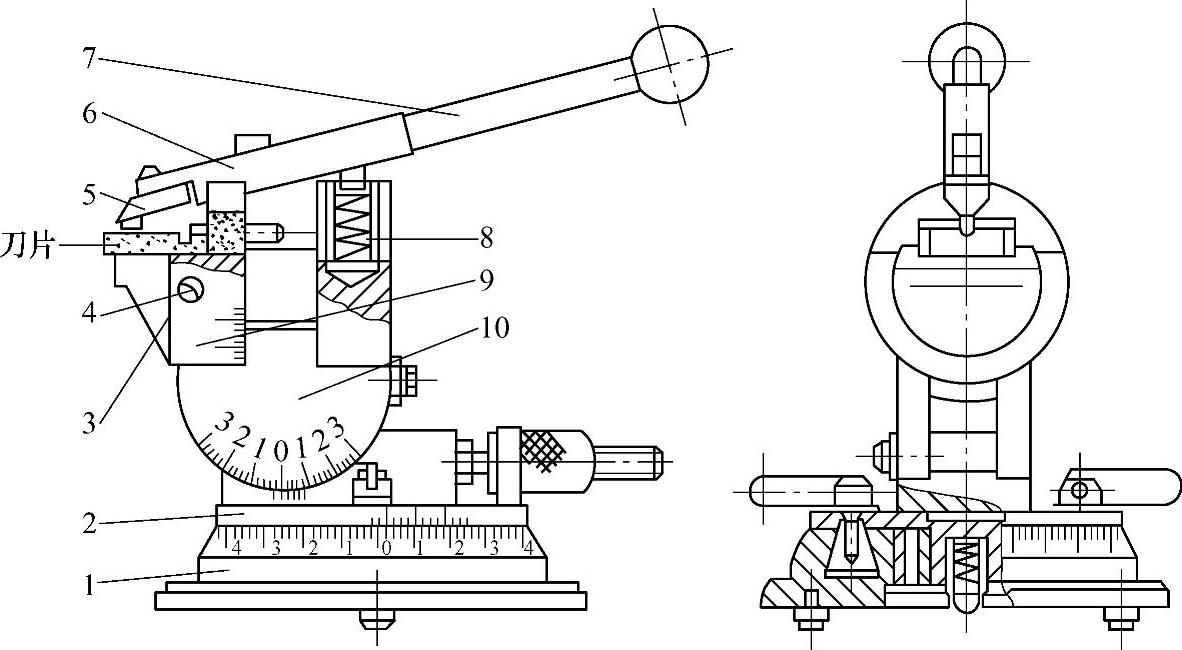

(2)机械刃磨 刃磨车刀的机械很多,如万能工具磨床和一些不同结构形式的专用装置。专用装置有多种形式,图1-104所示的磨刀架就是其中的一种,将其安装在万能工具磨床、外圆磨床或专用磨刀装置上都能使用。

图1-104中的1是圆盘,其安装在底座(图中未画出)上,可按周围的刻度数围绕轴心转动。刃磨车刀的主偏角和副偏角时,就是通过转动圆盘来掌握角度大小的。滑板11通过内六角圆柱头螺钉固定在圆盘1上,松开内六角圆柱头螺钉,滑板11就可在圆盘上作纵向移动。支座7用螺钉4、螺母3和垫圈2紧固在滑板11上,并可在滑板11上作横向移动。托架8与支座7配合,并用螺钉5和垫圈6紧固,其上刻有度数。刀台9固定在托架8上。用砂轮侧面修磨车刀后角时,可松开螺钉5,扳转托架8进行调整;使用砂轮外圆周面刃磨后角时,可扳动手柄松开螺钉10,转动刀台9进行调整。该装置结构简单,刃磨角度准确,适合在集中磨刀时使用。

2.成形车刀的刃磨

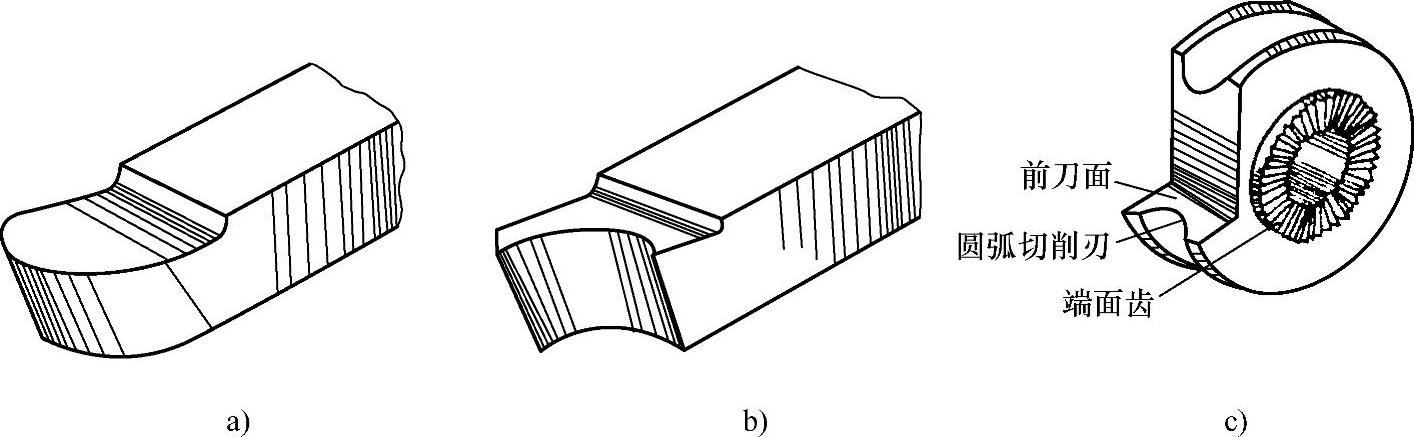

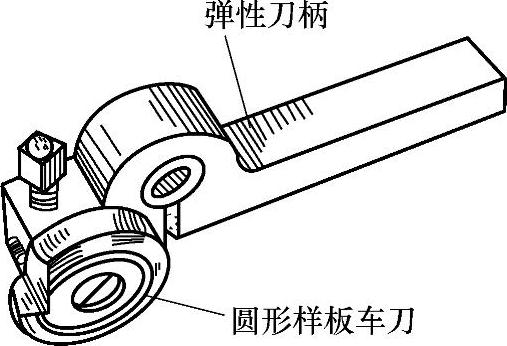

(1)刃磨样板车刀 样板车刀如图1-105所示。圆形样板刀使用时安装在弹性刀柄上(图1-106),为了防止其转动,在侧面做出了端面齿。

图1-105 样板车刀

a)凸圆弧样板车刀 b)凹圆弧样板车刀 c)圆形样板车刀

图1-106 圆形样板车刀的安装方法

用样板车刀车削圆弧面工件时,其形面精度靠样板车刀的曲面形状和精度来保证。实际生产中,样板车刀的曲面形状通常可用手工刃磨;对于成批生产或加工高精度曲面的样板车刀,则应在万能工具磨床上刃磨。

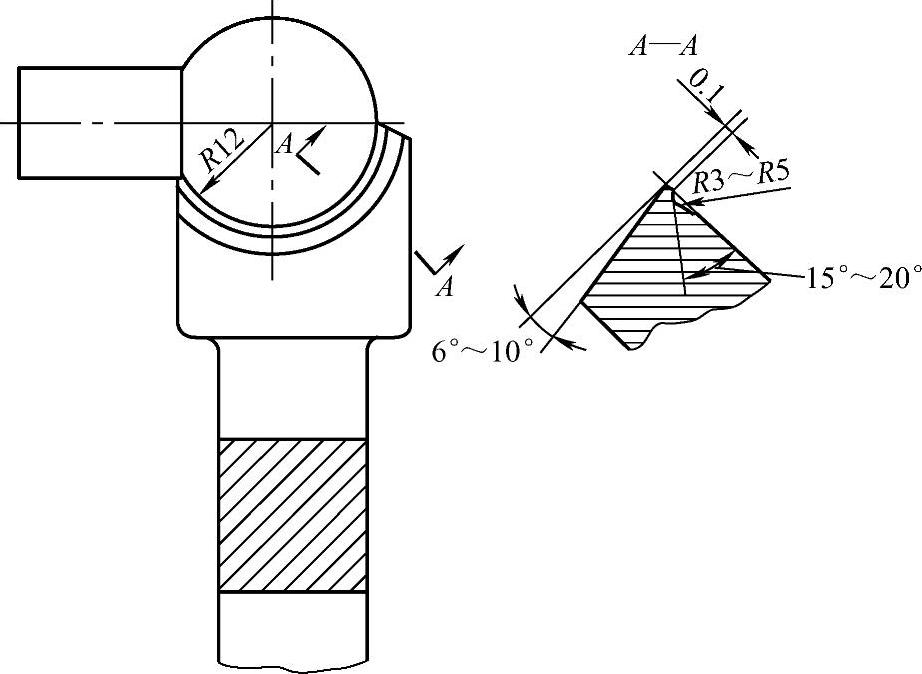

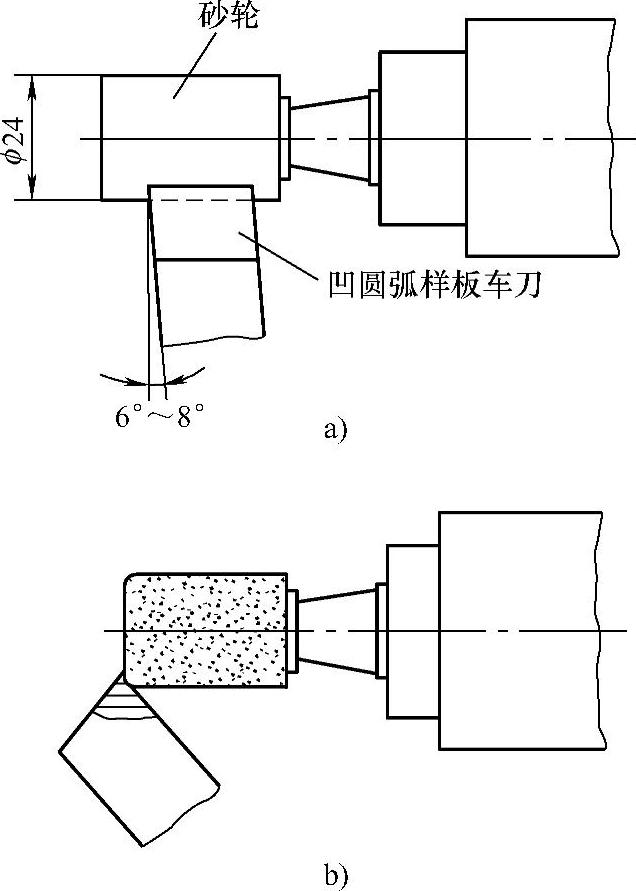

由于凹圆弧样板车刀的主切削刃是一条曲线,所以其刃磨方法与一般车刀不同。用如图1-107所示的凹圆弧样板刀车削外圆弧面,其圆弧半径为12mm,前刀面上磨有一条圆弧卷屑槽,圆弧半径为3~5mm。刀具材料是高速工具钢,手工刃磨顺序如下:

1)先在普通砂轮上粗磨圆弧外形,然后进行精磨。精磨前,先把砂轮按照被车削圆弧直径ϕ24mm进行修整。刃磨时,使刀具前刀面倾斜6°~8°,磨出后角,如图1-108a所示。

2)刃磨前刀面的圆弧卷屑槽。如图1-108b所示,先把砂轮边缘修整成圆弧状,然后把刀具前刀面沿外形轻轻贴住砂轮边缘,并在砂轮的圆周方向作缓慢转动,便可磨出所需要的圆弧卷屑槽。刃磨前刀面的圆弧卷屑槽时,应注意沿外形曲线留0.05~0.10mm的棱边。

为了提高样板车刀的形状精度和降低刃口处的表面粗糙度值,经过刃磨后的样板车刀还应使用磨石进行研磨。

对于加工精度要求较高的精密样板车刀或形状复杂的样板车刀,则需要在万能工具磨床上刃磨。如果用手工刃磨,必须用修整砂轮的金刚石刀把砂轮修整成所需的形状,以使样板车刀的刃口适应被加工型面。

图1-107 凹圆弧车刀及其加工情况

图1-108 刃磨凹圆弧样板车刀

a)刃磨车刀内圆弧并磨出后角 b)刃磨卷屑槽

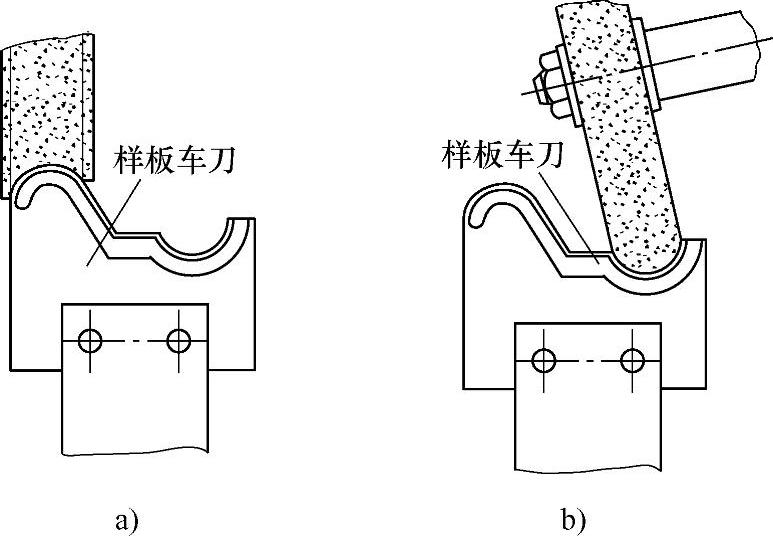

(2)刃磨凸、凹圆弧车刀 图1-109a所示为用凹圆弧砂轮刃磨凸圆弧样板车刀的情况,图1-109b所示为凸圆弧砂轮刃磨凹圆弧样板车刀的情况。用小半径凸圆弧车刀加工凹圆弧面的情况如图1-110所示。由于该工件凹圆弧的精度和光洁性要求得比较高,所以,用一般方法刃磨凸圆弧车刀达不到要求。

图1-109 用成形砂轮修磨样板车刀

a)修磨凸圆弧样板车刀 b)修磨凹圆弧样板车刀

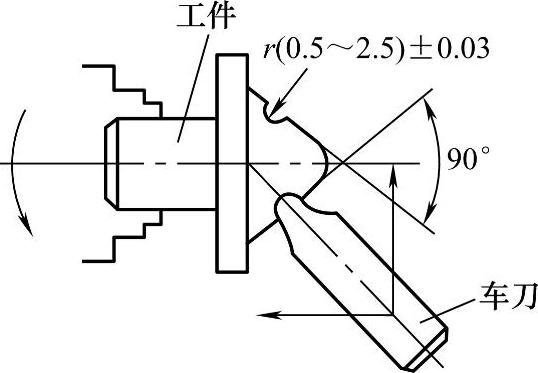

图1-110 加工凹圆弧用的小半径凸圆弧车刀(https://www.xing528.com)

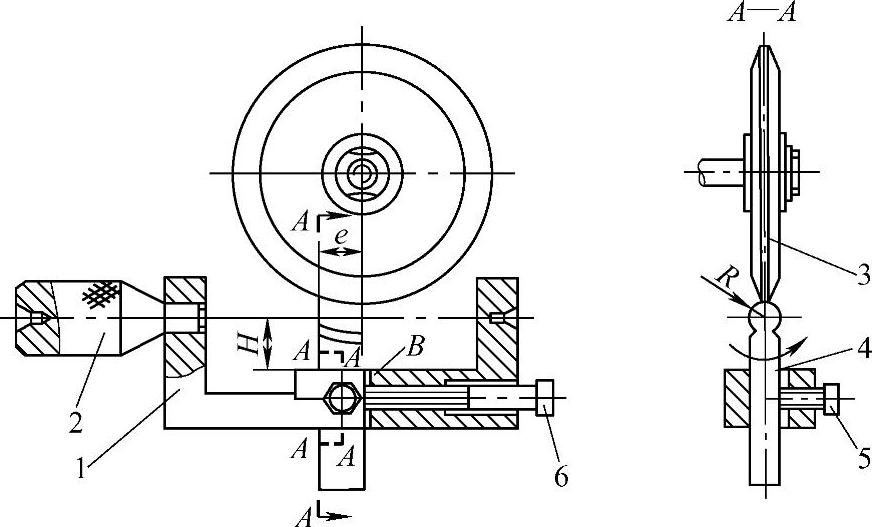

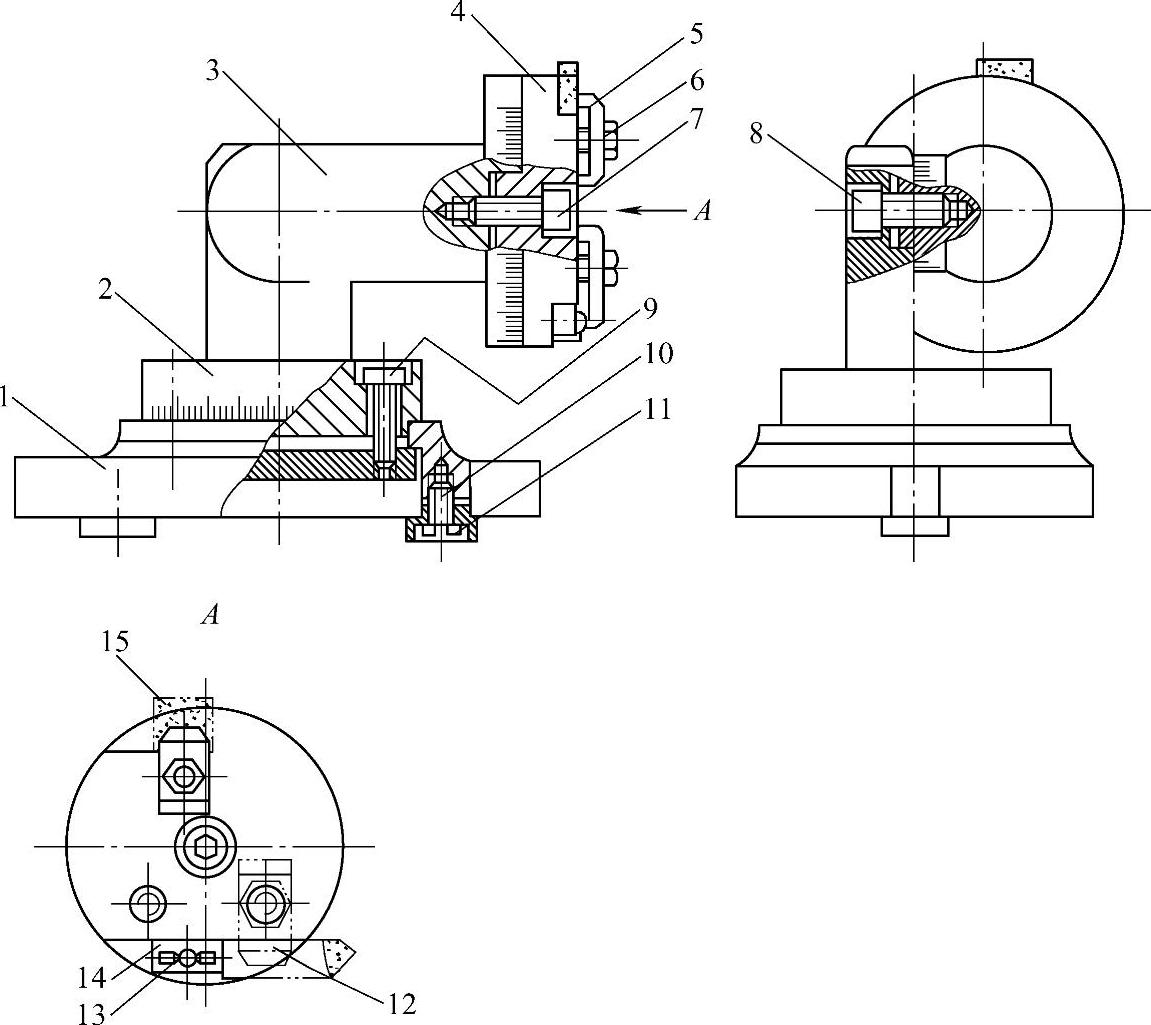

图1-111所示是刃磨圆弧车刀的专用装置,使用时由两顶尖定位,将其固定在万能工具磨床上。制作时两端顶尖孔中心线要同轴,并保证两顶尖孔公共中心线与方孔(装夹车刀用)和前刀面定位面垂直,且与B面的距离为H。

将车刀装入夹具的方孔内,紧贴两定位面,然后调整刃口部与B面的距离。如车刀需修磨成外圆弧半径为R,则将高度调整至H+R+0.2mm;如车刀需修磨成内圆弧半径为R,其高度则调整至H-R+0.2mm。可由游标卡尺控制尺寸。车刀高度确定后,用扳手拧紧压紧螺钉5和6即可。

所选用砂轮一般为直径等于ϕ120mm的白刚玉砂轮,砂轮两侧面修磨成20°夹角。由于车刀R尺寸及车刀后角是一次磨出来的,故砂轮垂直中心平面与车刀前刀面必须有一距离e。一般取车刀后角为6°~10°,若砂轮直径D为ϕ120mm,则emax=(D/2)sinαo=60mm×sin10°≈10.42mm,emin=(D/2)sinα=60mm×sin6°≈6.27mm。

刃磨时,用钢直尺确定车刀前刀面与砂轮垂直中心平面间的距离,并使砂轮径向中心平面与车刀中心平面重合,固定万能工具磨床工作台,起动砂轮,垂直移动砂轮接触车刀刃口,手握夹具手柄,左、右转动夹具体,其转角须大于或等于100°。车刀刃磨后,若R值合格,则后角自然就保证了。

在使用该工具大批量刃磨车刀的过程中,由于砂轮的损耗,会使其直径逐渐减小,从而导致车刀后角的增大。但一般来说,当砂轮直径由ϕ120mm减小到大于ϕ90mm时,对刃磨的影响不大。

如图1-112所示的刃磨装置及其使用方法与图1-111所示装置相似,它同样在万能工具磨床上使用。由于该车刀的前角为0°,所以只需刃磨后角就可以了。具体步骤如下:

图1-111 刃磨圆弧车刀专用装置(一)

1—夹具体 2—手柄 3—砂轮 4—车刀 5、6—压紧螺钉

图1-112 刃磨圆弧车刀专用装置(二)

1—弓形工具 2—车刀 3—顶尖座 4—砂轮

1)将砂轮打成圆弧形,如图1-112中的A向视图。

2)将车刀2安装在弓形工具1中,用量块在平台上调整到要求的圆弧半径尺寸。

3)将弓形工具1装入已找正好的顶尖座3中,使车刀的最高点对准砂轮中心。

4)为了得到所需要的后角,须将磨床工作台向后移动距离H。H与车刀后角αo间的关系用下式计算

H=Rsinαo

式中 R——砂轮半径(mm);

αo——凸圆弧车刀后角(°)。

5)由垂直刻度盘控制进刀,用手均匀摆动车刀,即可在车刀上刃磨出所要求的圆弧。

用此方法刃磨,可保证车刀圆弧的尺寸精度达到±0.01mm。

3.刀片的刃磨

机械夹固式车刀上用的硬质合金刀片可在平面磨床或万能工具磨床上刃磨,也可结合专用装置进行刃磨。

图1-113所示为硬质合金刀片刃磨装置。使用时,将底盘1固定在万能工具磨床或刃磨装置工作台上,底盘1通过让转盘2在水平方向上任意转动(上转架9的转动角度为0°~190°,下转架10的转动角度为0°~70°),可以刃磨刀片上的任意几何角度。刃磨时,刀片座基面应紧贴在上转架的半圆凹面内,刀片放在刀片台上,通过压力弹簧8来调节压板压力。在压板6和滚珠压头的作用下,以刀片孔定位并紧紧压住刀片。取下刀片或调换切削刃时,用手压下手柄7使压力弹簧8压缩,刀片会被自动推出来。

图1-113 硬质合金刀片刃磨装置(一)

1—底盘 2—转盘 3—刀片座 4—锥端紧定螺钉 5—滚珠压头 6—压板 7—手柄 8—压力弹簧 9—上转架 10—下转架

图1-114所示是一种集定位、调整和装夹于一体的多功能硬质合金刀片刃磨装置。使用时,底盘1装在万能工具磨床的工作台上,由底盘1下面的两个导向键11放入万能工具磨床工作台的T形槽内进行定位,在回转体2、可调支架3和可换式转盘4上均有刻度可显示刻度值,松开螺钉7、8、9,即可自由地进行角度选择。

图1-114 硬质合金刀片刃磨装置(二)

1—底盘 2—回转体 3—可调支架 4—可换式转盘 5—压板 6、7、8、9、10、13—螺钉 11—导向键 12—压紧圈 14—定位滑块 15—工件(刀片)

图1-114所示A向视图是硬质合金刀片15的定位夹紧结构图,刀片15在可换式转盘4上定位后由压板5和螺钉6压紧。在它的下方设有定位滑块14,可装另一个典型的小型刀具。

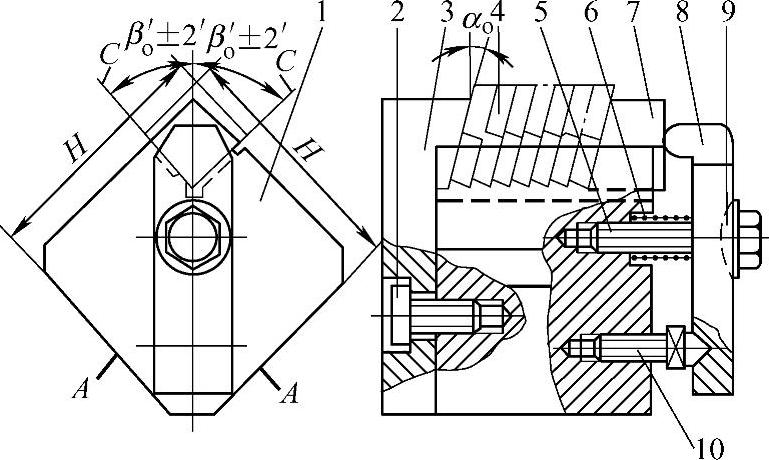

图1-115 可转位四方形刀片刃磨夹具

1—夹具体 2—内六角圆柱头螺钉 3—挡板 4—四方形带后角刀片 5—螺钉 6—弹簧 7—垫块 8—压板 9—球面垫圈 10—调整螺钉

图1-115所示是在万能工具磨床或平面磨床上刃磨可转位车刀刀片时使用的夹具,使用它可以刃磨刀片的后角和周边表面。将刀片装在夹具体1内,拧紧螺钉5,通过压板8将刀片夹紧,然后进行刃磨。

设计和制造该夹具时,要考虑装刀片时的倾斜角,即图中挡板3上的αo′角,αo′用下式计算

式中 αo——刀片后角(°)。

夹具体上的角βo′用下式计算

式中 β——四方形刀片夹角的半角(°)。

4.车刀刃磨后的研磨

无论采用哪种刃磨方式,当用放大镜检查车刀在砂轮上刃磨后的切削刃时,都会发现刃口凹凸不平,呈锯齿形。使用这样的车刀精加工工件,会直接影响表面粗糙度值,而且会缩短车刀的使用寿命,所以车刀经刃磨后还必须使用磨石进行研磨。

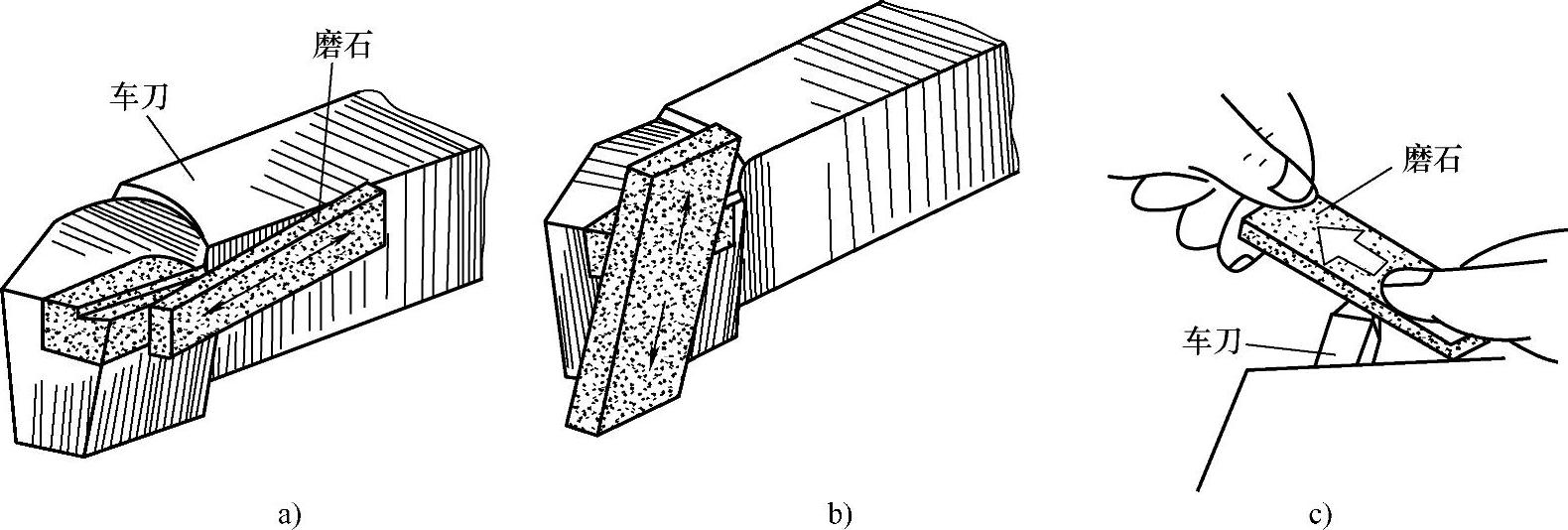

研磨情况如图1-116所示。手持磨石应平稳,使磨石贴平需要研磨的刀具表面作平稳移动。推时适当用力,回程时不用力。研磨后的车刀,应消除刃磨后的残留痕迹。刃口研磨后的表面粗糙度值应达到Ra0.16~0.08μm。

图1-116 用磨石研磨车刀

a)横向研磨后刀面 b)竖向研磨后刀面 c)研磨前刀面

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。