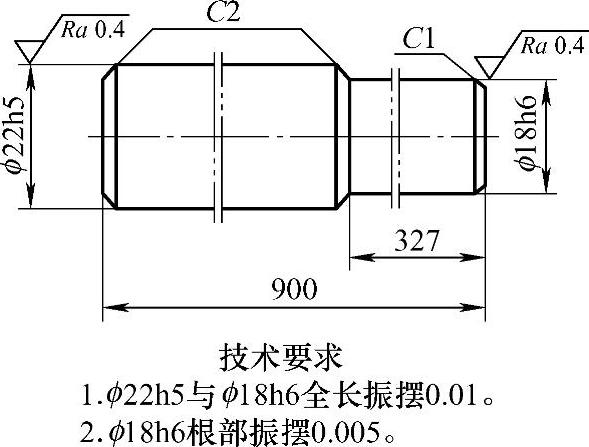

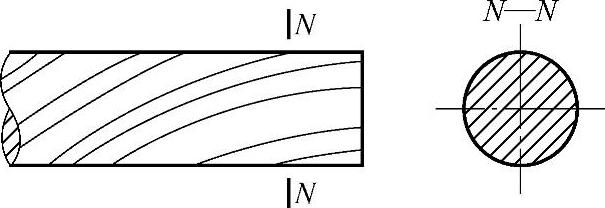

1.车削中碳钢细长轴工件(图2-242)

(1)细长轴的粗车加工和热处理 该细长轴的表面粗糙度值为Ra0.4μm,所以经粗、精车后,还应进行磨削加工。

图2-242 细长轴工件

1)粗车外圆时留余量2~3mm,端面留余量0.5~1mm,然后进行调质处理。调质后,需进行人工校直,总长度内的弯曲度应控制在0.3~0.5mm。

2)第二次进行粗车(半精车)时,首先应修整两端顶尖孔,将带有保护台的轴端中心孔进行研磨。中心孔表面粗糙度值不应低于Ra1.6μm,第二次粗车应留出精车余量和磨削余量。总长度上的振摆应小于0.15mm,表面粗糙度值不应大于Ra6.3μm,粗车时应反复倒转工件2~3次,使两端中心孔与顶尖进一步吻合,以消除工件弯曲的问题。

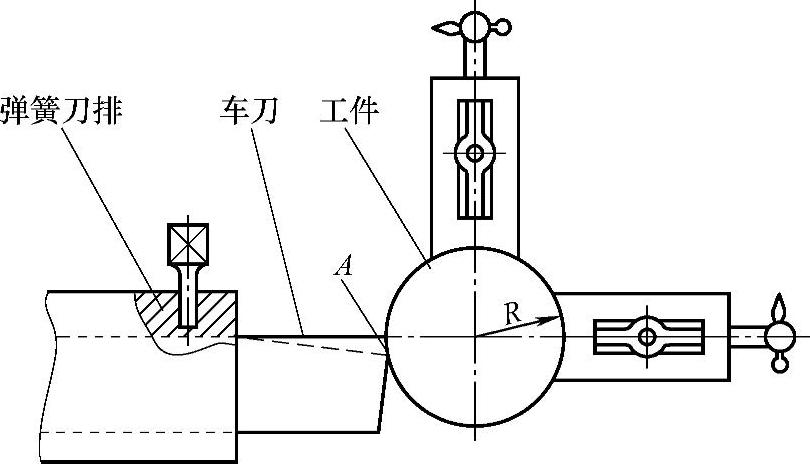

(2)跟刀架和车床尾座的调整

1)粗车时,首先在距端面30~35mm处车出跟刀架位置,表面粗糙度值应不大于Ra6.3μm,以减少由于圆度误差大,而导致轴件产生的弯曲和变形。调整和使用跟刀架时,跟刀架支柱爪圆弧面R(图2-243)应与跟刀架爪的直径相同,以增加接触面,减少切削时的振动和轴件弯曲现象。

跟刀架支柱爪调整力以不将细长轴件顶弯为适合,轴件与跟刀架的接触面最好采用滑动配合。切削过程中,应注意跟刀架支柱爪与轴件接触面之间的润滑,以免轴件产生弯曲和降低加工精度。

图2-243 跟刀架支柱爪弧面与轴表面相吻合

2)车床尾座顶尖调整量的大小,应控制轴件在两顶尖之间的窜动量为0.05~0.08mm。若调整力过大,则顶尖孔易磨损;若调整力过小,则在切削过程中,轴件会由于切削背向力的影响而易产生弯曲。

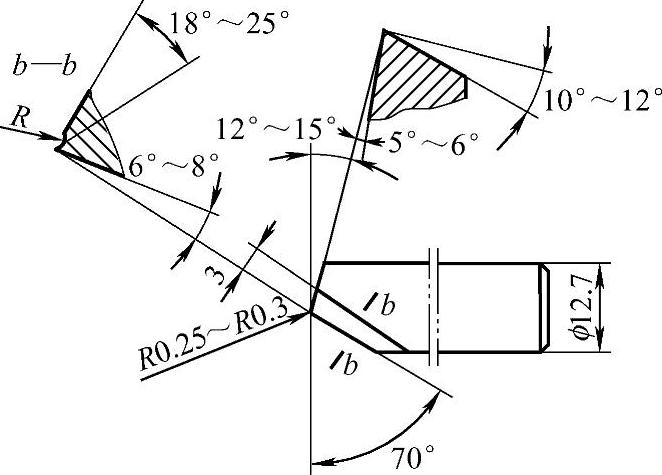

(3)车刀几何形状的选择和润滑要求 正向切削细长轴时,所选择的车刀几何形状如图2-244所示。其中γo=18°~25°,αo=6°~8°,κr=65°~70°,κ′r=12°~15°,αo1=5°~6°,λs=10°~12°,刀尖圆弧半径R=0.25~0.3mm。为了减少切削时的振动,应使用弹性刀柄进行切削。

图2-244 细长轴正方向进给粗车刀

所采用的切削用量为:轴件调质后第二次粗车时,车床主轴转速n=280r/min,背吃刀量ap=0.5~0.6mm,进给量f=0.13~0.2mm/r;精车时使用宽刃精车刀,车床主轴转速n=300r/min,背吃刀量ap=0.2~0.25mm,进给量f=0.08~0.1mm/r;振摆量为0.03~0.05mm,同时要避免积屑瘤的形成。

为了减少跟刀架两爪与工件的磨损,避免轴件温度上升过快和冷却车刀切削刃,切削过程中自始至终都应充分地进行润滑和冷却。切削液是用柴油掺入10%全损耗系统用油的混合液,其使用效果较好。

细长轴件加工完后不宜平放,应竖吊起来,以减少其弯曲。

2.反方向进给车削细长轴

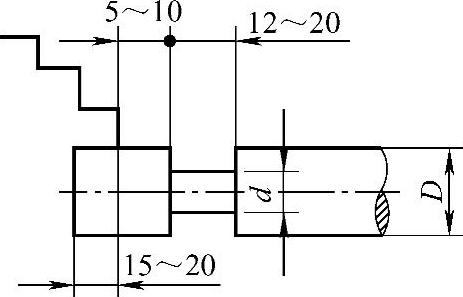

(1)工件的装夹 首先将棒料校直(图2-245),具体方法是:先把棒料弯的方向向上,然后用圆弧偏锤敲打棒料,由中间向两边渐进敲直;再用卡盘夹紧校好棒料的一端,夹紧部分不能过长,一般在15mm左右,可采用如图2-198所示加上钢丝圈的方法,以防止棒料夹紧后和顶尖构成的中心线不同轴而强制装夹,造成扭弯现象。同时,在靠近卡盘5~10mm处车出缩颈d(退刀槽),如图2-246所示。

图2-245 校直细长轴

图2-246 在轴件上车出退刀槽

细长轴另一端用弹性回转顶尖支承,用以消除工件热伸长的强迫弯曲。细长轴中间再支承跟刀架,以防细长轴被车刀顶弯。

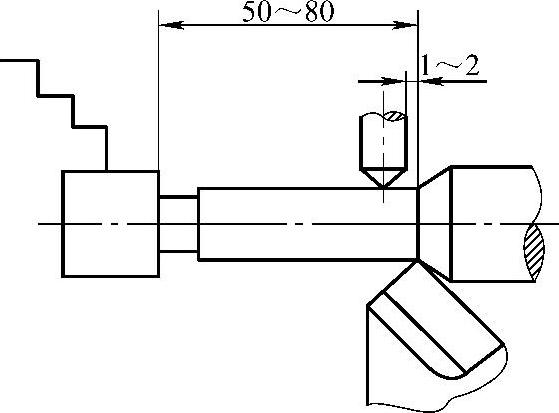

粗车时,先在卡盘端车出长度为50~80mm的加工表面,记下横向进给刻度,然后退出车刀(图2-247),在车出的加工表面上装跟刀架,刀尖与跟刀架的距离为1~2mm,接着进行切削。接刀时应比原背吃刀量减小0.05~0.1mm,以防出现竹节形表面和产生直径误差。

图2-247 车削细长轴

精车时,为防止跟刀架爪在精车表面上摩擦而出现划痕,跟刀架爪接触改装在粗车过的表面上,刀尖与跟刀架之间的距离仍控制在1~2mm。

(2)车刀的安装 粗车时,车刀的安装位置应高于车床主轴中心0.2~0.5mm。这样,实际工作前角增大,使刀具前刀面的磨损减小,便于切削;同时其工作后角则相应减小,易于防止切削时的低频率振动,保持了工件的固有刚性。但应注意,如果工件材料组织不均匀,会由于车刀切削时碰上硬块等物而出现让刀现象,此时则不应使车刀高于主轴中心安装,而应与主轴中心相齐。

精车时,车刀的安装位置低于工件中心0.1~0.2mm,这样实际的工作后角增大,减少了车刀后刀面的磨损,提高了加工表面的质量。

(3)工件的加工 采用反向进给和大走刀切削。车削过程中,传递转矩的自定心卡盘、车刀跟刀架及尾座顶尖应该成为一组合体,即三者必须构成同一转动工作中心线,这样才能保证工件表面粗糙度和几何精度的要求。但实质上,绝对共线是不可能的,一般地说,只要保证其中任意两者构成一转动工作中心线就可以了。所以,车床尾座顶尖只用来作安全因素考虑。这样,细长轴在转动时,不会由于整个组合工作体不在同一中心线上,而产生对工件的径向作用力,也就保证了在车床精度不高的情况下,仍可加工出高精度和高光洁的细长轴。车床尾座顶尖若使用固定顶尖,则必须离开工件0.05~0.08mm;若用弹性回转顶尖,则可不必离开工件。

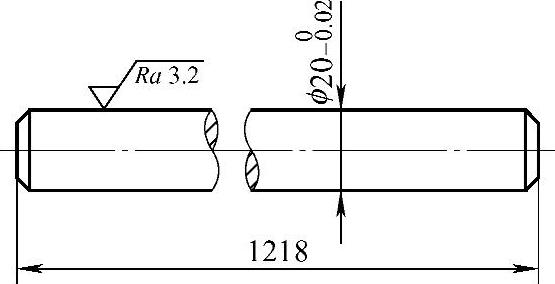

3.车削ϕ20mm×1218mm光杠(图2-248)

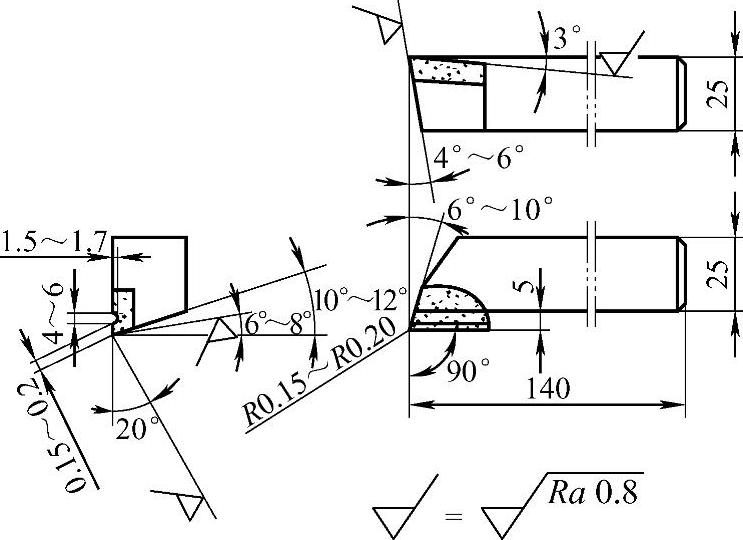

(1)所使用车刀 图2-249所示是正向进给细长轴车刀,刀柄材料为45钢,刀片材料为YT15,精加工或加工硬度较高的材料时可采用YT30刀片。该刀具的特点如下:

图2-248 光杠工件

图2-249 正向进给细长轴车刀(https://www.xing528.com)

1)选用90°主偏角,前刀面上磨有4~6mm的卷屑槽,切削抗力及摩擦阻力小,因而切屑排出轻快,散热性能好,切削过程中形成银白色主切屑。

2)卷屑槽和主切削刃共同构成λs=3°的刃倾角,不但排屑方向性好,切屑不会擦伤已加工表面,而且保证了切削过程的安全。

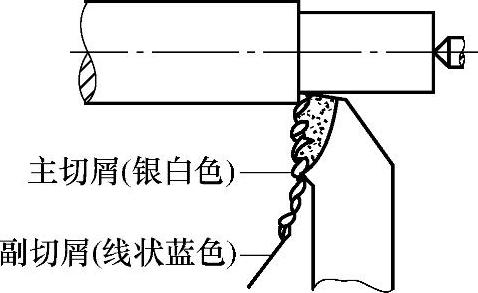

图2-250 车刀使用情况

3)主切削刃上磨有0.15~0.20mm、-20°的倒棱,刀尖处磨有R=0.15~0.20mm的圆弧,主切削刃及刀尖的强度较高。

4)倒棱在加工过程中产生线状蓝色副切屑串在主切屑中间,随主切屑同时排出(图2-250),从而消除了积屑瘤停留在加工表面上的可能,提高了光洁性。

5)该车刀适用于粗车和半精车工序,一把刀可完成整个外圆加工,减少了换刀时间。

切削用量为:切削ϕ20~ϕ40mm,长度为1~1.5m的工件,粗车时,n=450~750r/min,ap=1.5~3mm,f=0.3~0.5mm/r;半精车时,n=600~1200r/min,ap=1~1.5mm,f=0.3~0.5mm/r;精车时,使用前面介绍过的宽刃精车刀,若使用如图2-249所示的车刀,其精车切削用量为n=600~1200r/min,ap=0.5~0.7mm,f=0.15~0.20mm/r。

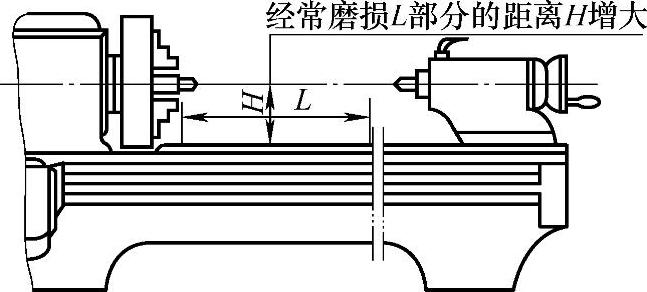

(2)车床精度的检测和调整 该工件可在CA6140型车床上加工。因工件较长,在切削过程中,需使用床身导轨的全部或大部分。而在卧式车床上加工短工件较多,使床身靠近卡盘部分(近床头部分)的导轨磨损较快,造成了车床尾座顶尖中心和床头主轴中心线与全部导轨不平行,如图2-251所示。这对于长期使用而未经维修的车床来说,就须调整车床,使它适用于细长轴的加工,调整方法如下:

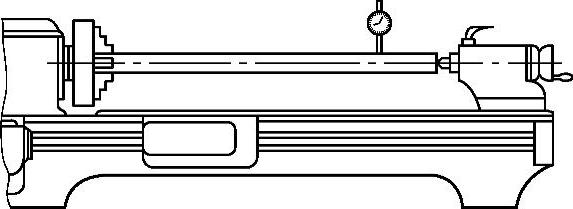

1)使主轴中心线与导轨平行,需调整尾座。检测方法以CA6140型车床为例,可采用ϕ50mm×1000mm的试验棒(长度视车床长度而定)顶在两端中心上(图2-252),将百分表装在车床溜板上并指向试验棒的上部,摇动溜板检测试验棒两端的误差。根据误差尺寸,用厚度约0.02mm的一般办公纸垫起尾座与床身导轨的接触面端部,垫的位置与厚度按误差的位置与尺寸而定。如果靠尾座顶尖部分低,可垫尾座的前部;若靠车床主轴部分低,就垫尾座后部。

图2-251 导轨近车床主轴部分磨损较大

图2-252 车床主轴中心线对导轨平行度的检测

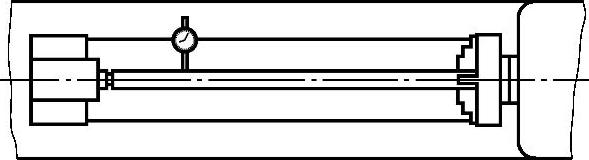

2)检测尾座顶尖中心对床头中心的同轴度。检测方法与上面检测平行度时相同。使百分表指向试验棒的侧面(或切削方向),如图2-253所示。根据测得的误差尺寸,误差斜度超过0.1mm就应对尾座进行调整。如无试验棒,可将工件装到车床上,车出两端直径相等的尺寸,用同样的方法检测和调整车床。

图2-253 尾座顶尖中心对主轴同轴度的检测

此外,还需将横溜板楔铁的间隙调整好,以防止加工过程中扎刀,同时又能准确、方便地控制进、退刀。

(3)跟刀架的结构及调整 跟刀架是加工细长轴时必不可少的轴件,加工一般长轴表面时只用上、侧两个支柱爪,车削细长轴时一般需用上、侧、下三个支柱爪。

跟刀架支柱与轴件表面的接触要良好(图2-218),支柱外径与跟刀架体孔应保持滑动配合状态,配合间隙为0.02~0.03mm,以保证使用中运用自如。若间隙太大,则会在高速切削状态下产生振动,从而影响轴件的圆度。

(4)加工情况和操作要点 该工件的材料为45钢(经正火或调质处理),加工余量为8~10mm,切削液可使用乳化液。

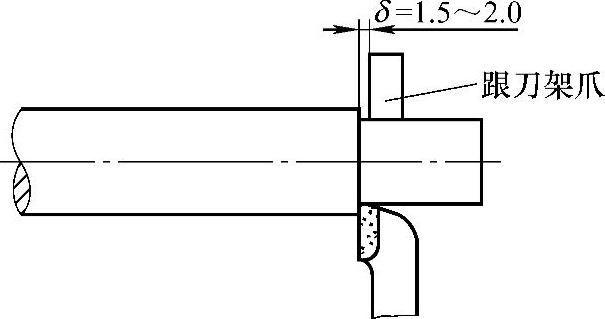

图2-254 调整跟刀架爪与车刀刀尖距离

先车削工件一个端面,再调头车削另一端面,并钻中心孔,工件采用一夹一顶的装夹方法,然后选择切削用量及转速。车刀切入工件后随即调整跟刀架支柱爪,在进给约切入轴向长20~30mm时,迅速地先将外侧跟刀架爪与工件表面接触,后将上爪接触,最后拧好紧定螺钉。车刀刀尖和跟刀架左端面之间的距离最好在δ=1.5~2.0mm,如图2-254所示。

前面讲到,如果车床床身导轨的磨损不均匀,容易造成车床主轴中心和顶尖中心与床身导轨面之间的局部不平行,引起跟刀架上侧爪在不同位置上的压力变化,从而影响工件精度。所以在切削过程中,应在不同阶段及时适当调整上侧爪,但不得任意调整外侧爪。

1)中心孔的检查和找正。第一刀车过后,为使材料内应力反映出来,须找正中心。找正时,可按照前面介绍过的方法进行。顶尖与工件接触压力的大小,以回转顶尖开始跟随工件旋转再稍加一点力即可。压力太大,容易使工作产生弯曲变形;压力太小,容易引起开始吃刀时的振动或研坏顶尖表面。每车一刀后都要检查一次中心孔的准确性,如果中心孔不正,要继续进行找正。这样通过几次找正,就可使工件反映出的内应力逐步消除或减小,从而达到较小的弯曲度(0.03mm/500mm)。通过粗车、半精车和精车达到图样中的要求尺寸,再用1号砂布稍稍打光,即完成了外圆的加工。

2)车刀的装夹。细长轴车刀的装夹,粗车时刀尖应高于工件中心0.5mm,使车刀后刀面与工件有轻微的面接触,以增加切削过程中的平稳性,而且由此产生的平面挤压工件,降低了表面粗糙度值。90°偏刀轴向进刀时切削力较大,容易产生扎刀现象,卷刀时刀尖可稍向右偏2°,这时实际主偏角为88°左右,这样可克服扎刀现象。

(5)容易出现的问题与预防措施 轴类工件的质量问题前面已有叙述,下面介绍加工细长轴时易出现的弊病。

1)细长轴弯曲。细长轴本身由于强度差,在加工过程中极易产生弯曲变形。材质本身有内应力,应采取热处理(正火+调质处理)工艺来消除。正火后,检查弯曲程度,能通过切削加工消除即可;若弯曲过大不能加工,最好不采用冷调直找正方法,而应重新进行热处理,合格后再行加工。

工件装夹不良也是造成轴弯曲的原因之一。两端顶着工件进行加工时,由于卡箍的抗力偏向一方而产生杠杆作用,在加工中迫使工件产生内应力,加工中热量的增加使工件产生轴向伸长,两顶尖过紧也可使工件弯曲,所以采用一夹一顶的方法较好。当有些台阶多的工件装夹加工不方便时,也可采用两端顶的方法,但要注意装夹合理和随时调整顶尖的松紧程度。

2)细长轴出现竹节形。这种现象的产生主要是由于跟刀架外侧爪和工件接触过紧、过松或顶尖精度差。用车刀切削工件时,跟刀架爪接触工件过紧,把工件顶向刀尖,增加了背吃刀量,使这一段工件的直径变小。当跟刀架行进到此处时,由于工件直径小而产生了间隙,切削时的背向力把工件推到和跟刀架爪接触,在此过程中工件直径增大;当跟刀架再次进行到此处时,又把工件推向刀尖,从而又使工件直径变小。这样不断反复,使工件形成竹节形,如图2-255所示。

图2-255 细长轴出现竹节

图2-256 细长轴出现波纹振动

其解决方法:首先应选用精度较高的回转顶尖,并采用不停车跟刀的方法,进给约30mm时迅速跟紧跟刀架的外侧爪,轻触顶实即可。开始发现竹节现象时应退刀并重新吃刀,可把跟刀架松开,把已出现的竹节轻走一小刀消除,再将跟刀架跟上。不要停车和接触跟刀架。

3)细长轴出现波纹振动。波纹振动是进刀过程中,工件外圆出现的轴向多棱或椭圆状态,如图2-256所示。其产生的原因为:跟刀架紧固不好,跟刀架爪弧面接触不好;跟刀架上侧支柱爪压得太紧使工件下垂,造成外侧爪的接触产生变化;回转顶尖轴承松动或圆度误差大,在开始吃刀时就有振动及椭圆。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。