车削中的振动前面曾介绍过。由于车孔是在内回转面进行切削,加上刀具等因素的影响,很容易出现质量问题。

产生振动的根源主要来自于工艺系统,即车床、车刀、夹具及工件,其次是操作方面等的原因。

1.车床方面

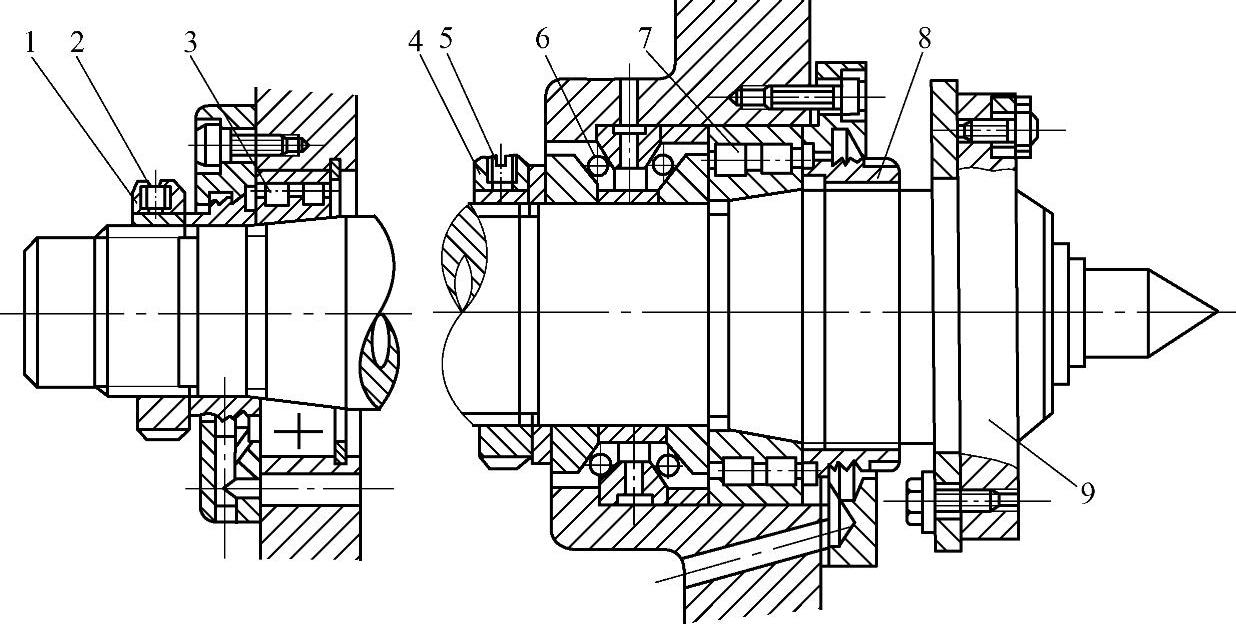

切削中产生振动时,在车床方面,应检查主轴推力轴承间隙是否过大或局部损坏。图3-59所示为CA6140型车床的主轴结构。主轴安装在主轴箱内的三个支承结构上,前支承中有两个滚动轴承,即双列圆柱滚子轴承和双列角接触推力球轴承,中间支承为圆柱滚子轴承,后支承是一个双列圆柱滚子轴承。

主轴支承和轴承的间隙对主轴的回转精度影响很大,若轴承间隙太大,会导致主轴轴向窜动和径向跳动加大;若轴承间隙过小,则会使主轴和轴承发热,所以应及时和定期对主轴轴承间隙进行调整。调整前轴承7时,先松开右端螺母8,再松开螺母4上的紧定螺钉5,然后拧动螺母4,使主轴相对于轴承轴向左移,在1∶12锥形轴颈的作用下,使薄壁的轴承内圆产生径向弹性变形,从而消除滚子与内、外圈之间的间隙。调整完毕后,必须拧紧螺母8和4上的紧定螺钉5。一般情况下,只调整前轴承就可以了,当需要调整后轴承3时,先松开螺母1上的紧定螺钉2,然后拧动螺母1,经套筒推动轴承内圈在1∶12轴颈上右移而消除轴承间隙,调整完毕后必须锁紧螺母1上的紧定螺钉2。推力球轴承6一般情况下不需要进行调整。

其次,就是检查车床刀架、滑板、溜板等处的导轨间隙是否太大。若间隙大,就要通过调整斜铁的松紧程度或刮研滑板及导轨改变其接触状况,加强连接刚度。

2.车刀方面

图3-59 CA6140型车床的主轴结构

1、4、8—螺母 2、5—紧定螺钉 3、7—双列圆柱滚子轴承 6—双列角接触推力球轴承 9—车床主轴

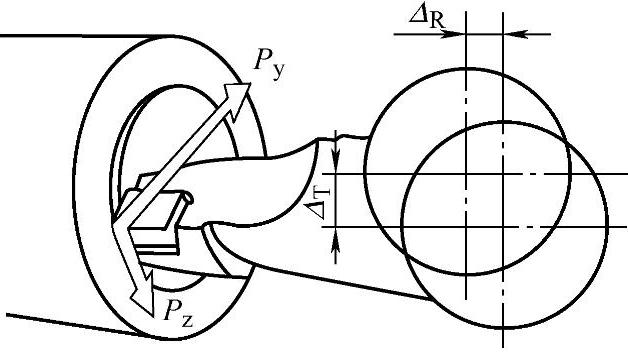

图3-60 切削过程中产生切削力

以内孔车刀切削为例,加工过程中会产生切削力(图3-60),并且切削力的大小及方向都是一直有规律地在变化,随着切屑的出现而使刀柄产生动态波动和弹性变形。当刀柄弹性变形足够大时,就会产生切削振动。

所以就车刀而言,将切削力减至最小和增强车刀刚性是解决防振问题的重要措施。

(1)使用锋利的车刀 在保证车刀强度的前提下,前角可适当取大些,使车刀切削锋利。前面讲到,涂层材料有效解决了长期以来刀具硬度和耐磨性越高,其强度及韧性就越低的矛盾。但仅就车刀切削锋利来说,非涂层硬质合金刀片通常比涂层刀片要锋利,因此涂层刀片要经过刃口的钝化处理。若都是涂层刀片,则物理涂层(PVD)比化学涂层(CVD)刃口要锋利。

陶瓷材料作为车刀刀片适合进行软钢、不锈钢和铸铁的精车加工,其特点是在200~400m/min的切削速度下,配以小进给量和小的背吃刀量,可以获得较低的表面粗糙度值和较长的车刀刃口寿命;其缺点是不能承受切削力和进给方向及加工余量的突然改变。所以,陶瓷刀具材料不适用于振动场合。

为了降低切削力,推荐使用非涂层或物理涂层的硬质合金刀片及高速工具钢刀片。

(2)背吃刀量一定时应选用刀尖圆弧半径小的车刀 车刀上小的刀尖圆弧半径无疑可以降低切削力,特别是背向力,而背向力是使伸出刀架较长的车孔刀和工件切削发生振动的主要因素。在背吃刀量相同时,刀尖圆弧半径越大,细长刀柄发生振动的倾向也越大。

所选择的背吃刀量应尽量避免等于车刀刀尖圆弧半径。实践证明,当车刀的刀尖圆弧半径不变时,随着背吃刀量的增加,细长车孔刀的振动倾向在背吃刀量和刀尖圆弧半径相等时最大;当背吃刀量大于刀尖圆弧半径后,刀柄的振动反而在一定程度上被抑制。这就是有些悬伸与直径比值为振动临界点的车孔刀,在适当加大背吃刀量或进给量时振动反而降低的原因。当背吃刀量等于刀尖圆弧半径时,背向力最大;此时,背吃刀量再增加,只会增加刀具的轴向抗力,而轴向抗力不是细长刀柄产生振动的原因,反过来还会使刀柄保持稳定。

(3)选择合理的车刀几何角度 90°主偏角车刀有利于消除振动,因为主偏角车刀产生的背向力最小,同时车刀刃口产生的进给力最大。45°主偏角的车孔刀易发生切削振动,因为产生振动的背向力与进给力相等,而使用圆刀片时背向力大于进给力,最易产生振动。

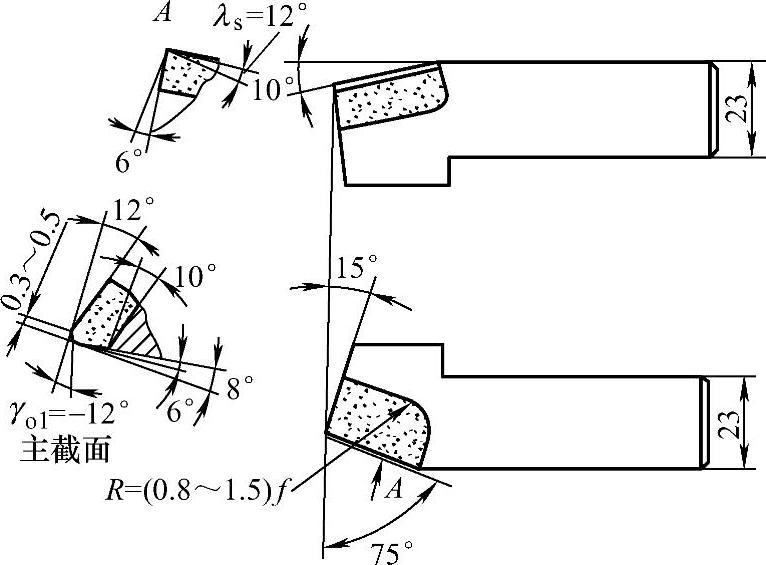

图3-61所示是抗振强力车孔刀,它适合车削铸铁工件。其特点是:前角大(γo=12°),在加工过程中切削锋利,切削力显著下降,从而节省功率;主偏角大(κr=75°),因此背向力大大减小,在切削过程中不易发生振动;刃倾角为-12°,保证切削刃在冲击载荷下不发生打刀现象,并且可以进一步消除振动;刀尖圆角半径R由进给量f决定;刀柄截面积大,可进行强力切削;倒棱宽度为0.3~0.5mm,γo1=-12°,因而增强了切削刃的强度。该车刀改善了刀尖散热条件,提高了刀具使用寿命;可采用大的切削用量为vc=50~60m/min,f=0.7~0.8mm/r,αp=6~8mm。

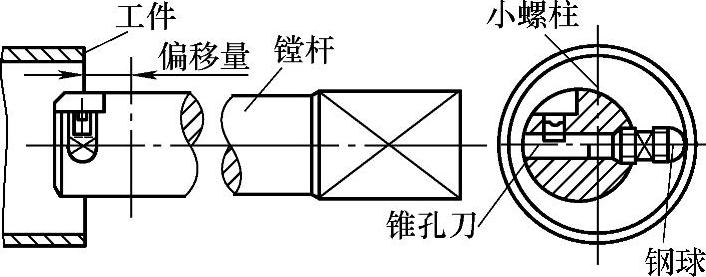

(4)加强车孔刀刀柄的刚性 图3-62所示是以工件本身的内径来作支承的车孔刀,车孔刀的相对位置处有一个小螺柱,小螺柱头部有一个能自由旋转的钢球。每次车孔时,都将小螺柱调整到所要求的尺寸,使钢球与工件内壁接触好,这样钢球在车孔中能起到很好的支承作用。

图3-61 抗振强力车孔刀

(https://www.xing528.com)

(https://www.xing528.com)

图3-62 加强车孔刀刀柄的刚性

另外,车削内孔时,有时会遇到车刀刀柄下部与工件孔壁摩擦而“抗劲”的问题。这时,一般是把刀柄铣去或磨去一部分,但磨去少了不能解决问题,磨去多了则会使刀柄强度减弱,造成车削时产生振动。

在图3-63中,将刀套2安装在自定心卡盘上,利用刀套上的刀体4将车孔刀车上一刀,刀柄车掉量的多少可以由横向进给量、刀柄装在刀架上的中心高及调节套刀刀体4伸出的长短来决定。注意,开始吃刀时应防止车刀刀体与套刀刀体4相碰。

3.车床附件和辅助支承的使用

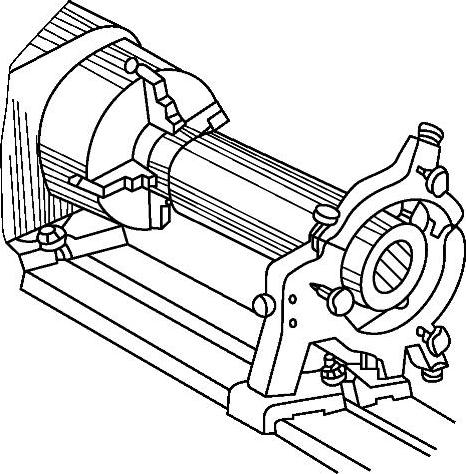

当工件伸出卡盘的长度较长时,可使用车床附件。图3-64所示是车孔装夹时使用中心架,以提高工件的刚性。

图3-63 车孔刀刀柄车削方法

1—自定心卡盘 2—刀套 3—车孔刀 4—套刀刀体 5—螺钉 6—车孔刀杆上应车去的部分

图3-64 装夹较长工件时辅以中心架

4.防振材料的使用

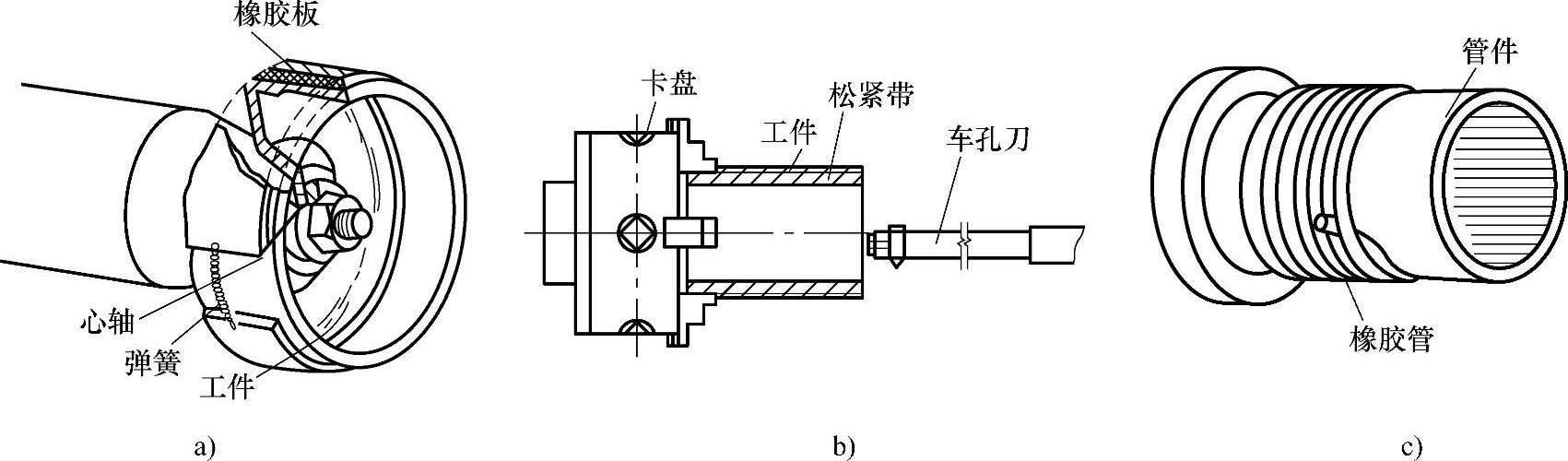

图3-65a所示是车孔时,在工件的外圆包上一层5mm厚的橡胶板(或橡胶带),用弹簧将其拉紧,能起到较好的防振效果;还可以根据薄壁管件的直径和宽度,将宽松紧带缝制成筒状,套在工件外圆上(图3-65b);图3-65c所示是将橡胶管缠在工件外圆上,然后进行孔的精加工。橡胶制品和松紧带都是弹性体,相当于一个阻尼减振器,利用阻尼消耗能量,减小共振振幅,达到减振的目的。

图3-65 防振材料的使用

a)利用橡胶板防振 b)利用松紧带防振 c)利用橡胶管防振

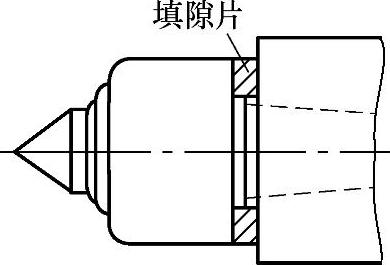

图3-66所示是在尾座套筒与回转顶尖体之间加上适量的橡胶填隙片,也可起到较好的防振效果。

5.改变切削方向

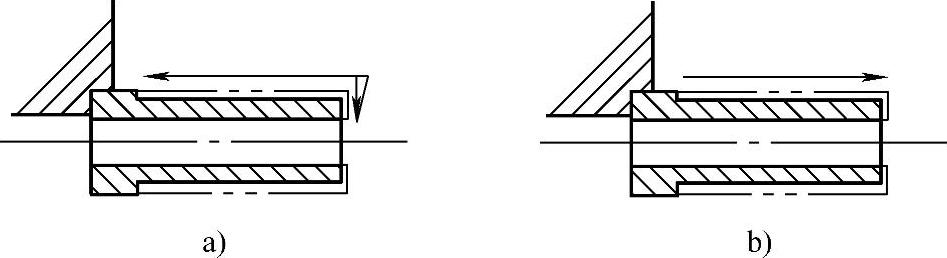

当工件伸出长度较大时,由于切削力的作用,使工件悬伸端后让而发生微振。图3-67a所示是将车孔时由右向左进给,改为如图3-67b所示的由左向右进给。这样纵向改变了切削方向,也改变了切削力,在一定程度上可起到减振、防振的作用。

图3-66 加上适量的橡胶片防振

图3-67 改变纵向切削方向防振

a)由右向左进给 b)由左向右进给

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。