车床上的缩口成形应用了前面介绍过的旋压加工原理,对工件材料施加外力,使其在变形区产生塑性变形,从而获得一定的形状和尺寸。

1.缩口成形加工原理

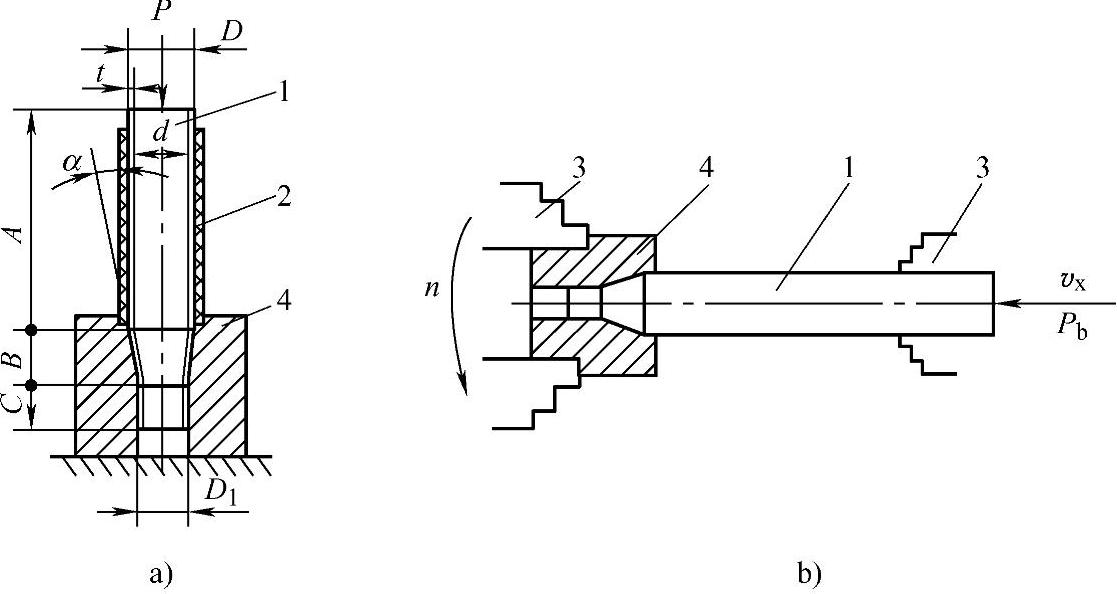

缩口成形属于压缩类成形。在图5-119a中,工件1在外力P的作用下,以成形速度vx进入成形模4缩口成形。图中,将工件1划分成传力区A、变形区B和已变形区C三个部分。外力P是通过传力区A施加于变形区B的,使其产生塑性变形。

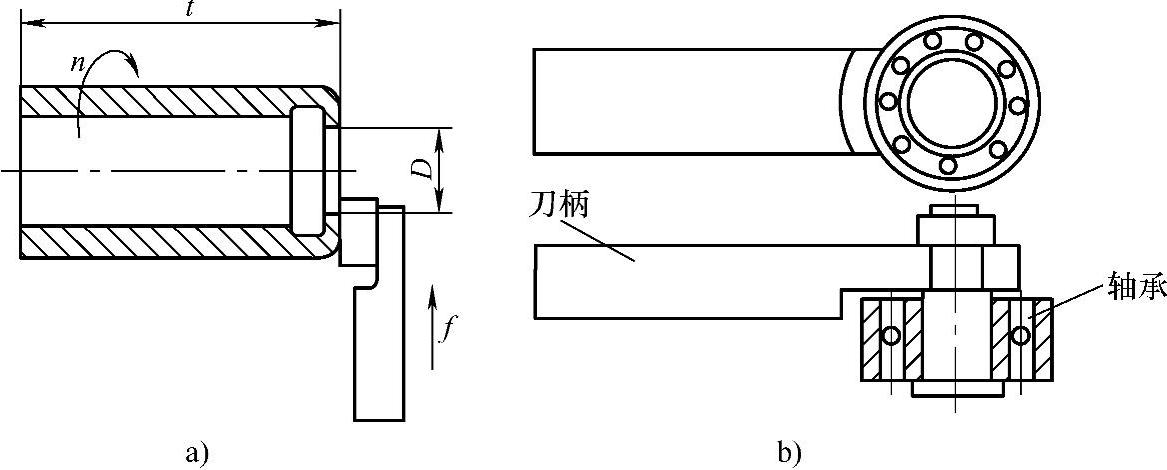

缩口成形工艺可在卧式车床上完成,成形模4(图5-119b)装夹在主轴上的夹具以转速n旋转,工件1装夹在另一端(如尾座上)的夹具3上,在力Pb的作用下,以成形速度vx进入成形模4,迫使工件管端缩口成形。由于旋压的积累作用,大大减少了旋压作用力Pb的大小和传力骤减的危险,提高了每次缩口所能达到的变形程度。但缩口成形过程中会产生较高的温升,应注意冷却与润滑。若在工件空心管内增加校形心轴,将能有效地提高缩口成形的质量。

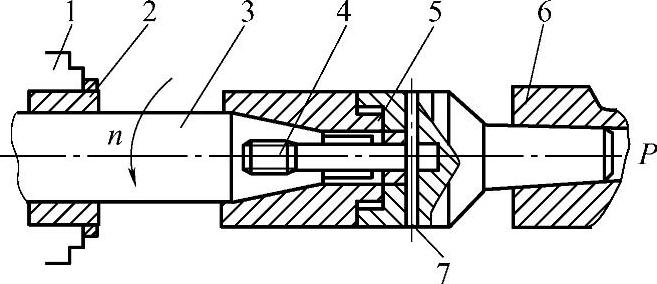

还有一种缩口成形方法如图5-120所示。将工件3垫以夹垫2(加大夹紧力,防止管件转动和变形),夹紧在车床卡盘1上以转速n旋转,装有成形模的成形工具5装在车床尾座套筒6内,在力P的作用下作纵向送进,完成缩口成形。旋压成形工具5退出时,装在其内的心轴4还可用来铰孔,以提高成形孔口的质量。

图5-119 缩口成形加工

a)缩口加工原理 b)车床上的缩口成形

1—工件 2—套筒 3—夹具(卡盘) 4—成形模

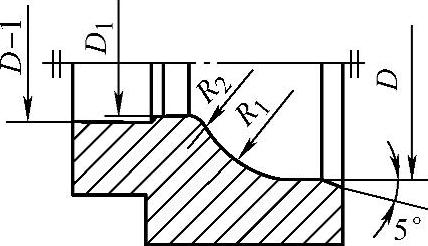

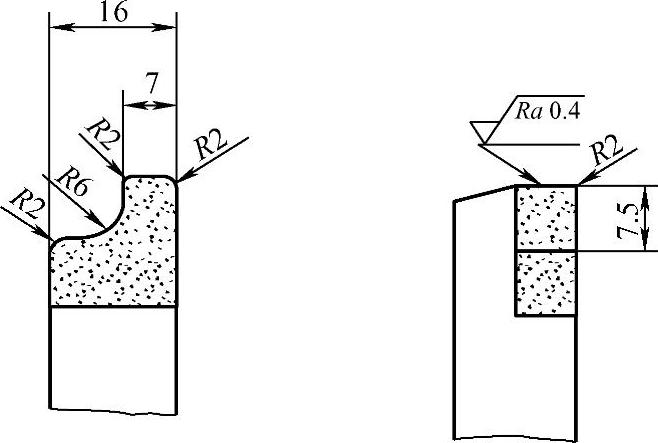

缩口加工时使用的成形模,其变形区型面的斜度α(图5-119a)取15°~30°较为合适,此时缩口成形力较小。若变形区型面由圆弧曲线连接(图5-121),则其曲线半径应尽可能选得大些,同时圆弧与圆弧、圆弧与直线的连接均应相切。如减少缩口时的温升,成形模上缩口直径D1的宽度可取较短尺寸。

图5-120 车床上的缩口成形方法

1—卡盘 2—夹垫 3—工件 4—心轴 5—成形工具 6—尾座套筒 7—销

图5-121 成形模结构尺寸(https://www.xing528.com)

缩口成形时的变形首先发生在工件上的弱区,因此必须保证变形区B(图5-119a)为弱区,否则将会导致传力区A首先发生塑性变形──镦粗变厚。

缩口成形时,成形模(或工件)的转速n应根据工件的缩口系数、成形质量、工件材质等因素决定,一般可取1000~1500r/min。

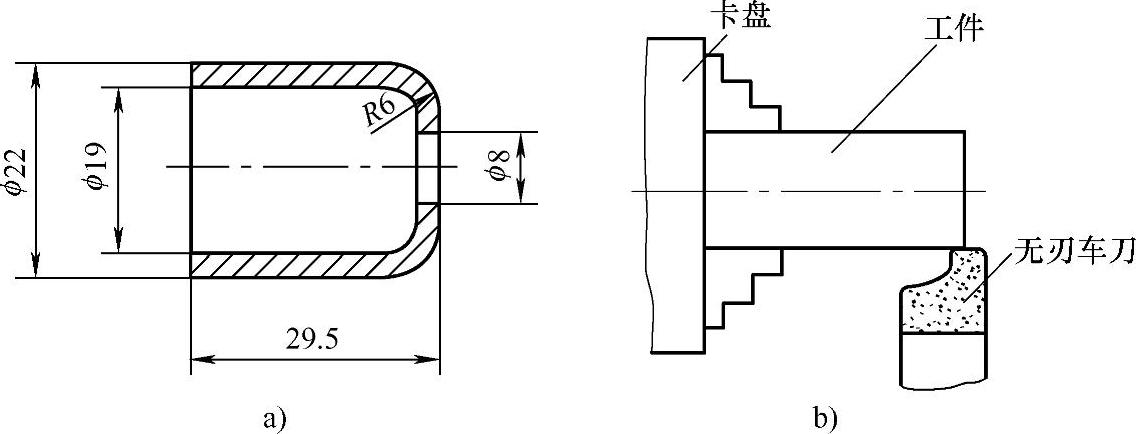

图5-122 工件缩口成形(一)

a)工件形状 b)缩口成形情况

2.缩口成形加工方法和成形刀具

图5-122a所示工件在车床上缩口成形(图5-122b)时,选用了图5-123所示的无刃车刀。工件材料选用ϕ22mm×1.5mm的无缝钢管,车床转速为1200r/min。加工时,工件高速旋转,无刃车刀与工件端部急剧摩擦生热。当工件与车刀接触部分的温度上升到最佳塑性变形温度时,中滑板带动刀架进给,对工件端部进行挤压,达到缩口成形的目的。

图5-124a所示是在缩口成形时使用的工具上装一个轴承(图5-124b),车床转速选用1000~1400r/min。在成形工具与工件接触后,先横向进给0.1~0.2mm,大约需要15s;待摩擦发生后,再进行挤压,往复3~4次,缩口成形即可完成,然后将D孔加工到所需尺寸。

图5-123 缩口成形时使用的无刃车刀

图5-124 工件缩口成形(二)

a)缩口成形情况 b)所使用工具

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。