1.滚压非铁金属材料

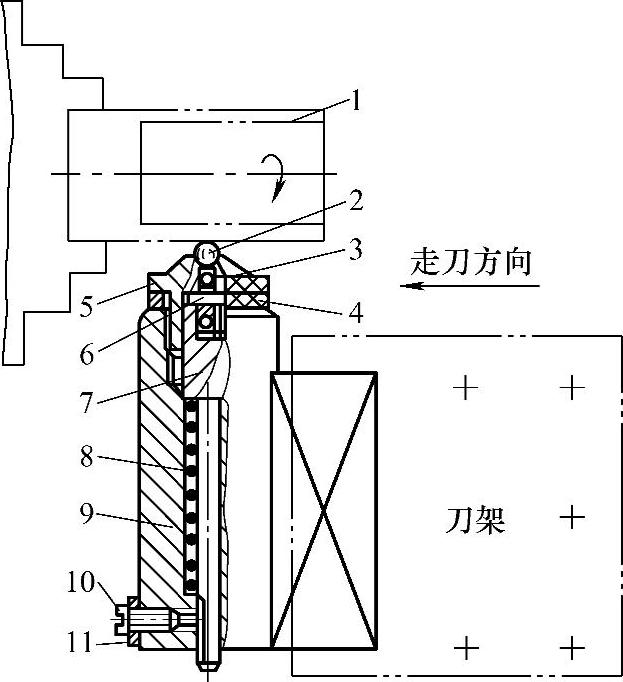

在车床上滚压非铁金属工件的情况如图6-42所示。滚珠2支承在向心轴承3上,这样就能使滚珠在滚压过程中灵活转动,使滚压出的表面纹路均匀;向心轴承3由小轴6安装在心轴7上,心轴7在弹簧8的胀力作用下,迫使滚珠2与工件1接触;螺钉10是心轴7的定位螺钉。

使用时,将夹具体9装夹在刀架上,利用自动走刀进行滚压。该工具也可对软钢类工件进行滚压。滚压不同材料时,可根据要求更换不同弹力的弹簧。

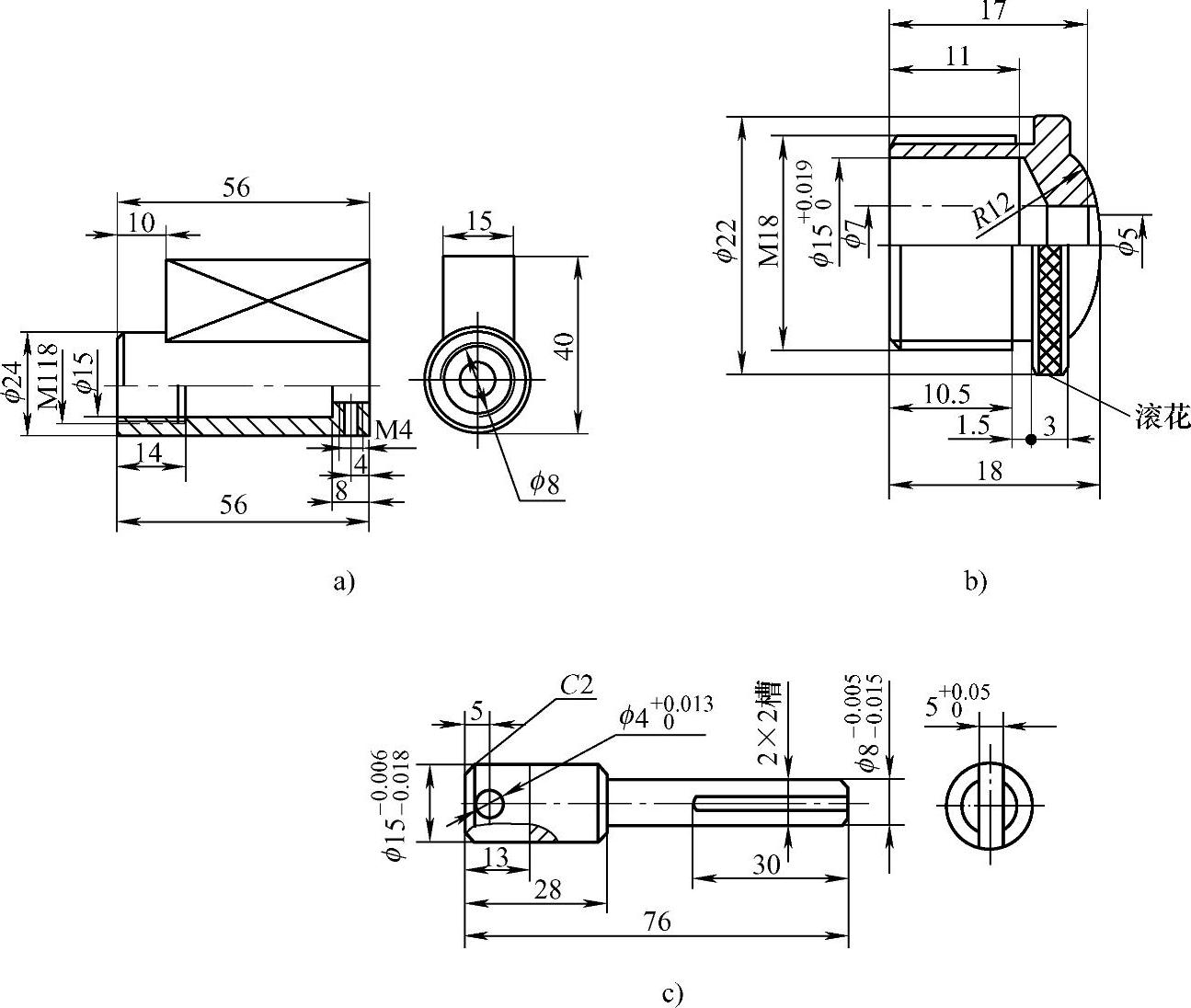

该滚压工具主要组合件的结构和尺寸如图6-43所示。

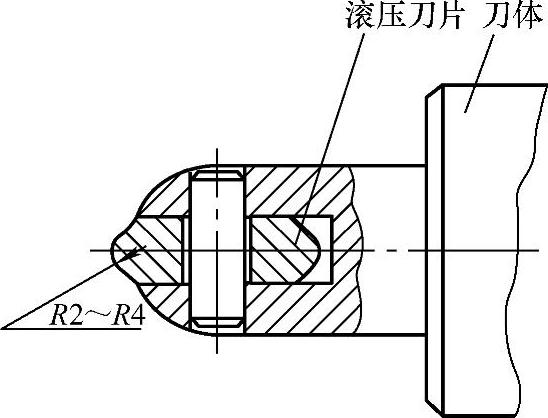

图6-44所示是非铁金属材料内弧面滚压工具,可将其安装在刀架或尾座上使用。滚压刀片可直接在车床上车出,淬硬后抛光即可。滚压刀片的公差一般选在工件内弧面公差带的中段,滚压刀片与刀体槽的配合为H7/f7,R面的表面粗糙度值应在Ra0.4μm以下。刀体上的滚压刀片槽应位于刀体中间,其对称度要好。由于滚压刀片上面的孔与销的配合有很大间隙(孔大0.5~1mm),所以滚压刀片在工作时是浮动的,能自动对中。

图6-42 滚压非铁金属工件

1—工件 2—滚珠 3—向心轴承 4—螺母 5—滚珠2的夹持器 6—小轴 7—心轴 8—弹簧 9—夹具体 10—螺钉 11—锁紧螺母

图6-43 滚压工具组合件的结构和尺寸

a)夹具体 b)滚珠的夹持器 c)心轴

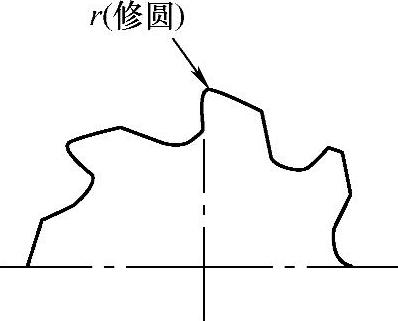

该滚压工具适用于铜、铝材料,滚压刀片的R值一般为2~4mm,其大小与工件材质有关。当工件较坚硬时,R选用小值;有的铝铸件较为疏松,则R须选用较大值。滚压时,铝铸件的滚压速度为15~20m/min,铜件则小于15m/min。刀片材料为W18Cr4V,热处理硬度为63~66HRC(60HRC以上即可)。

滚压时可以使用较浓的乳化液进行润滑,滚压后的表面粗糙度值可达Ra0.8μm以下。

2.挤压非铁金属材料

(1)挤压内、外圆柱面和端面 在车床上切削铜、铝质工件的外圆和端面时,如果采用精车后留出余量,再用压光车刀挤压的方法,则可得到比车削更低的表面粗糙度值。当压光车刀刃口的表面粗糙度值足够低时,还可以挤压出镜面。

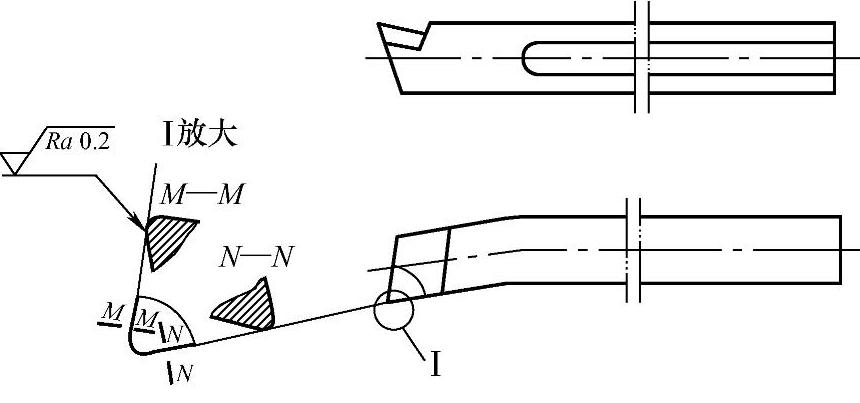

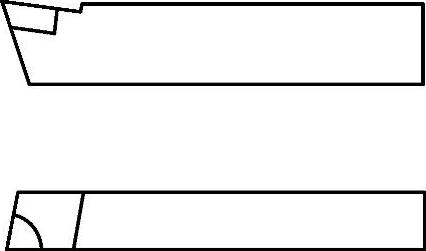

挤压车刀的形状如图6-45和图6-46所示,可以采用一般的钨钴类硬质合金车刀,对切削刃进行修磨,再用磨石背光到Ra0.2μm。挤压刀具的刃口越光,挤压后的表面就越光洁。在挤压车刀刀柄不损伤内表面的前提下,刀柄应尽量加粗,以增强其刚性。

图6-44 内弧面滚压工具(https://www.xing528.com)

图6-45 工件孔及内端面挤压刀具

图6-46 工件外圆及外端面挤压刀具

工件挤压后的表面粗糙度值与挤压前的表面粗糙度值有关。当外圆或外端面挤压前的表面粗糙度值为Ra3.2μm,压光量为0.03~0.04mm时,挤压后的表面粗糙度值可达Ra0.8~0.4μm;当挤压前的表面粗糙度值为Ra1.6μm,压光量为0.01~0.02mm时,挤压后的表面粗糙度值可达Ra0.4~0.2μm。当工件内圆或内端面挤压前的表面粗糙度值为Ra3.2μm,压光量为0.02~0.03mm时,挤压后的表面粗糙度值可达Ra0.8~0.4μm;当挤压前的表面粗糙度值为Ra1.6μm,压光量为0.01~0.02mm时,挤压后的表面粗糙度值可达Ra0.4~0.2μm。

挤压时的进给量与车削时的进给量相当,或比车削时大一倍;走刀可以走一次或走两次。挤压外圆时转速不宜过高,因为挤压外圆时刀具与工件的接触面积小,散热条件差,容易划伤工件表面;挤压内圆及端面时,可以用较高的转速。

操作时,将工件夹紧在卡盘上,挤压前的车削应尽可能与挤压在一次装夹中完成,以保证工件的同轴度和压光量均匀。当工件需要重新装夹时,应找正圆跳动误差在0.01mm以内。挤压前,要用风管吹干净工件表面,并加足润滑油。如果挤压需要两次或两次以上走刀,则每次走刀前都要把前次的润滑油污清理干净,这样才能保证每次挤压都得到更光洁的表面。

(2)挤压小孔或深孔 通过压光方式加工非铁金属材料的小孔或深孔时,可使用图6-47所示的无刃铰刀。加工时,根据工件尺寸先钻底孔并留0.2mm的余量,然后用普通铰刀铰孔,留0.01~0.03mm的余量,最后用无刃铰刀压光到尺寸。用无刃铰刀挤压,会有0.01mm左右的回弹量,所以无刃铰刀的直径要比所需孔径大0.01mm。挤压前要用风管将孔吹干净,使用普通铰刀铰底孔后,再注入润滑油。无刃铰刀的转速可选用300~400r/min,挤光后的表面粗糙度值可达Ra0.2μm。无刃铰刀是使用普通铰刀改制的,用磨石将刃口修整成图6-47所示的圆弧状即可。

图6-47 无刃铰刀

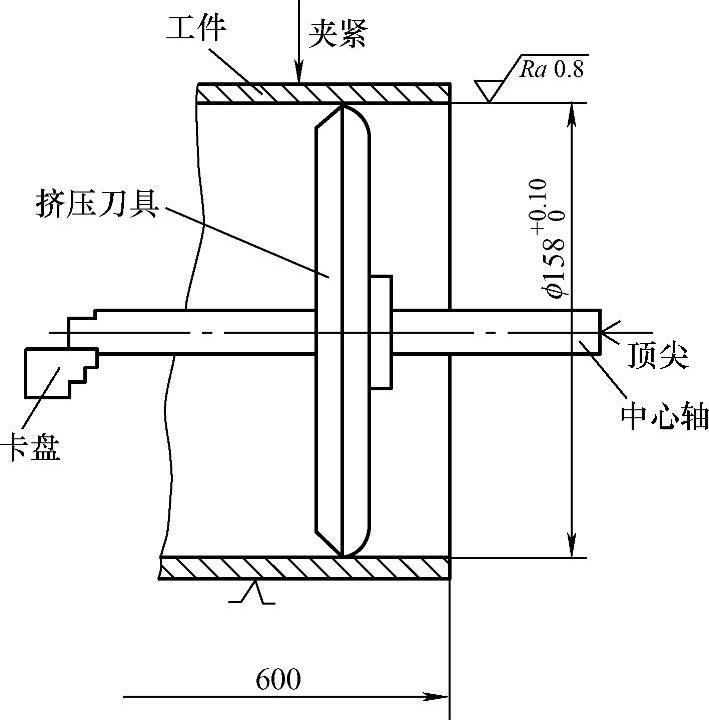

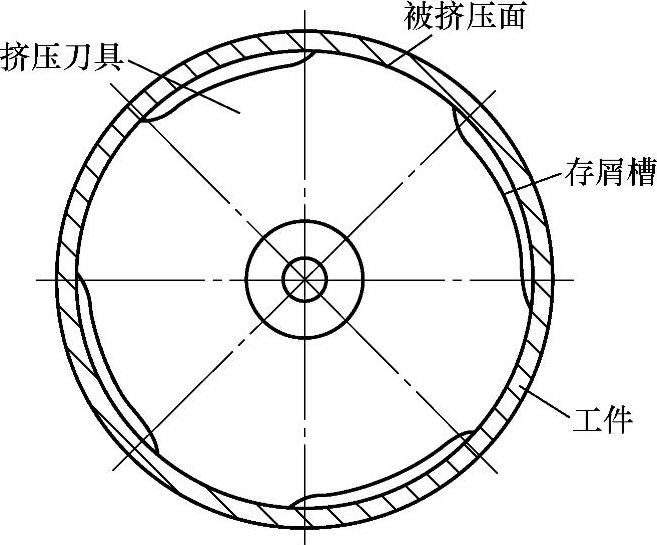

(3)挤压铝质工件大孔 图6-48所示是在车床上挤压铝质工件较大孔时的情况。该工件内表面的表面粗糙度值要求较低,若采用切削加工的方法,由于整个加工系统的刚性差、工件壁薄,加工刀痕将无法消除,表面质量不稳定。采用挤压方法,只要预留的挤压量合适,挤压刀具与工件接触部位表面光洁,挤压刀具运动平稳,就会在挤压刀具与工件作相对运动的过程中,使内表面材料产生塑性变形而产生滑移,从而降低被加工表面的表面粗糙度值。

挤压时所用的工具是刀具式挤压轮(图6-49),其外径为ϕ(158.10±0.005)~ϕ(158.20±0.005)mm(根据工件尺寸和表面粗糙度等情况具体确定)。轮前角为-15°,轮后角为-30°(图中未画出),切削刃宽度选为0.8mm。挤压刀具与工件孔面接触处都用磨石研磨得非常光洁,表面粗糙度值在Ra0.2μm以下。

图6-48 在车床上挤压较大孔

图6-49 刀具式挤压轮

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。