1.液压系统产生漏油的原因及主要泄漏部位

液压系统漏油的原因是错综复杂的,主要的有振动、腐蚀、压差、温度、装配不良等。实践中,一处泄漏可能由一种原因造成,也可能是几种原因同时作用的结果,单因素的与多因素的约各占50%。

液压系统漏油的地方很多,但主要有接头、接合面、密封面以及壳体(包括焊缝)等。人们通常是以提高几何精度、降低结合面表面粗糙度值和加强密封的方法来解决泄漏问题。

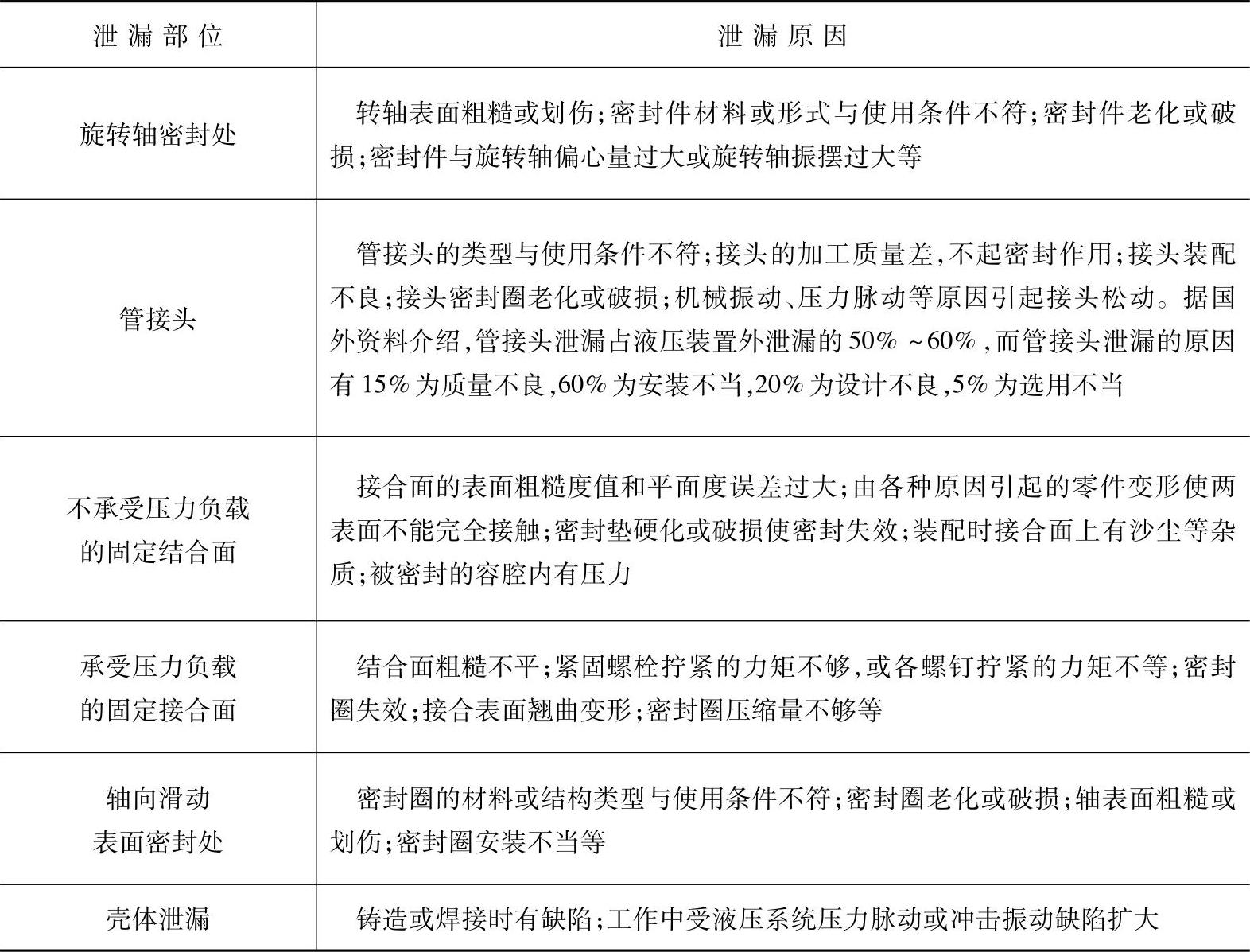

液压系统泄漏的主要部位及原因,见表8-14。

表8-14 液压系统泄漏的主要部位及原因

2.液压缸泄漏的原因、泄漏部位及预防措施

对于液压缸来说,其活塞杆表面经常与各种杂质接触,特别是那些在恶劣条件下工作的液压设备,活塞杆表面经常粘附粉尘、泥土、风雨、盐雾等,受到石块等硬性物质打击的机会也相当多。从使用过程来看,在液压缸最大外伸时受外力作用的可能性也很大,因此,防止液压缸泄漏是一个非常难解决的问题。

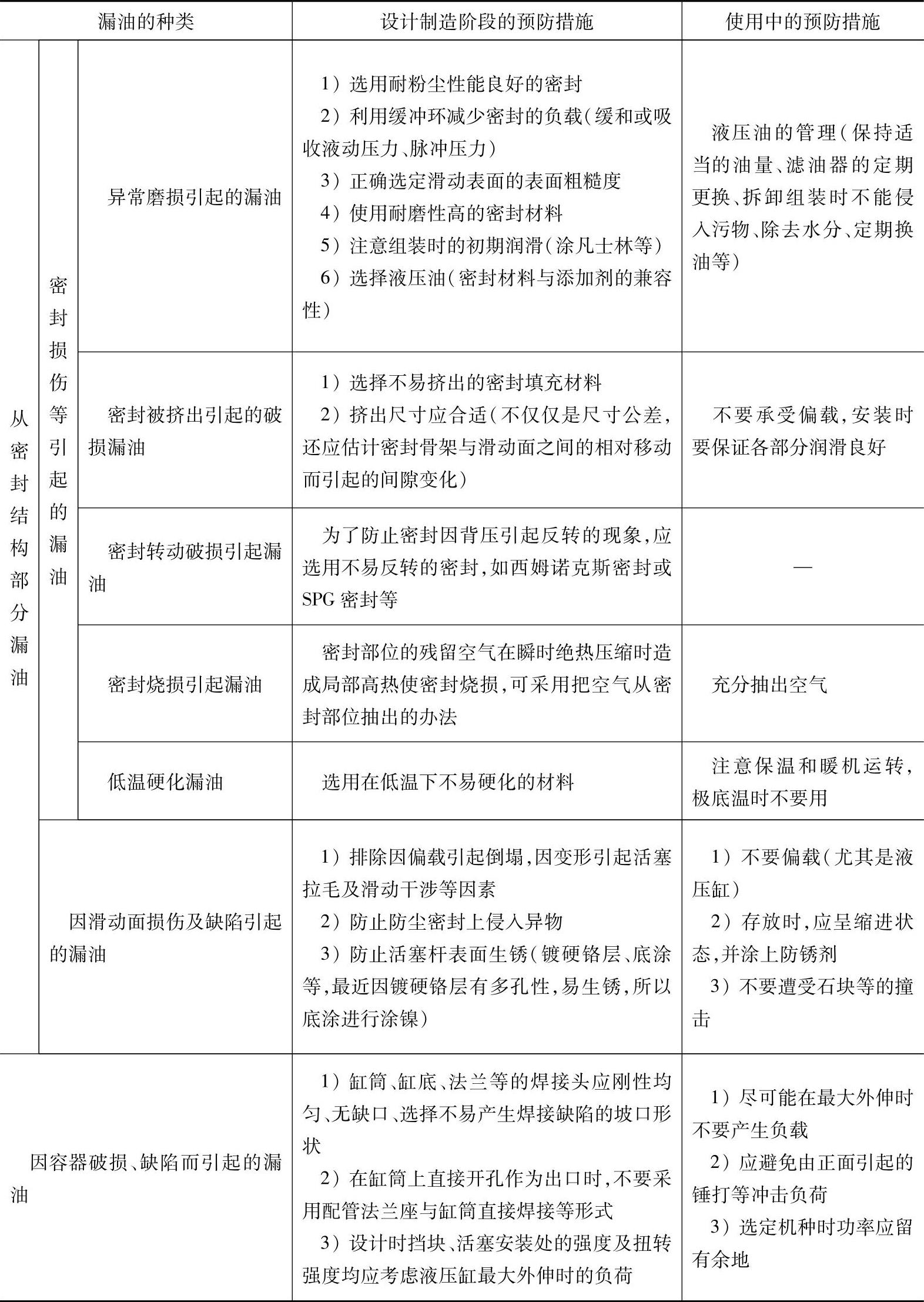

液压缸泄漏,大致可分为密封结构的内泄漏和外泄漏以及因液压缸破损而引起的漏油。表8-15归纳了防止工程机械液压缸漏油的对策,其他设备上使用的液压缸的防止漏油的措施也基本以此为基础进行制订。

表8-15 防止工程机械液压缸漏油的对策

3.各种液压控制元件泄漏及解决方法

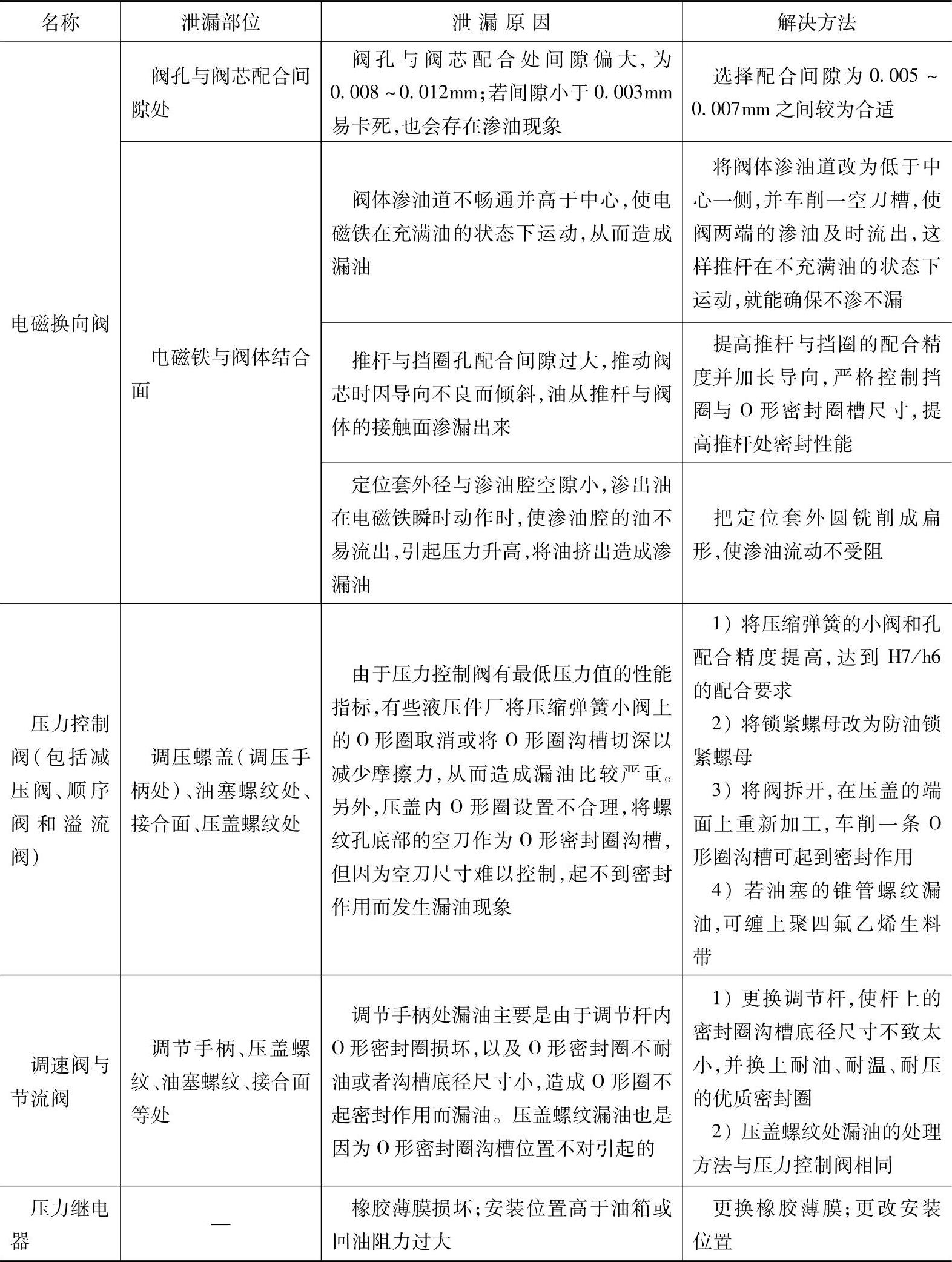

表8-16列出了典型液压控制元件泄漏的主要部位、原因及解决方法。

表8-16 典型液压控制元件泄漏的主要部位、原因及解决方法

4.油封泄漏的原因、形态特征及解决方法

油封是旋转轴的密封件,其作用是防止液体沿旋转轴向外泄漏并防止外部杂物侵入机体内部。由于油封结构简单、安装容易、成本低廉、应用广泛,目前,液压泵、液压马达的旋转轴密封大多采用油封。

一般认为油封封油的主要原理是唇边与轴的界面之间形成稳定的油膜,即油封在滑动中,其唇部与轴之间形成粘性油膜,以保护滑动表面,避免由于唇部和轴直接接触而产生损伤和磨损,防止泄漏,这就是边界润滑理论。为了防止泄漏,应让油膜不连续,但过分强调油膜不连续,则又不能得到所希望的长期稳定的工作性能。也有人认为,影响油封密封能力的直接因素是径向力的分布(油膜厚度是随径向力的大小而变化的),他们经实测及计算油封工作的径向力分布后认为,径向力分布越尖锐,密封作用就越好。因此在油封的结构设计、胶料配方和使用时,都要为形成薄而稳定的油膜提供条件。

(1)导致油封处泄漏的主要因素 油封处漏油与过盈量、圆周速度、压力、油温、轴的表面粗糙度、轴的偏心量与密封介质的相容性及合理安装等因素有关。

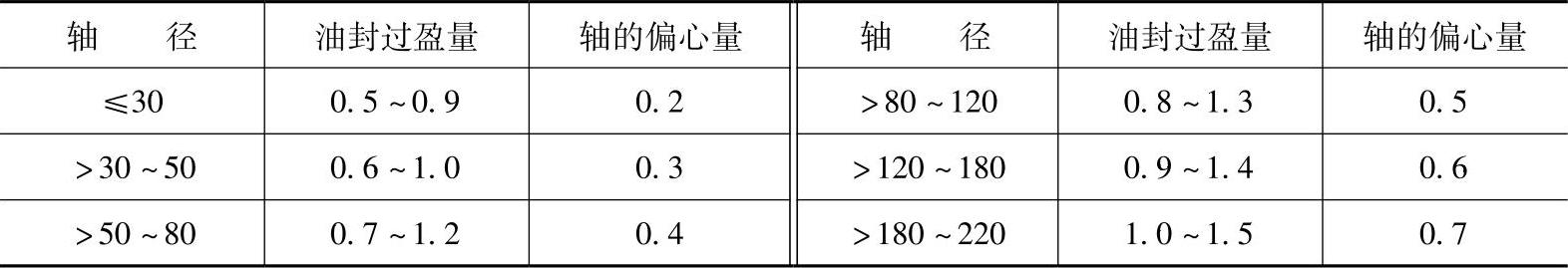

1)过盈量。唇边内径过盈量的大小与径向力有关。过盈量过小,则补偿偏心能力较差,容易导致泄漏。一般采用的过盈量设计值见表8-17。

表8-17 油封的过盈量和轴的偏心量 (单位:mm)

2)圆周速度。轴的圆周速度是影响油封工作寿命、导致泄漏的重要因素。在一定的接触压力下,相对运动的速度越高,越容易造成油封橡胶老化和唇边烧伤。油封橡胶老化和唇边烧伤后,将严重影响其工作性能,导致油封处漏油。一般无骨架油封的圆周速度在7m/s以内。

3)压力。油封的承压力一般都较差,压力超过0.05MPa时,油封的腰部就要打弯,致使接触宽度增加。因此,在有压力时,不能用普通油封而应采用耐压支承圈或耐压型油封(其腰部粗短,并以金属骨架加强腰部),否则油封会很快损坏。

4)油温也是影响油封密封性和寿命的主要因素。实验表明,油温在100℃以下时丁腈橡胶双向回流油封寿命是很长的,但是油温超过100℃时,其寿命就大大缩短。

5)轴的表面粗糙度。一般当轴的圆周速度v<4m/s时,轴的表面粗糙度Ra应小于1.6μm,而当v>4m/s时,Ra应小于0.4μm。但其表面粗糙度值也不宜过低,否则轴表面与油封唇边之间难以形成润滑油膜,在高速运转时油封易烧伤。

6)轴的偏心量。轴的偏心会造成油封的磨损和泄漏,因此偏心量应控制在表8-17所规定的范围内。

7)密封介质的相容性。丁腈橡胶在100℃以下时,对石油基液压油有良好的稳定性,因而国产油封大多采用丁腈橡胶。要求在-50~180℃内工作时,可选用硅橡胶和氟橡胶。最近出现的氯醇橡胶具有良好的弹性,耐热耐寒和耐油性,是一种很有前途的油封材料。

8)油封的合理安装。在安装时,应注意油封的方向,不能装错,要保护唇边;如油封唇边上有深度超过50μm的伤痕,就有可能漏油;不要和所要通过的螺纹、键槽、花键相碰;不要用锤子将油封敲入,而要用专用工具安装;安装前应在唇部涂抹一些润滑油脂,以防止初期运转时因缺油而烧坏;不要使弹簧脱落;不能沾有铁屑和砂土等。(https://www.xing528.com)

5.密封不当而引起的泄漏及解决方法

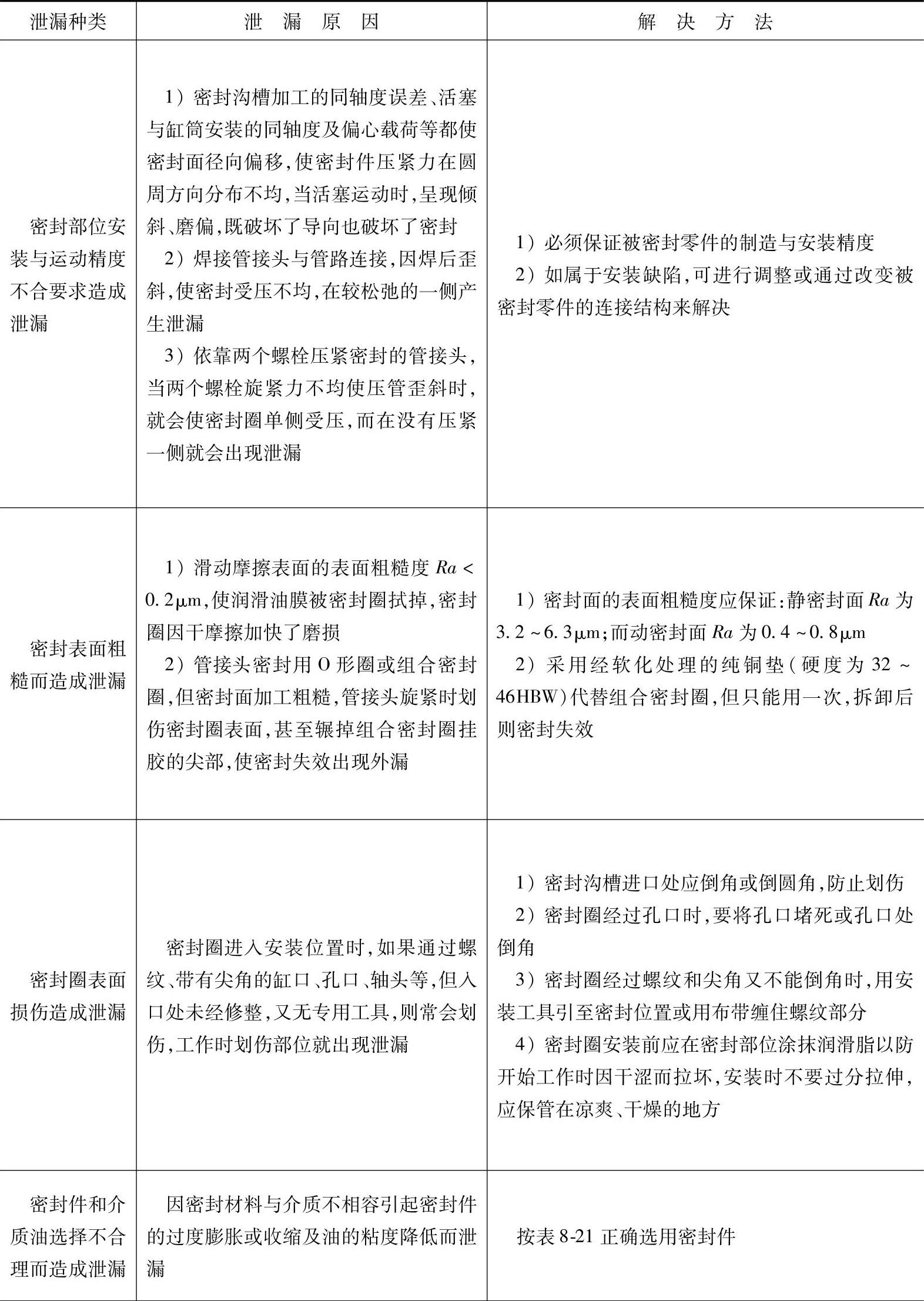

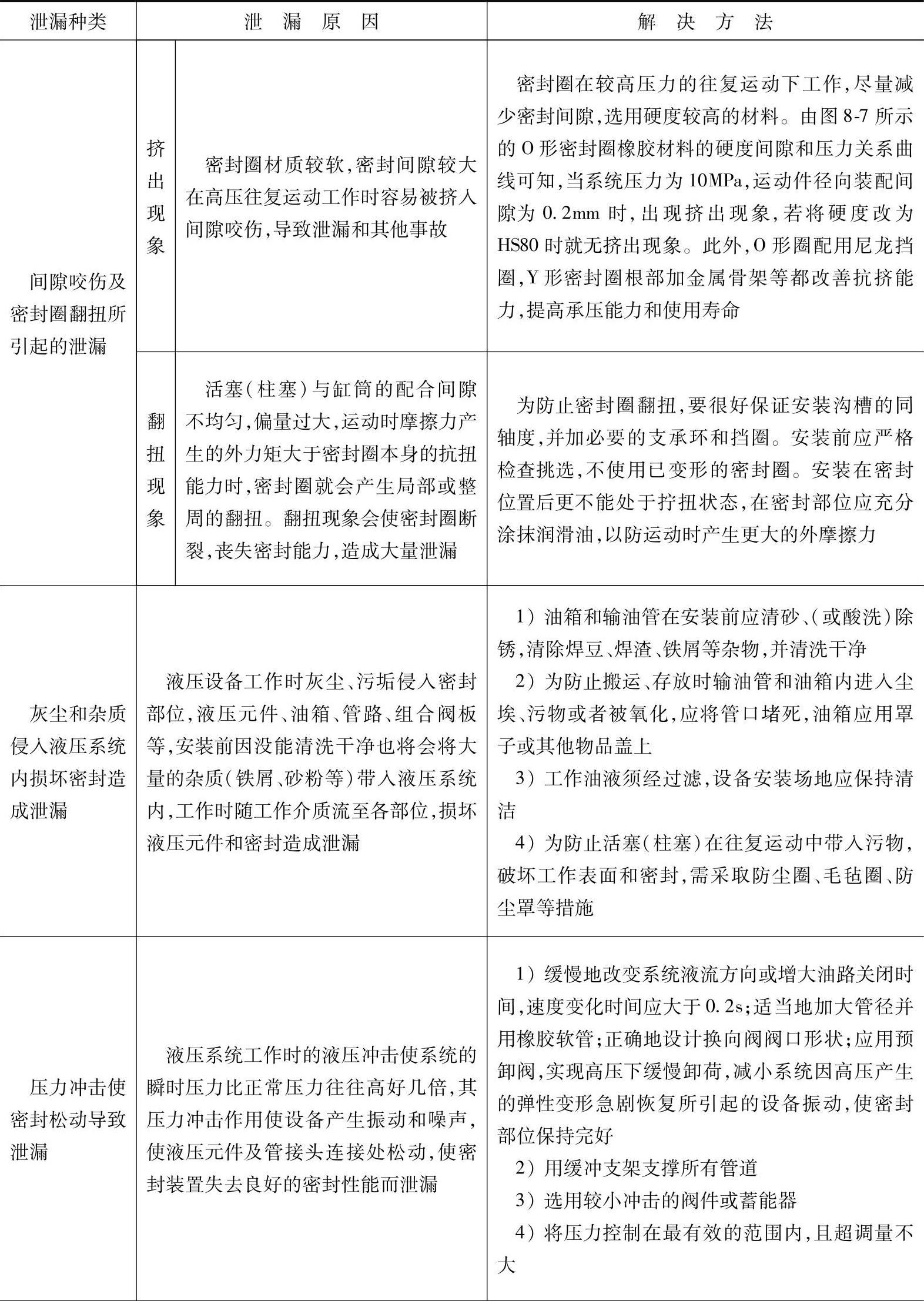

为使读者更好地了解和掌握液压设备泄漏的原因,更合理地选择密封装置及相应的措施治理泄漏,提高液压组件及系统的正确使用率,分别针对密封件压缩量选择、密封部位安装、密封圈表面损伤、间隙咬伤及密封圈翻扭等方面进行了汇总,见表8-18。

表8-18 密封不当而引起的泄漏及解决方法

(续)

(续)

(续)

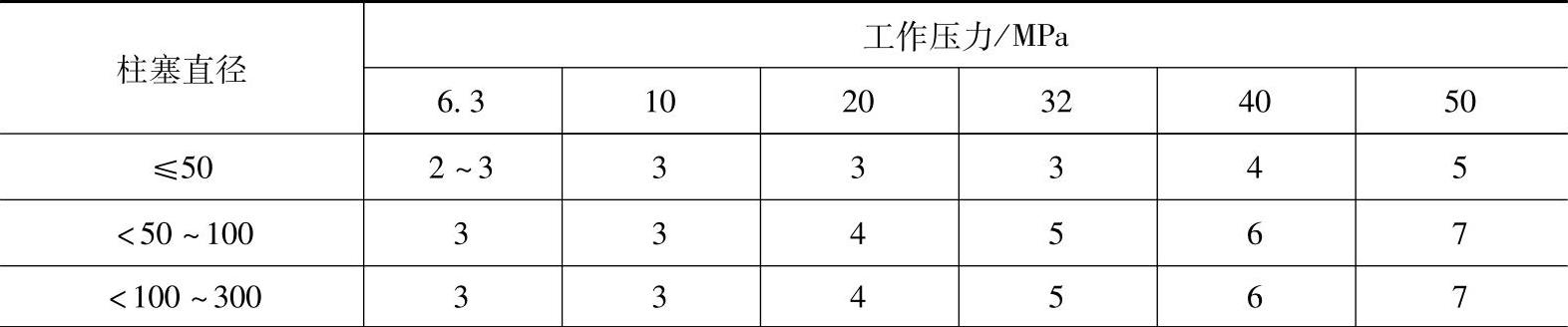

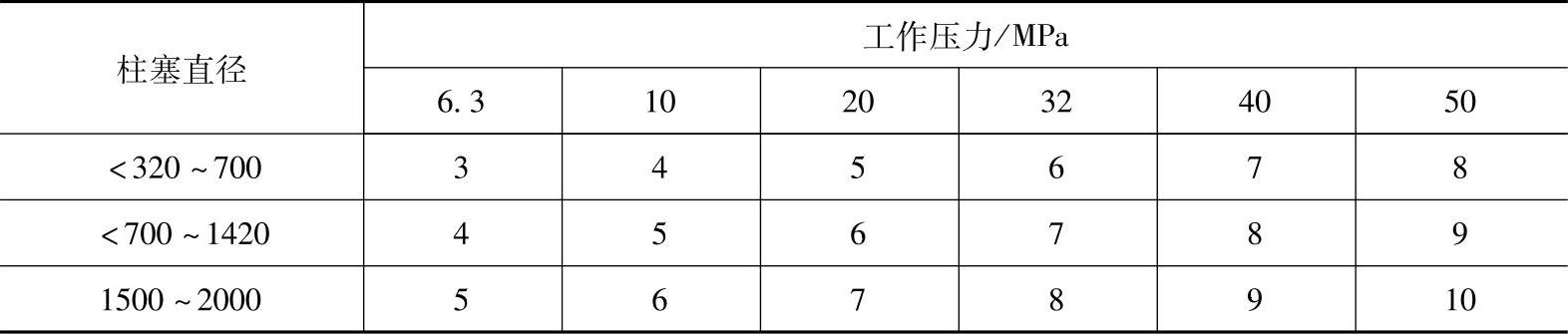

表8-19 压缩量参考值

表8-20 V形密封圈数量的选择

(续)

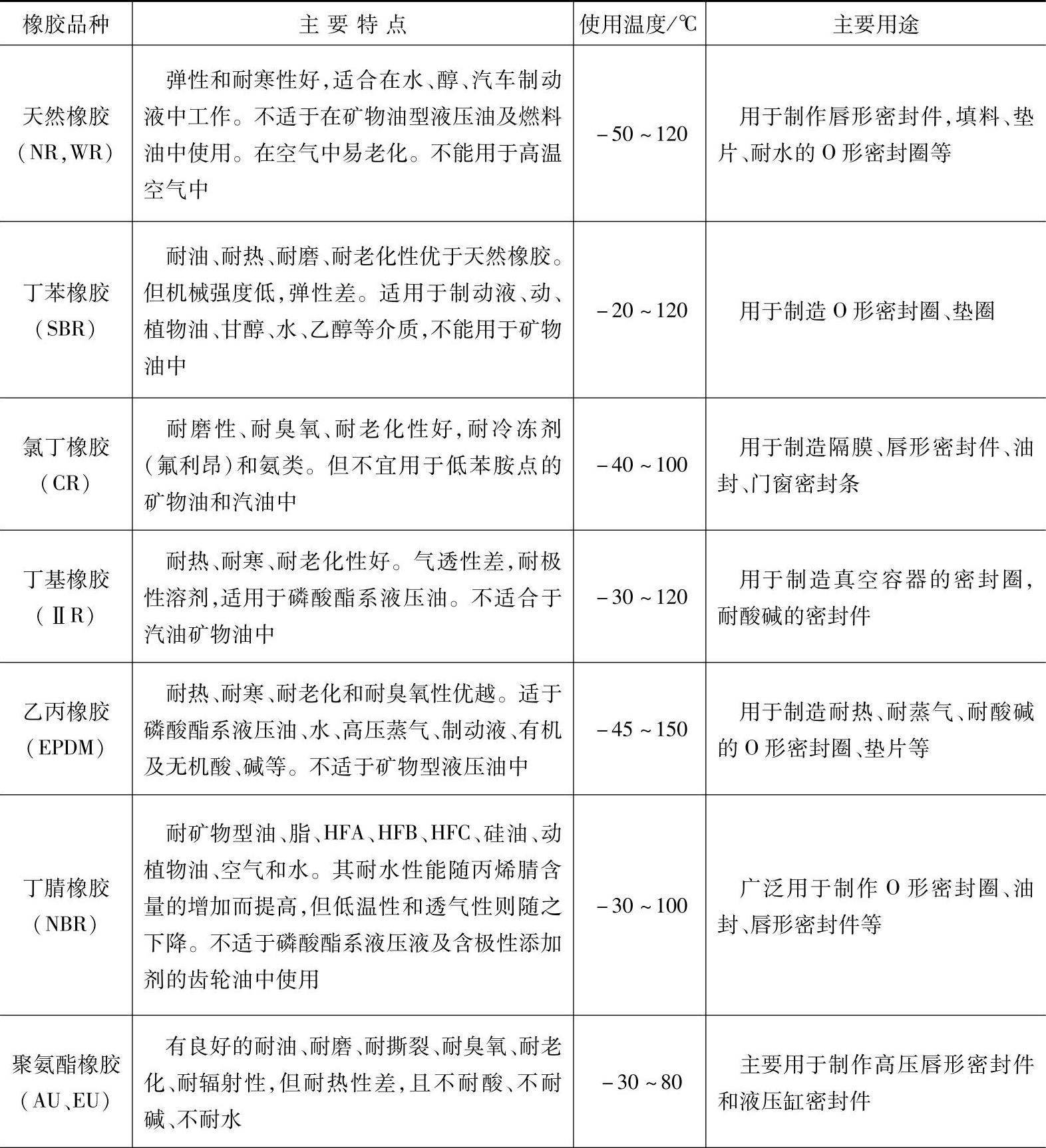

表8-21 各种橡胶材料的特点及适用范围

(续)

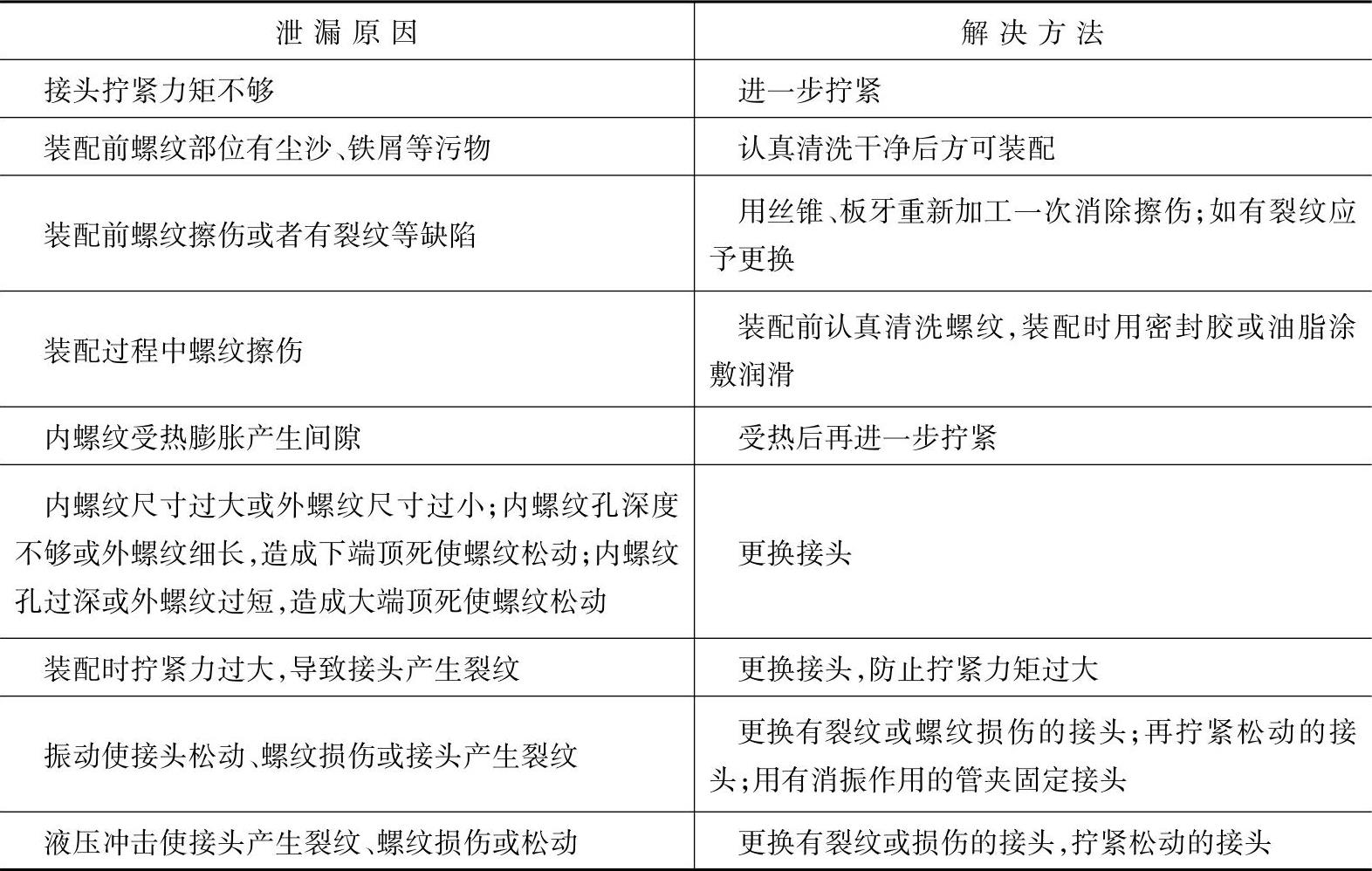

6.锥螺纹联接的泄漏部位、泄漏原因与解决方法

锥螺纹联接是以内外螺纹牙形成表面的全面而紧密压紧来实现密封的,其密封性能主要取决于内外螺纹的几何形状精度及螺纹表面粗糙度。然而,一般的锥螺纹要达到密封要求是不容易的,因装配后,常在螺纹牙顶与牙底之间存在间隙,形成了一条螺旋形的泄漏通道,如图8-8所示。锥螺纹由于制造精度很难达到要求,故密封性能差。不过,锥螺纹结构简单,既起到紧固作用,又起密封作用,所以在低压场合及润滑油路中使用,如用聚四氟乙烯塑料密封带缠绕锥螺纹,对小口径螺纹的密封性较好。在不常拆卸处可采用液态密封胶涂敷外锥螺纹,拧入后有粘接密封作用。使用锥螺纹连接时,常见的泄漏原因及解决方法见表8-22。

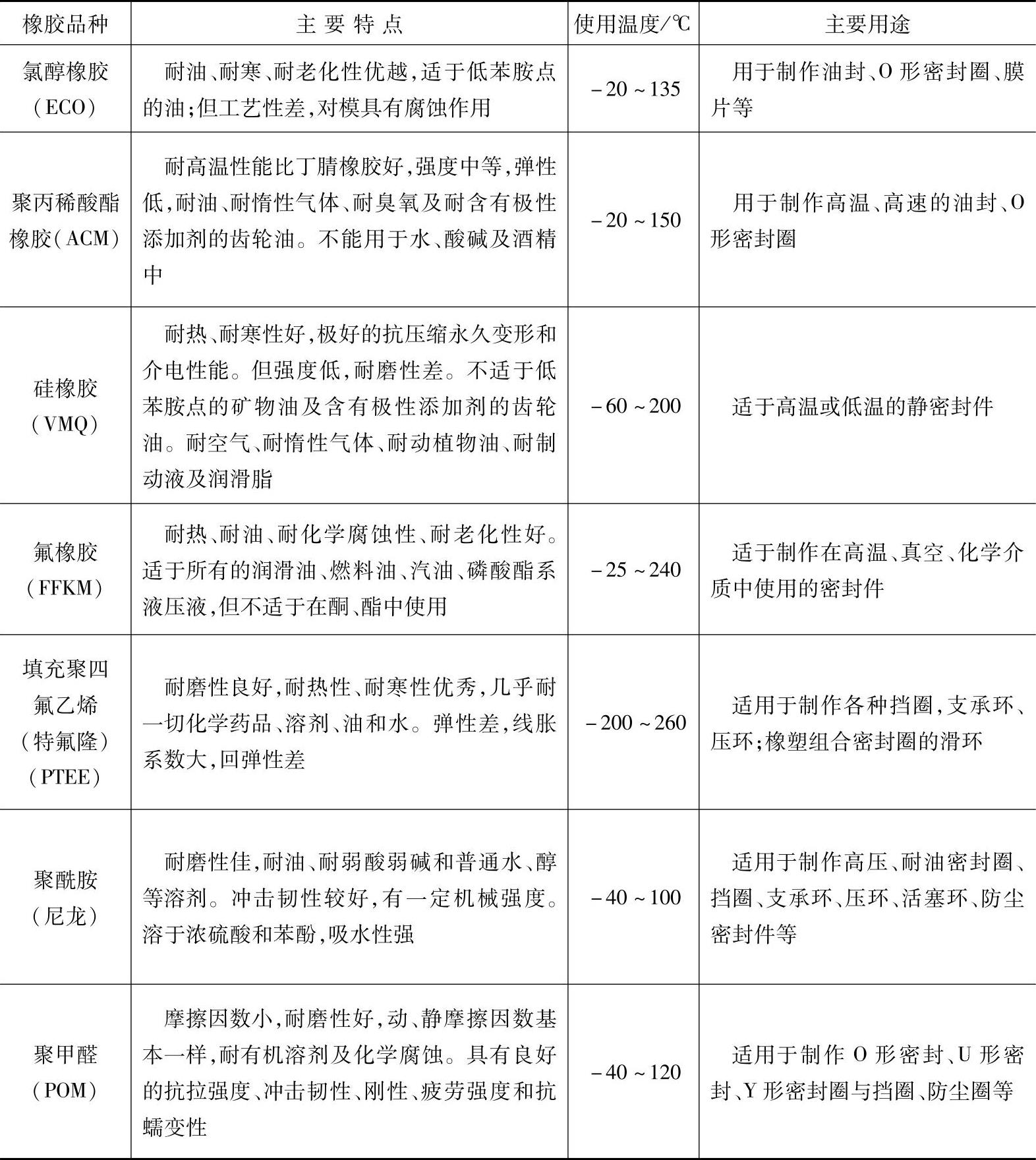

图8-7 橡胶硬度、间隙和压力之关系

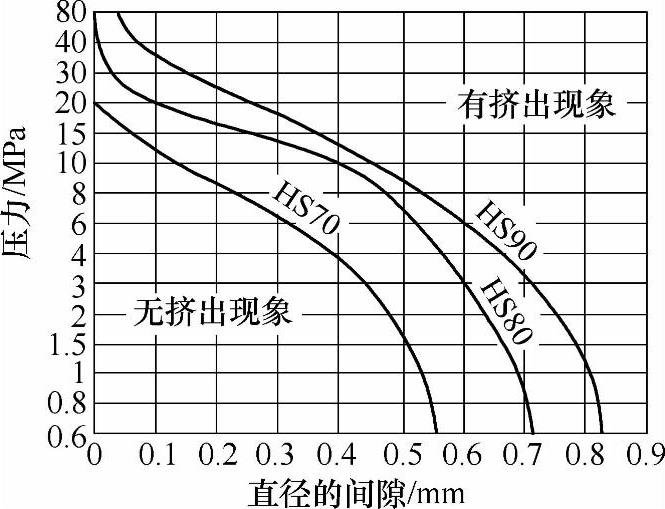

图8-8 锥螺纹连接的泄漏通道

表8-22 锥螺纹联接的泄漏原因与解决方法

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。