1.CR技术的基本过程

CR技术检测的主要过程如下:

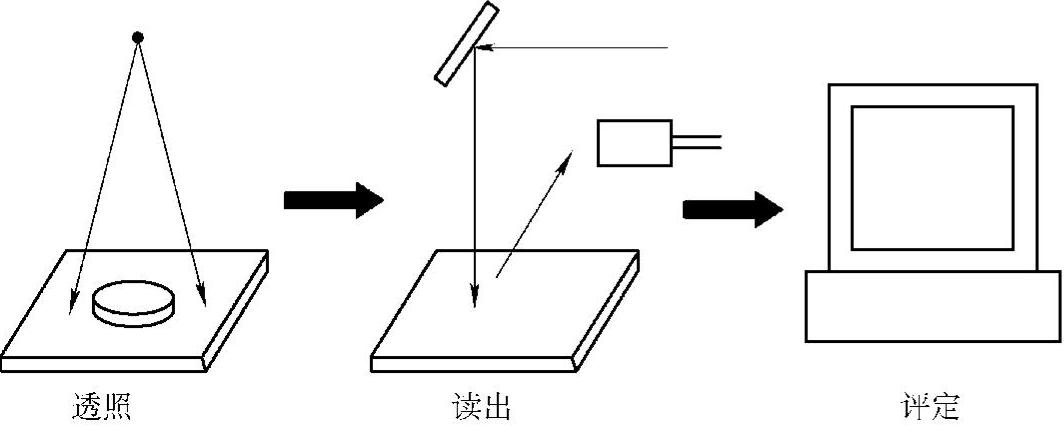

透照→IP板读出→评定

图2.2-96给出了检测的主要过程示意图。与胶片射线照相检测技术比较,CR技术的主要不同是,采用储存荧光成像板代替胶片接受射线照射,通过扫描器读出,直接获得数字化的图像。由此,产生了其技术上与胶片射线照相检测技术的差异。

2.CR技术的控制

按照有关标准的规定,对CR技术也需要与胶片射线照相检测技术一样进行控制。控制的主要方面也分成:技术级别、IP系统选择、透照布置、透照参数、散射防护、图像要求等方面。

在欧洲的有关标准中,将CR技术也分成A、B两级,A级是基本技术,B级是高级技术,并指出,存在比B级更高灵敏度的技术,其有关参数由合同双方规定确定。

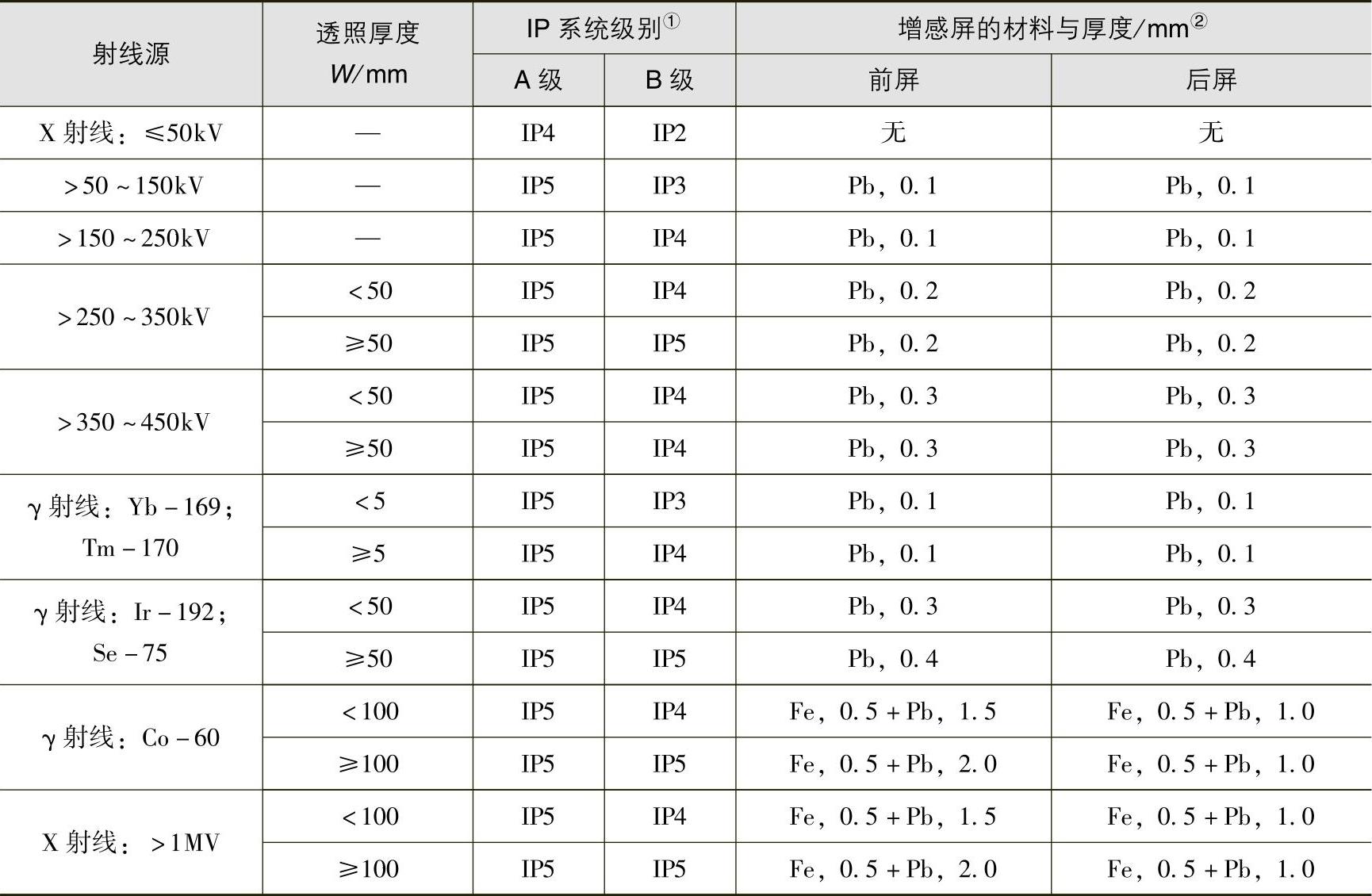

IP板系统依据被检测对象的材料与厚度、采用的射线源类型和能量、选用的技术级别选择,其最低要求应符合表2.2-47和表2.2-48的规定。

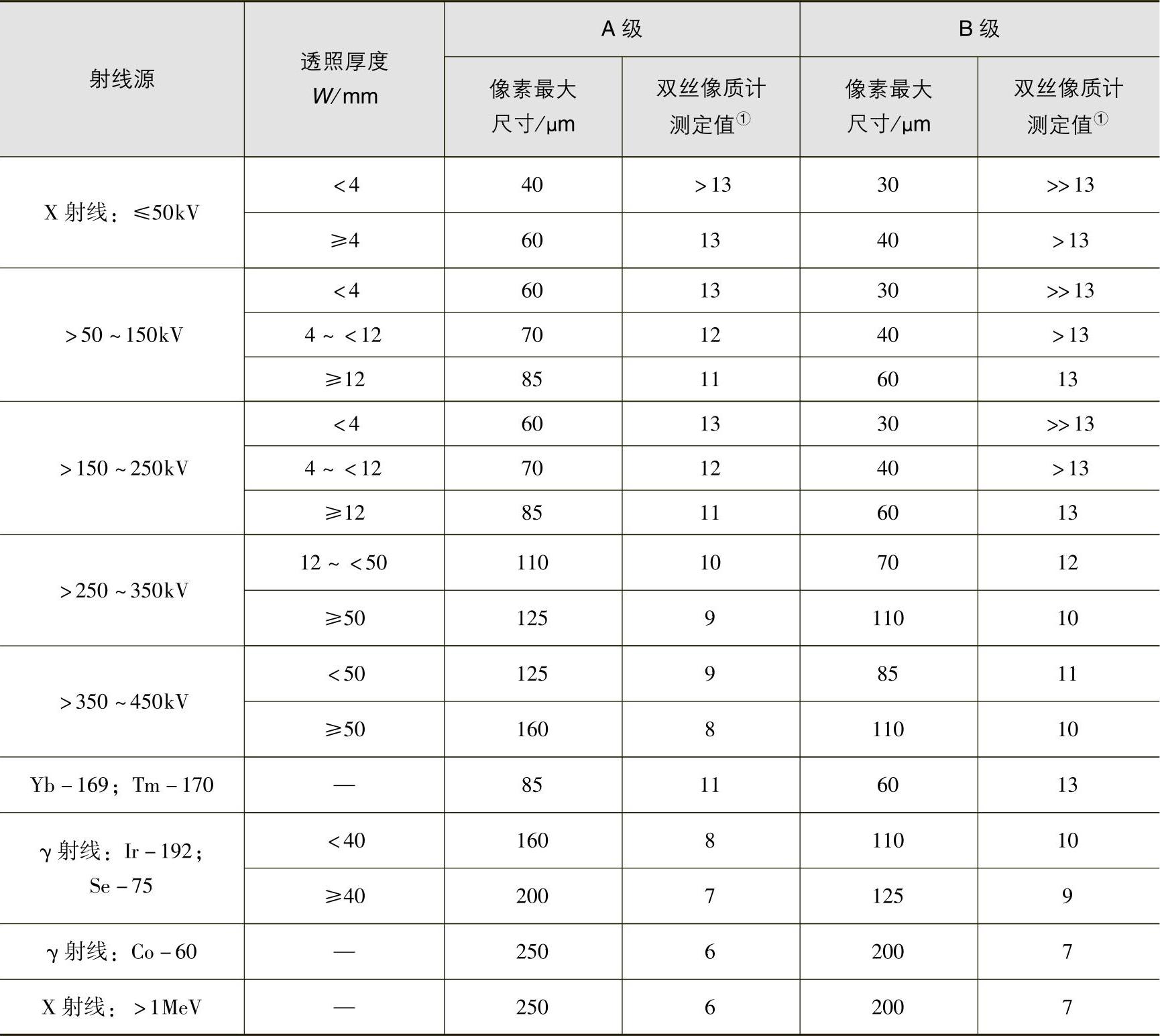

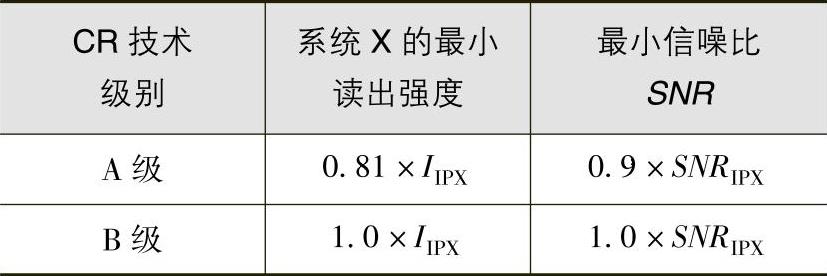

关于透照布置、透照参数、散射线防护等的控制,类似于胶片射线照相检测技术。对CR图像除了要求采用线型像质计测定图像质量外,还要求控制图像的最大不清晰度、像素尺寸、最小信噪比SNR、最小读出强度IIPX。最小信噪比SNR和最小读出强度IIPX的要求见表2.2-49和表2.2-50。

图2.2-96 CR技术检测的主要过程

表2.2-47 钢、铜、镍基合金应选择的IP系统与增感屏

①可以采用更好类别的IP系统。

②对(Fe+Pb)的组合屏,使用时Fe屏应位于IP板和Pb屏之间。可以用Cu、Ti、W代替Fe,只要像质计灵敏度符合要求即可。

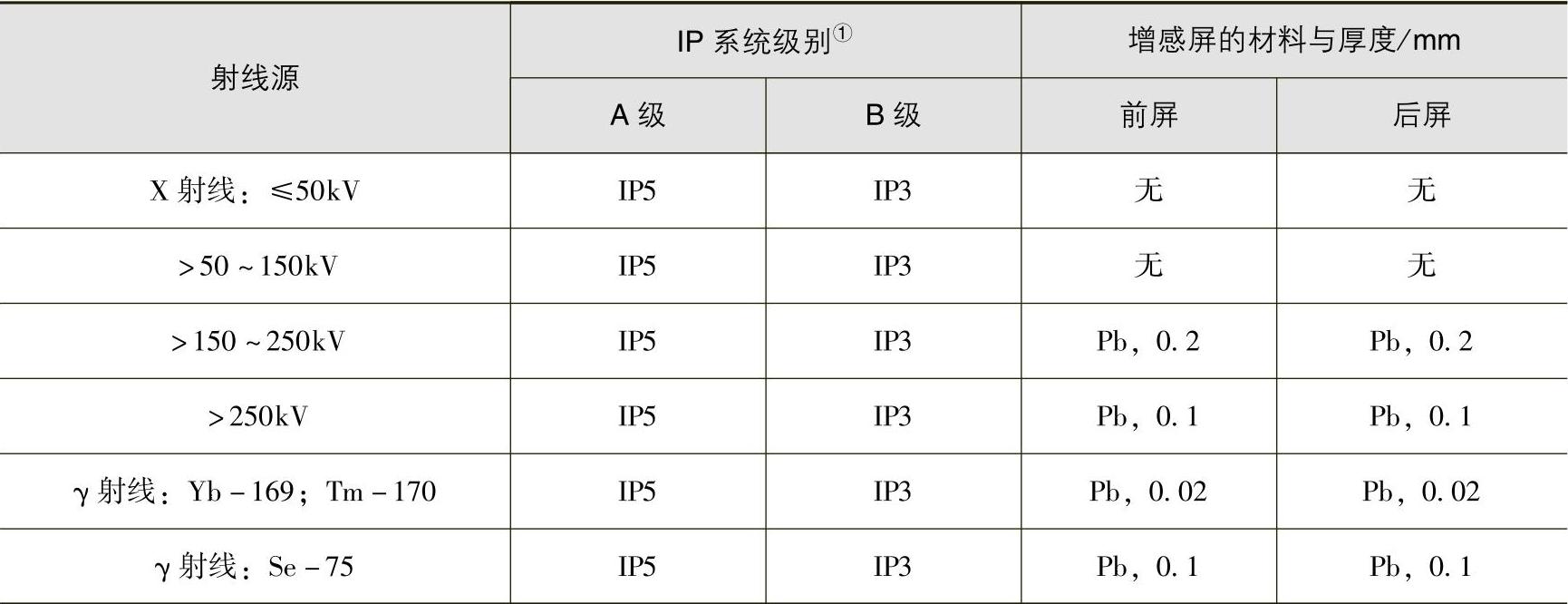

表2.2-48 铝与铝合金、钛与钛合金应选择的IP系统与增感屏

(https://www.xing528.com)

(https://www.xing528.com)

①可以采用更好类别的IP系统。

表2.2-49 CR图像的最大不清晰度与像素尺寸的最低要求

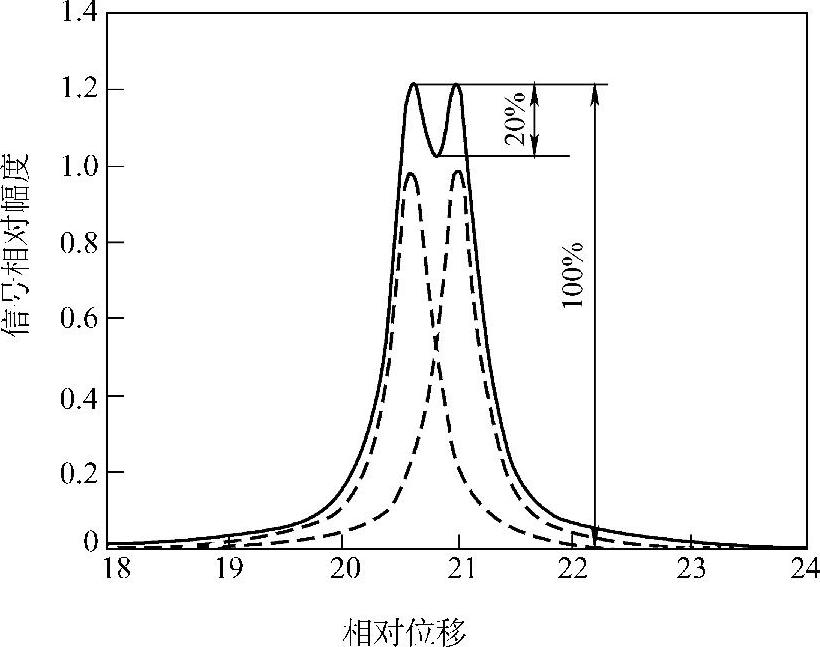

①值中带“>”的值表示第13号丝对可分辨的间隔深度应大于20%;值中带“>>”的值表示第13号丝对可分辨的间隔深度应大于50%。可分辨的间隔意义如图2.2-97所示。

图2.2-97 分辨力识别要求

3.CR技术的特点和应用

与胶片射线照相检测技术相比,CR技术具有的主要特点可归纳为:

1)曝光量可减少10%~60%或更多(视IP成像板特点)。

2)具有远大于胶片射线照相检测技术的动态范围。

表2.2-50 CR图像的信噪比与最小读出强度的最低要求

注:X为IP板的类别,SNRIPX为该类别IP板的最小信噪比值,IIPX为该类别IP板满足最小信噪比时的最小读出强度值。

3)可以直接得到数字化的图像文件。

但由于CR系统本身空间分辨力低于胶片系统,因此目前对小厚度范围,其图像质量在对细小缺陷(如小裂纹)检测方面,达不到胶片射线照相检测技术的水平。

已有文献报道,CR技术已成功应用在一些重要方面,如石油、电力、化工、核工业和航空工业等。在航空工业已应用于飞机结构:叶片、发动机等的检测。对管路腐蚀壁厚的测定,其精度可达到0.2~0.3mm。此外,还应用到了桥梁结构的检查。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。