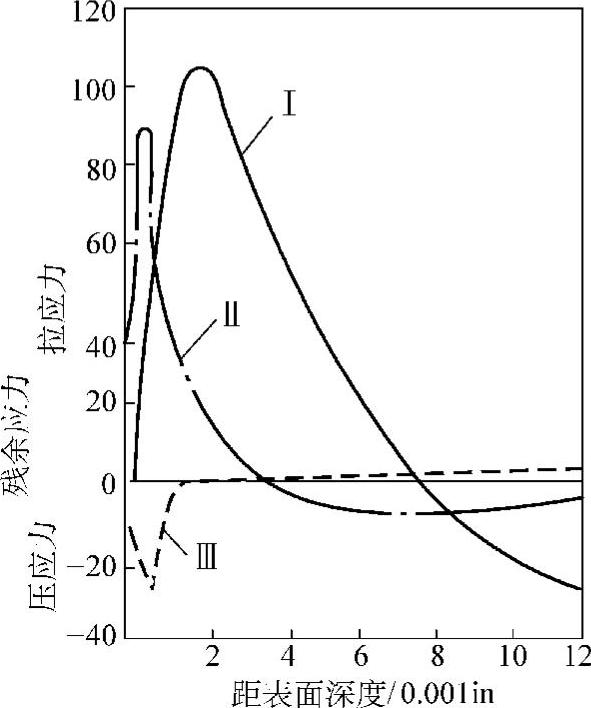

多数机加工和磨削都会产生热量和塑性变形,以致在工件表面产生程度不同的残余应力。这些残余应力一般存在于0.01~0.5mm的表层范围内。图5.4-23显示了磨削产生的应力分布类型,类型Ⅰ为高应力磨削产生高拉伸应力;类型Ⅱ表面的残余应力为压应力,但在表面下变成拉应力;在类型Ⅲ中,无拉应力出现,却在表层产生了较高的压应力。从使用角度看,类型Ⅰ的较高表面拉应力会降低疲劳寿命,使关键的一些零部件(轴承、齿轮、凸轮轴、曲轴铸件、结构件)存在早期疲劳损坏的危险,而类型Ⅲ,压应力大大改善了耐疲劳性,提高了使用寿命。

图5.4-23 几种不同磨削加工产生的残余应力分布

磨削中产生的残余应力来源于两方面,其一是切削作用使表面层拉伸变形,结果是残余压应力。另外由于不当的磨削产生过多热量,表面受到压缩,引起残余拉应力,两个因素综合效应,便导致了最终应力分布。

如果硬化工件作不恰当的磨削,产生的热量和塑性变形,便会产生所谓的磨焦现象。此情况下不仅应力变化,同时引起金相组织变化。磨削灼伤可分为两种,一是再回火型,一是再硬化型。在再次回火灼伤情况下,回火后的工件表面研磨时,若曝露于过度回火或再回火温度下,会产生浅浅的表面缺陷,该处硬度低,压应力释放,并可能转变成拉应力。在磨焦再硬化型中,由于磨削局部表面温度已超过相转换温度,磨削冷却液使淬火表面恢复到未回火的脆性马氏体状态。

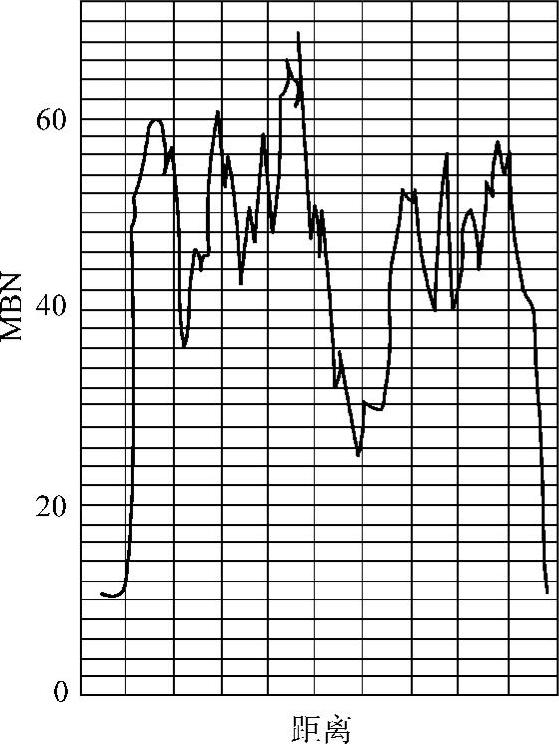

由再次回火效应造成的微观组织软化和压应力的降低,引起巴克豪森噪声水平提高。只要工件的转变温度低于相转变温度,这种提高就与磨焦灼伤程度成正比例关系。对于再次硬化型的灼伤,伴随着未回火的坚硬马氏体的形成,将会引起MBN水平的局部降低。(https://www.xing528.com)

图5.2-24、图5.4-25表示了工件磨焦部分MBN信号值增高,而完好部分MBN值明显低。

图5.4-24 凸轮轴凸出区磨焦后的巴克豪森噪声

由于磨削应力和磨焦可能显著降低表面耐疲劳性,因而在零部件投入运行之前,对其检测是重要的。酸浸蚀法是检测磨削灼烧的传统方法,但其检测速度慢,对环境有污染,不能准确定量地给出测试结果,且对某些钢种不适用,因此该方法的应用有很大的局限性。而MBN法则快速、准确,因此不少国家的轴承、齿轮、活塞杆、凸轮轴、曲柄轴等采用MBN法对磨削工件表面进行综合无损检测。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。