1.棒材表面的涡流检测方法

棒材的涡流探伤方法和探伤设备模式大体上分为三种,即穿过式涡流探伤、旋转点探头式涡流探伤和钢棒螺旋前进的涡流探伤。

(1)穿过式涡流探伤穿过式涡流探伤法因使用穿过式检测线圈而得名,如图11.5-14所示。直径在2~100mm范围的钢棒,可以采用穿过式涡流探伤。穿过式涡流探伤的特点是检测速度快,使用单通道探头和仪器即能实现对整个钢棒表面的检查。穿过式检测线圈对沿钢棒轴向分布的裂纹不是很敏感,而且钢棒的直径越大,裂纹的检出灵敏度越低。可见,大直径钢棒不宜使用穿过式涡流探伤。

图11.5-14 穿过式检测线圈

铁磁性钢棒的穿过式涡流探伤需要使用磁饱和装置,用以消除钢棒中的磁导率分布不均匀对涡流探伤的干扰。钢棒探伤中特别要注意磁饱和装置的设计和磁化电流的施加。一般来说,钢棒的饱和磁化需要比较大的磁场强度,例如一根ϕ32mm的钢棒若要达到良好的涡流检测信噪比,需要大约1900Oe的磁场强度,这要比相同直径的钢管所需的磁场强度大得多。

钢棒穿过式涡流探伤中,另一个需要注意的问题是探伤后的退磁处理。如果说在钢管涡流探伤后尚可采用单一的交流退磁来消除管壁中的剩磁的话,则钢棒的退磁必须增加使用直流退磁技术。我们知道,交流电有趋肤效应,且越靠近棒材中心处的磁场强度越弱。所以,单独使用交流退磁不能消除干净钢棒中的剩磁。

(2)旋转点探头式涡流探伤在对钢棒表面检测灵敏度要求较高的场合,可以使用旋转点探头式涡流探伤方式。旋转点探头式涡流探伤是点探头围绕钢棒旋转而钢棒直线前进的自动化探伤方式。带动点探头旋转的装置是旋转盘,俗称旋转头,如图11.5-15所示。点探头置于旋转头中,当钢棒通过旋转头时,点探头即完成对钢棒表面的扫查。按照标准,这种探伤方式的适用范围也是直径为2~100mm的钢棒。

图11.5-15 旋转头装置

由于点探头的检测灵敏度较高,所以旋转点探头式涡流探伤一般是在对钢棒质量要求较高时使用。旋转点探头式涡流探伤往往与穿过式涡流探伤合并使用,这是因为旋转点探头对沿钢棒轴向分布的裂纹比较敏感,而穿过式线圈对沿钢棒周向分布的裂纹比较敏感,两者正好相互补充。

如果采用旋转点探头式涡流探伤法对钢棒表面进行检测,可免去磁饱和装置。但与穿过式涡流探伤相比,它增加了旋转头装置,旋转头的造价较高。

一般来说,钢棒直径越大,旋转头的转速越慢,而且大直径的旋转头难于制作,所以旋转点探头式涡流探伤比较适合于中、小直径钢棒的检测。此外,由于点探头的灵敏度较高,所以它适于表面比较光洁的磨光钢棒的检测。对于热轧钢棒等表面粗糙和带有氧化铁皮的钢棒,不宜采用旋转点探头式涡流探伤。

在旋转点探头式涡流探伤中使用的旋转头,其功能除了带动点探头旋转外,它还具有信号耦合作用,即把点探头获得的检测信号传递给涡流探伤仪。现在,制造信号耦合效率达到90%的旋转头已不成问题。然而,使用旋转头的主要问题是点探头旋转中的提离效应,特别是在钢棒弯曲度较大时,探头与钢棒表面之间的间隙波动较大,会产生很大的提离噪声。为了抑制钢棒检测中的提离效应,可以采用以下措施:

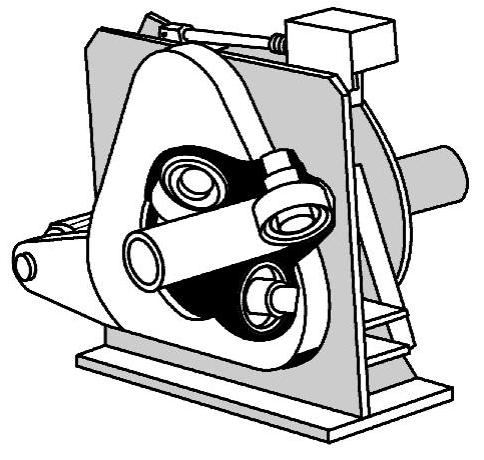

1)使用定心装置:使用三辊定心装置使钢棒与旋转头保持同心,常用的三辊定心装置如图11.5-16所示。这种定心装置的三个夹持辊可以通过手柄进行张合调节,以适应不同直径的钢棒。探伤前,先将辊轮调到离开钢棒一定的距离,当钢棒进入定心装置后,由气缸或弹簧带动辊轮压紧钢棒。

图11.5-16 常用的三辊定心装置

2)使用间隙补偿技术:近些年来,点探头涡流探伤的间隙补偿技术发展很快。它们有些是点探头本身具有距离补偿功能,也有些是利用仪器的电子电路或计算机处理进行信号幅度补偿。不管是探头补偿还是仪器补偿,它们抑制提离效应的动态范围均不很大,一般还需要联合使用钢棒的机械定心方法。

采用抑制提离效应的手段后,钢棒的旋转点探头式涡流探伤可以获得很好的检测效果,很多过去不能检查的高精度棒材,现在都可以采用旋转点探头式涡流探伤法进行检测。

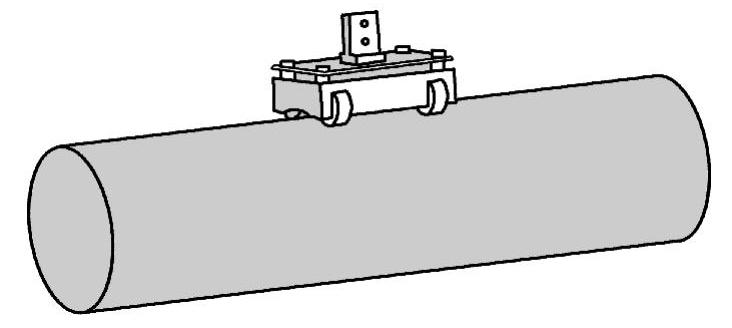

(3)钢棒螺旋前进的涡流探伤当钢棒的直径较大时,由于不宜使用穿过式和旋转点探头式的涡流探伤方法,所以可以考虑采用点探头固定不动、钢棒螺旋前进的涡流探伤方式,如图11.5-17所示。(https://www.xing528.com)

图11.5-17 点探头固定不动、钢棒螺旋前进的涡流探伤

与穿过式和旋转点探头式探伤相比较,钢棒螺旋前进的探伤有两点不同:①这种设备的传输滚道是带动钢棒螺旋前进的螺旋传输滚道。通过调整滚道上滚轮的角度,可以改变钢棒螺旋前进的螺距,进而变化钢棒的探伤速度。由于点探头的检测覆盖区域较小,所以要想提高钢棒的扫查探伤的速度,就需要增加探头和仪器的通道数量。尽管如此,这种探伤方式的检测速度仍然是较慢的;②检测装置的组成模式与穿过式和旋转点探头式探伤均不同。我们知道,当点探头较小时,无需使用磁饱和装置;而当点探头较大时,仍然需要使用磁饱和器来抑制磁噪声对探伤的影响。然而不论是否使用磁饱和器,这种设备的探头系统已不再是安放在检测台上的放置方式,它有一套探头跟踪装置,以确保探头与钢管表面保持恒定距离。

由于大直径钢棒的重量非常大,因此对于钢棒螺旋前进的涡流探伤设备而言,其牢固性是非常重要的。只有具有牢固结构的机械装备,才能获得良好而稳定的检测效果。

2.棒材表面的涡流探伤实例

(1)热轧钢棒的探伤热轧钢棒的表面缺陷检测一般使用穿过式涡流探伤法。因为穿过式线圈对钢棒中沿轧制方向延伸的裂纹、折叠等缺陷的检测效果不理想,所以它常与磁粉检查合并使用。磁粉法对轧辊印记和鳞状折叠缺陷反应不敏感,恰与穿过式涡流探伤法相互弥补。可见,采用两法并用的方式显然是合理的。

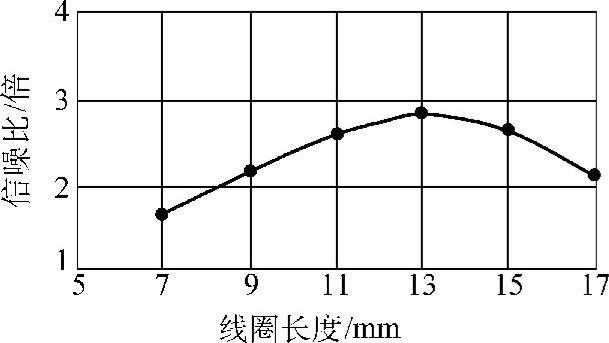

由于热轧钢棒表面比较粗糙,所以选择具有适当长径比的检测线圈有助于抑制棒材表面粗糙对探伤的影响。图11.5-18所示为线圈长度与信噪比的关系,它是一根直径为32mm的热轧钢棒,表面上有一条利用电腐蚀法加工的长10mm、深0.3mm的人工槽,在频率为2kHz、探伤速度为60m/min的试验条件下,用不同长度的穿过式线圈进行检测而得到的探伤结果。从图中可以看出,检测线圈长度在11~15mm范围时,得到的信噪比比较好。

图11.5-18 线圈长度与信噪比的关系

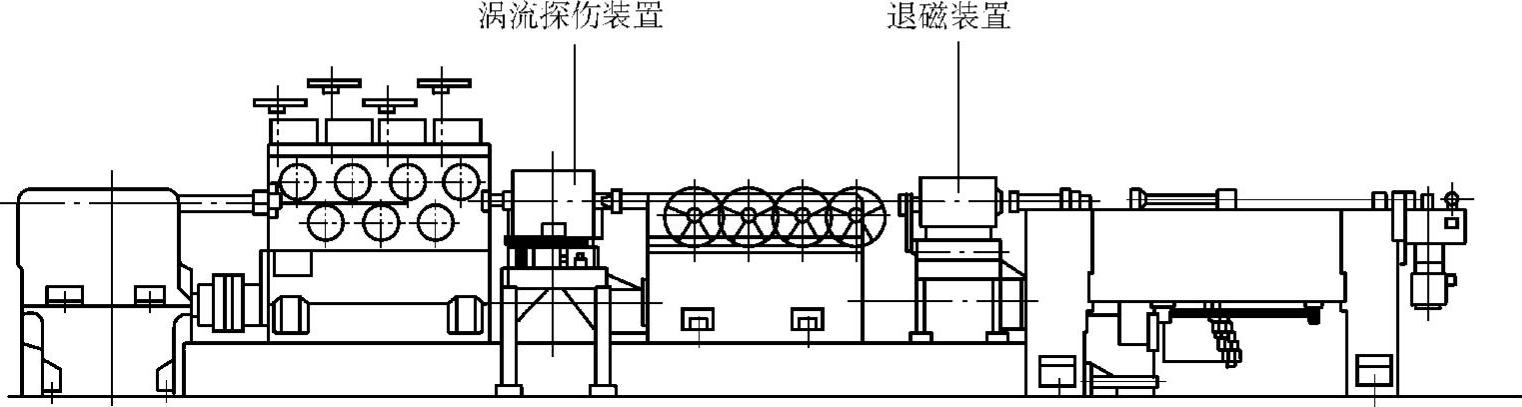

(2)冷拔钢棒的探伤冷拔钢棒采用穿过式线圈进行涡流探伤是比较容易的,这是因为冷拔钢棒的圆度好,可以使用填充系数较高的检测线圈;冷拔钢棒的表面比较光洁,容易获得较高的信噪比;另外,探伤速度与棒材的拉伸速度基本是同步的。现在有在冷拔机上安装涡流探伤装置,拔制出的钢棒直接进行涡流探伤,如图11.5-19所示。

图11.5-19 冷拔机上的钢棒涡流探伤装置

冷拔磨光钢棒由于表面光洁,所以即使使用穿过式线圈,检测灵敏度也很高。但是使用自比穿过式线圈检测钢棒存在的问题是:在检查长条缺陷时,只在缺陷的两个端部才产生信号,而在缺陷的中央部位没有反应。为检出长条缺陷,可以考虑采用穿过式线圈和旋转点探头联合探伤的方法。

(3)磨光钢棒的涡流探伤黑皮钢棒经过磨削、剪切和连续矫直后,就成了磨光棒材。

钢棒在轧制过程中,沿着轧制方向形成的纵长缺陷的检查,采用旋转点探头方法是目前通用的方法。由于磨光钢棒的表面光洁、圆度好,所以深度为100μm的缺陷能够很容易地检测出来。

磨光钢棒的探伤还常常采用旋转点探头式和穿过式的联合检查方法,其中,旋转点式线圈对检出长缺陷的效果较好,而穿过式线圈对检出独立的点状缺陷较为理想。两种方法并用的结果,能检出磨光钢棒表面和近表面中的大部分缺陷。

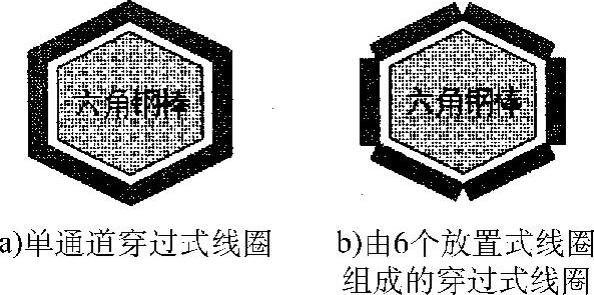

(4)六角钢棒的涡流检测对于六角钢棒的涡流检测,最适宜的方法是穿过式涡流探伤法,因为六角钢棒的断面形状不适于旋转点探头的旋转探伤。六角钢棒的表面缺陷大都是纵向的,在六角钢棒的规格不很大时,用穿过式线圈可以将这些缺陷检测出来。六角钢棒的穿过式检测线圈有两种模式:一种是如图11.5-20a所示的单通道穿过式线圈;另一种是如图11.5-20b所示的由6个放置式线圈组成的穿过式线圈,6个放置式线圈可以是彼此独立的6个探头,也可以相互差动连接组成一个穿过式线圈。

图11.5-20 六角钢棒的穿过式检测线圈

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。