1.压坯、烧结

压坯是将松散的粉末加工成具有一定形状和尺寸以及一定密度和强度的坯块。在常温下,粉末的成形以钢模压制使用最广泛,过程有称料、装模、压制和脱模。大量的一般粉末冶金中间件都用此法生产。压坯中的常见缺陷类型及形成原因如表11.6-2所示。

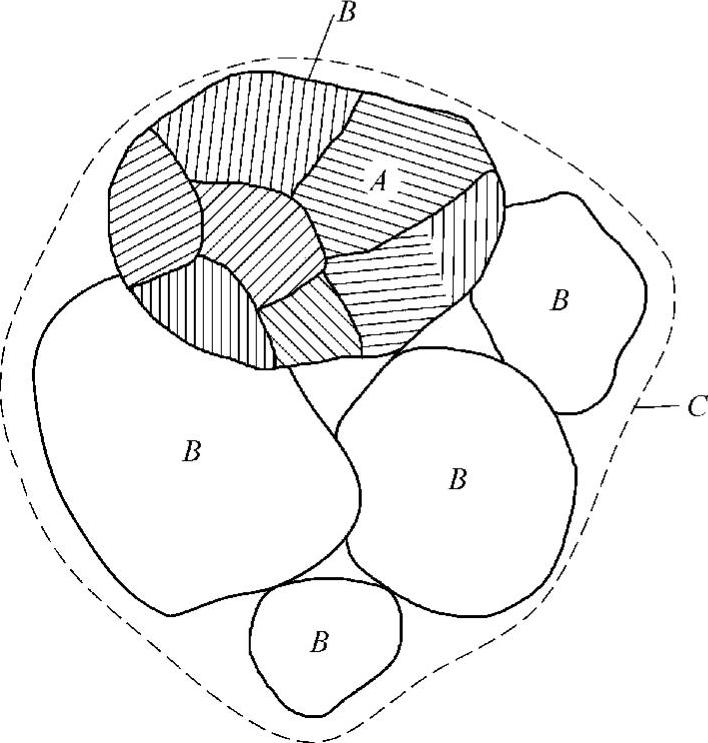

图11.6-4 单个颗粒(B)、晶粒(A)和颗粒聚合体(C)的区别示意图

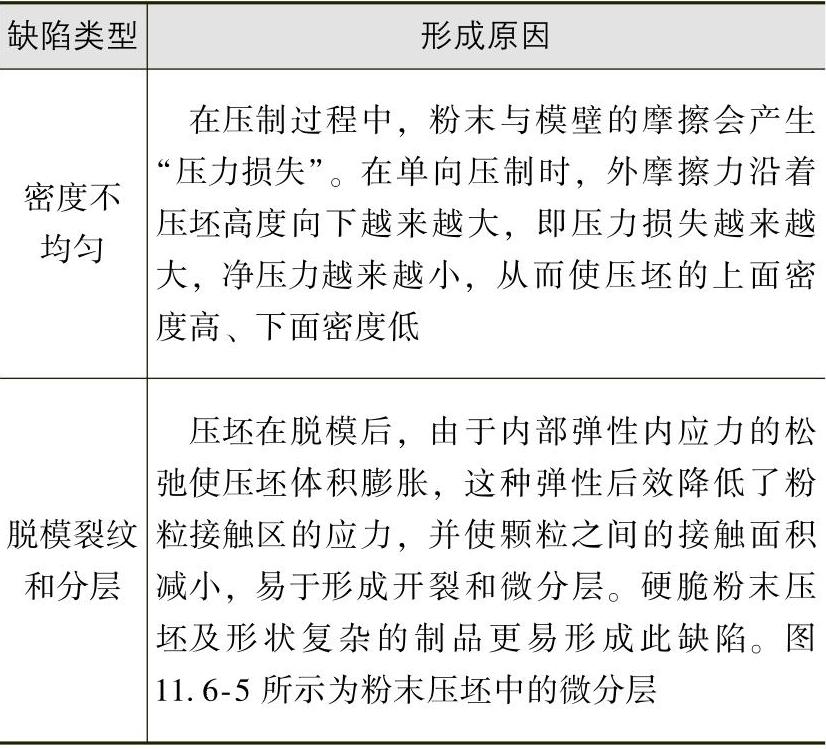

表11.6-2 压坯中的常见缺陷类型及形成原因

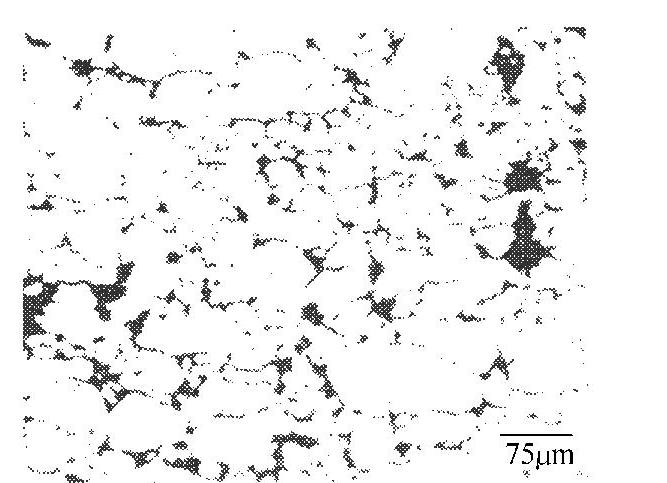

图11.6-5 粉末压坯中的微分层

将压坯送入烧结炉中,除少数在空气中外,一般是在保护气氛下或在真空中按一定时间加热到烧结温度并保温若干时间,然后将制品冷却出炉。只有通过烧结,使压坯冶金地连接成一密合体,方可具有一定的物理和力学性能,以满足使用的要求。由于压坯中应力集中、制品形状复杂、压坯密度不均匀、升温或降温速度不合理等原因,会使制品出现分层、裂纹、变形等问题。如果烧结温度和保温时间不合理,则会造成制品的欠烧和过烧。

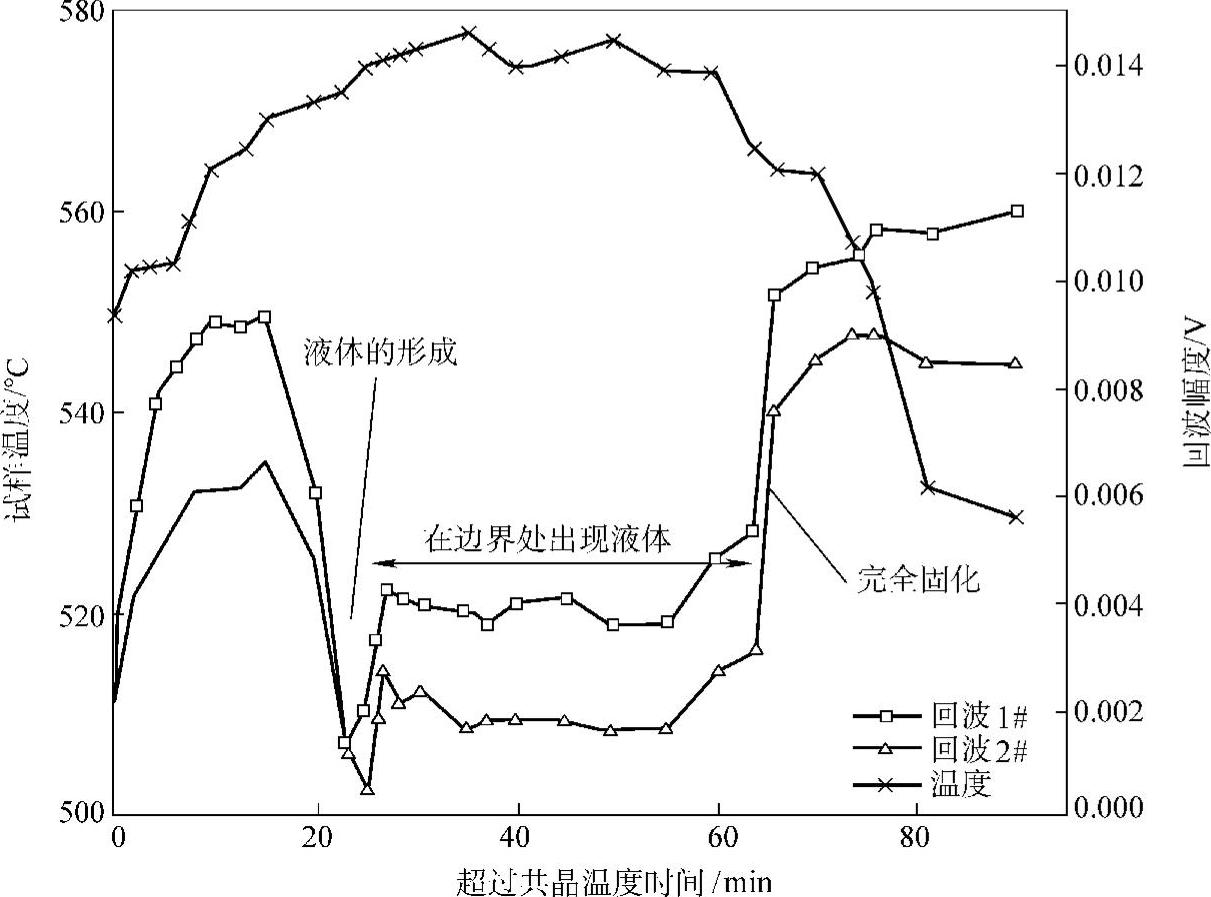

对烧结过程的科学了解,有助于合理控制工艺、增大生产工艺的可靠性和降低成品的报废率。因此,对烧结过程作实时的无损检测是必要的。对此,可通过采用电磁声换能器的超声波脉冲反射法来进行。发射的是3~4周的单音脉冲,频率1.25MHz,在试件烧结的不同时间拍摄回波,以记录烧结过程的响应。图11.6-6所示为Al-4%Cu压块在575℃烧结时的声响应曲线。从图中可见,烧结开始后,当试件温度达到某点时,可能有液体形成。在约20min时,从回波幅度的下降清楚看出了瞬态液相的形成。最大数量液体的出现仅是很短时间,因为回波幅度几乎立即上升。某些液体的原始颗粒扩散,填充其间的空隙,导致强度上升。在扩散的时候,烧结在继续,液固相的平衡改变,直至液体完全消失,试件开始冷却。在试件冷却至将近560℃时,明显可见回波幅度很快上升。(https://www.xing528.com)

图11.6-6 Al-4%Cu合金液相烧结过程中温度的分布和声响应

2.热等静压

这是20世纪50年代出现的技术。将金属粉末装入高温下易于变形的包套(常用低碳钢、不锈钢、钛材)内,(包装密封,抽真空)然后放入可密封的缸体(内壁配有加热体的高压容器),关严缸体后,用压缩机加入气体并通电加热。粉末在这种各向均匀的压力和温度的作用下,成为具有一定形状的制品,加压介质一般用氩气。此法已成功地用于火箭喷管、导弹鼻锥、航空发动机的涡轮盘等重要高温合金制件和硬质合金、粉末冶金高速钢及金属铍等材料和制品的生产。

在雾化制粉过程中,粉粒表面吸附的气体在热等静压成形时,会形成孔隙构成原始颗粒边界(PPB),成为连接的障碍,因此,封闭在粉粒内部的气体仍可呈空洞型。此外,粉末中的陶瓷夹杂也是得不到破碎的,这些都是合金强度和疲劳性能降低的原因。

用雾化法制取的高温合金粉末由于冷却速度很快,大量MC型碳化物或碳氧化物(如TiCi1-xOx型)往往沉淀在粉粒表面。热等静压时,不能将这些薄膜破碎和溶解、迁移、聚集。这种原始颗粒边界会影响晶粒的长大和金属扩散,使合金处于脆性状态。

热等静压温度偏低,则会使颗粒之间结合得不够充分。在热等静压过程中,包套相当于一塑性变形的成形工具,可是对于形状复杂的零件,外面的压力是均匀的,这就会引起粉体应力状态的不均匀和导致复杂的收缩。

3.热挤压

这种热机械加工工艺通过将粉末在高温下挤压成坯来固结,可明显细化和分散硬夹杂物,因此可改善诸多Ni基高温合金的低周疲劳性能;此外,也可细化晶粒,使缺陷的可探性得以提高。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。