1.机床热变形理论计算

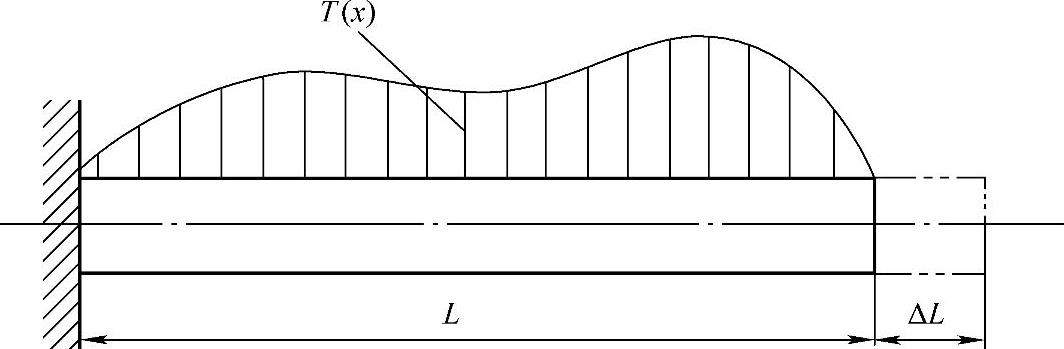

(1)无约束条件下杆件热变形 将一杆件置于一温度为常量的介质中,并且把它的一端固定,则杆的热伸长ΔL为

ΔL=αTLΔT (2-5)

式中αT——线胀系数;

L——杆的原始长度;

ΔT——温升。

对于任意温度场,如图2-17所示,杆的伸长量为

式中T(x)——温度场函数。

(2)有约束条件下的杆件热变形 当弹性体受到外在的约束及体内各部分之间的相互约束时,上述变形便不能自由发生而将伴随着变温应力的生成。此时

图2-17 任意温度场下杆的热伸长

杆件的热变形为两者的和:

式中σ——热应力;

E——弹性模量。

由于ΔL/L是杆件的总应变,用ε表示,由弹性力学可知,ε=du/dx(u为沿x方向的位移)。由此可得等截面杆一维变温位移的微分方程为

解式(2-8)可得

u=∫αTTdx+C1x+C2 (2-9)

式中C1=σ/E,由导热方程可得T=k1x+k2。

根据边界条件可获得式(2-9)的解。

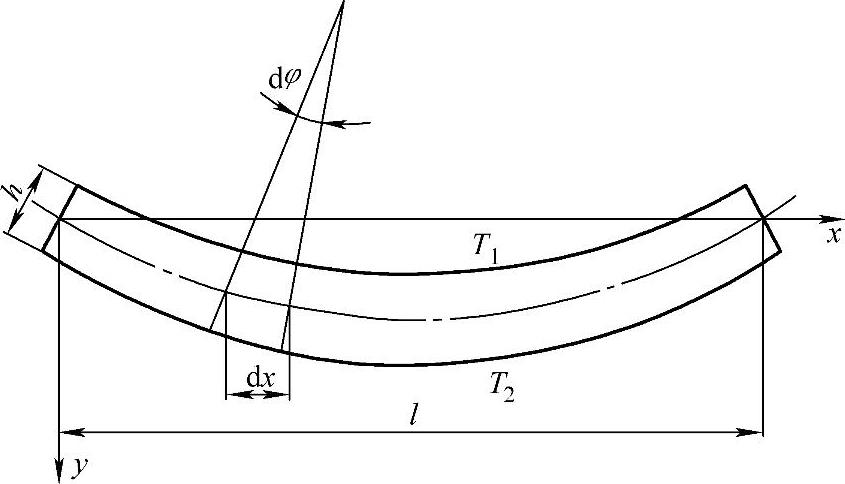

图2-18 简单梁的变温挠曲

(3)简单梁的变温挠度 如果温度沿梁的高度不是常数,则梁会在温度应力的作用下产生挠曲。如图2-18所示,有一简单梁,在处于均匀温度时是直的。若其顶面温度变为T1,底面温度变为T2,则相应的温变分别为ΔT1=T1-T0、ΔT2=T2-T0,梁的顶面与底面的温变差将造成梁的弯曲。

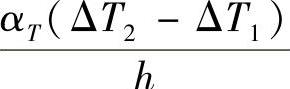

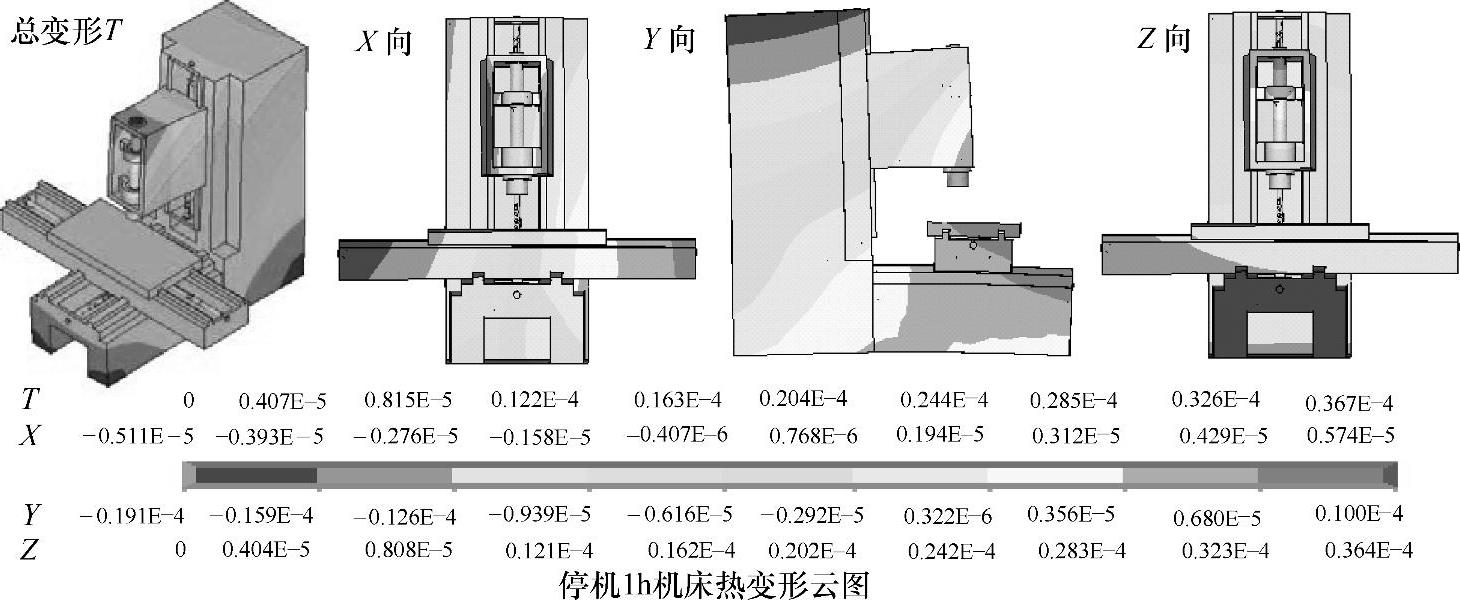

从中取出长度为dx的单元,该单元的底部与顶部的长度变化分别为αTΔT2dx和αTΔT1dx。如果ΔT2>ΔT1,则单元的两个侧面将彼此相对旋转dφ角度。根据图2-18中所示的几何关系可知:

hdφ=αTΔT2dx-αTΔT1dx=αT(ΔT2-ΔT1)dx (2-10)

若温变差不大,则梁的挠度很小,这时挠曲线是一个很平坦的曲线,有下列关系:

将此式对x求导,并代入式(2-10)可得

式中的“-”号与材料力学中的正负号规律相同,梁向上弯曲时取“+”。

根据材料力学的挠曲线方程 可知,梁在全长范围内的

可知,梁在全长范围内的 为一定值。根据边界条件,当x=0时,y=0;当x=l时,y=0。可求得梁的变温挠曲线方程:

为一定值。根据边界条件,当x=0时,y=0;当x=l时,y=0。可求得梁的变温挠曲线方程:

2.机床热变形有限元分析

为模拟机床在一天内的热变形规律,进行了基于Ansys的机床热变形分析。机床有限元模型如图2-12所示。在进行机床热变形有限元分析之前,首先要引入支撑条件。

(1)引入支撑条件 数控机床通常由四个地脚螺栓固定于基座上,即在每个地脚螺栓上引入了六个约束:三个移动约束和三个转动约束。因此,在机床四个底角施加约束,约束自由度为三个移动和三个转动。考虑组成机床的主要材料为钢和铸铁,取钢的弹性模量为210GPa,泊松比为0.3,线胀系数为1.1×10-5K-1;取铸铁的弹性模量为120GPa,泊松比为0.3,线胀系数1×10-5K-1。将2.3.2节计算的不同时间温度场作为载荷施加到加工中心有限元模型即可进行数控机床热变形的有限元分析。

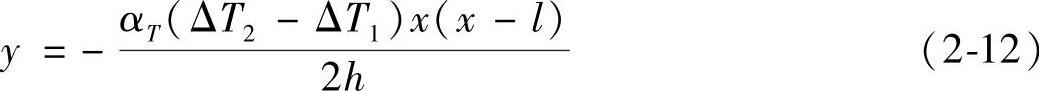

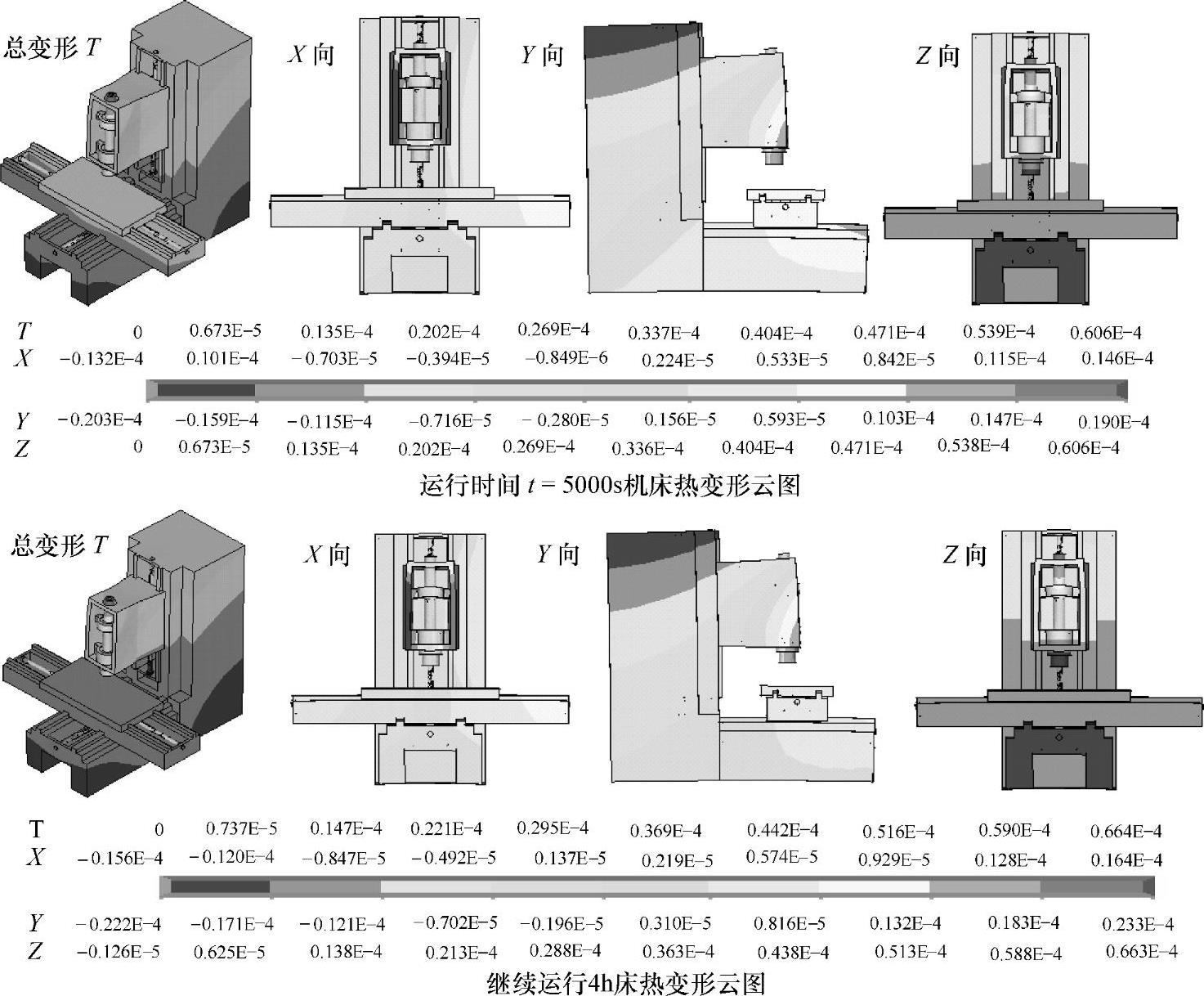

(2)基于Ansys的数控机床热变形分析 同2.3.2节,模拟一天内机床热变形规律。首先将2.3.2节中机床初始运行4h内的温度场数据作为载荷施加到机床有限元模型,模拟机床在上午工作时的热变形规律。图2-19所示为机床热变形云图。

由图2-19可以看出,机床运行4h后的整机热变形趋势为床身呈中凸弯曲,最大变形量在床身中部;立柱向后倾斜,最大变形量在立柱的上端;主轴膨胀并弯曲,最大变形量在主轴顶端。

从图2-19还可以看出,机床8000s的热变形云图与机床14400s的热变形云图基本相同,在8000~14400s内,机床X向热变形增加1.4μm,Y向热变形增加2.7μm,Z向主轴前端热变形基本保持不变,虽然主轴顶端热变形增加6.9μm,但是主轴顶端对机床精度不产生影响。因此,可以确定机床整机热变形达到平衡的时间为8000s。

图2-19 机床热变形云图(https://www.xing528.com)

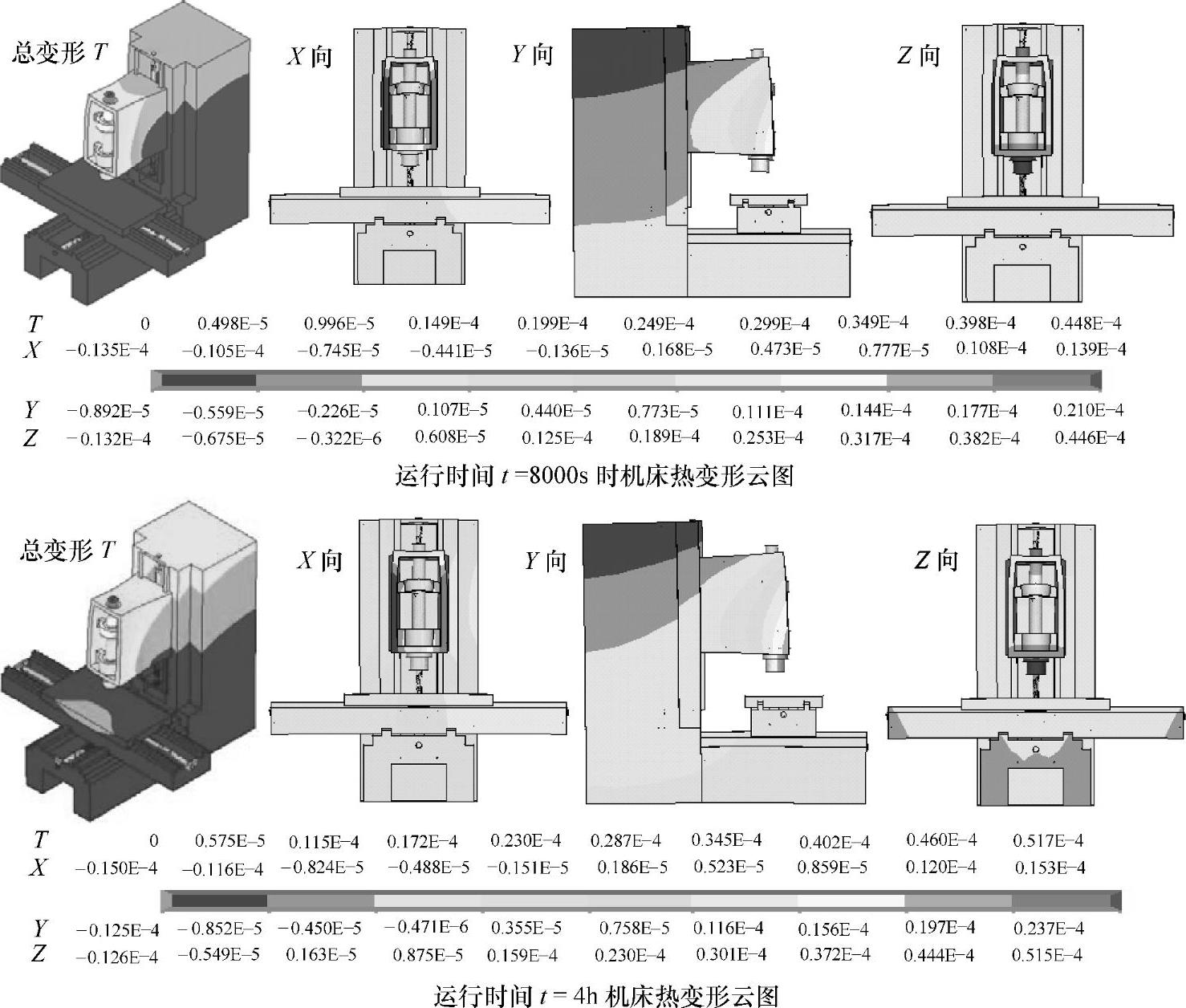

为模拟中午休息1h的机床热变形规律,将2.3.2节的停机1h温度场作为载荷施加到机床有限元模型,图2-20所示为停机1h后的机床热变形云图。

由机床热变形的有限元分析得出结论:机床停机1h的温度虽然大幅下降,但是机床热变形却表现出先增加后减小的特性,说明机床热变形具有滞后性。

为分析机床继续运行的热变形规律,将2.3.2节继续运行的机床温度场数据作为载荷施加到机床有限元模型,图2-21所示为继续运行4h的热变形云图。由图2-21可以看出,机床继续运行5000s和14400s的热变形云图基本相同;在9400s内,机床X、Y、Z向热变形分别增加1.8μm、4.3μm、1.3μm。可以确定

图2-20 停机1h后机床热变形云图

图2-21 继续运行4h后机床热变形云图

机床继续运行后整机热变形达到平衡的时间为5000s,对比机床初始运行时到达热变形平衡的时间8000s,机床再次运行后热变形达到平衡的时间明显减小,这主要是因为停机1h后机床还存在残余热变形的缘故。由以上分析可知,机床停机后继续运行时必须重新建立数学模型。

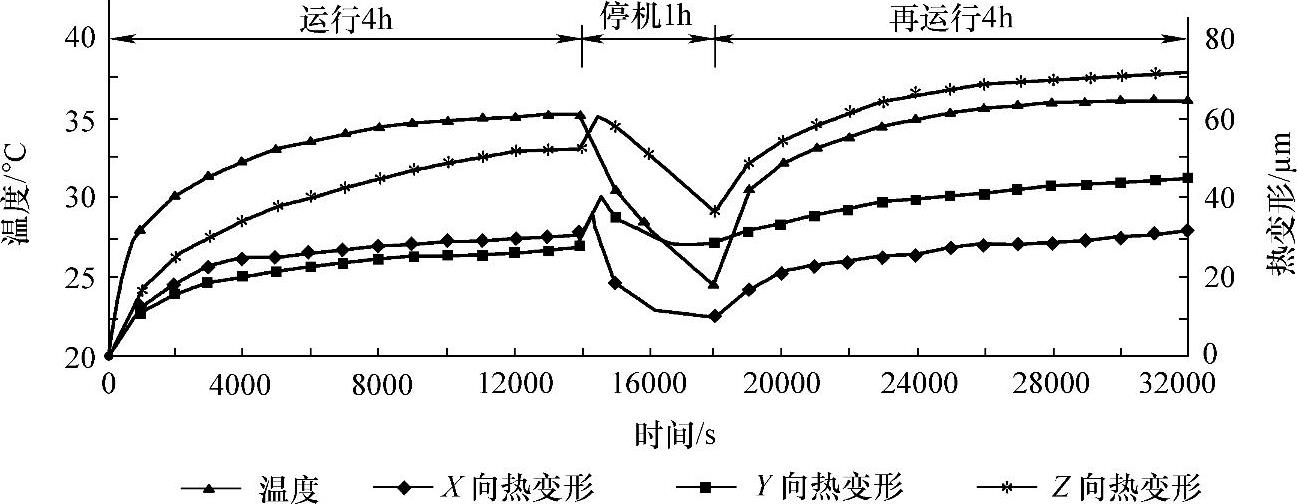

图2-22所示为一个工作日内机床温度及各轴最大热变形曲线。由图2-22可以看出,机床一天内的热变形随着温度的增加而增大,并且热变形与温度成比例关系。但是停机后机床热变形有一明显阶跃,也就是说,机床热变形具有滞后性。

图2-22还表明,虽然停机前后的机床温度场及热变形变化规律相同,但由于停机后残余热变形的影响,停机前后同一温度下对应的热变形却各不相同,因此必须建立停机前后的机床热误差模型。

图2-22 一天内机床温度及热变形曲线

3.机床热变形形态及对策

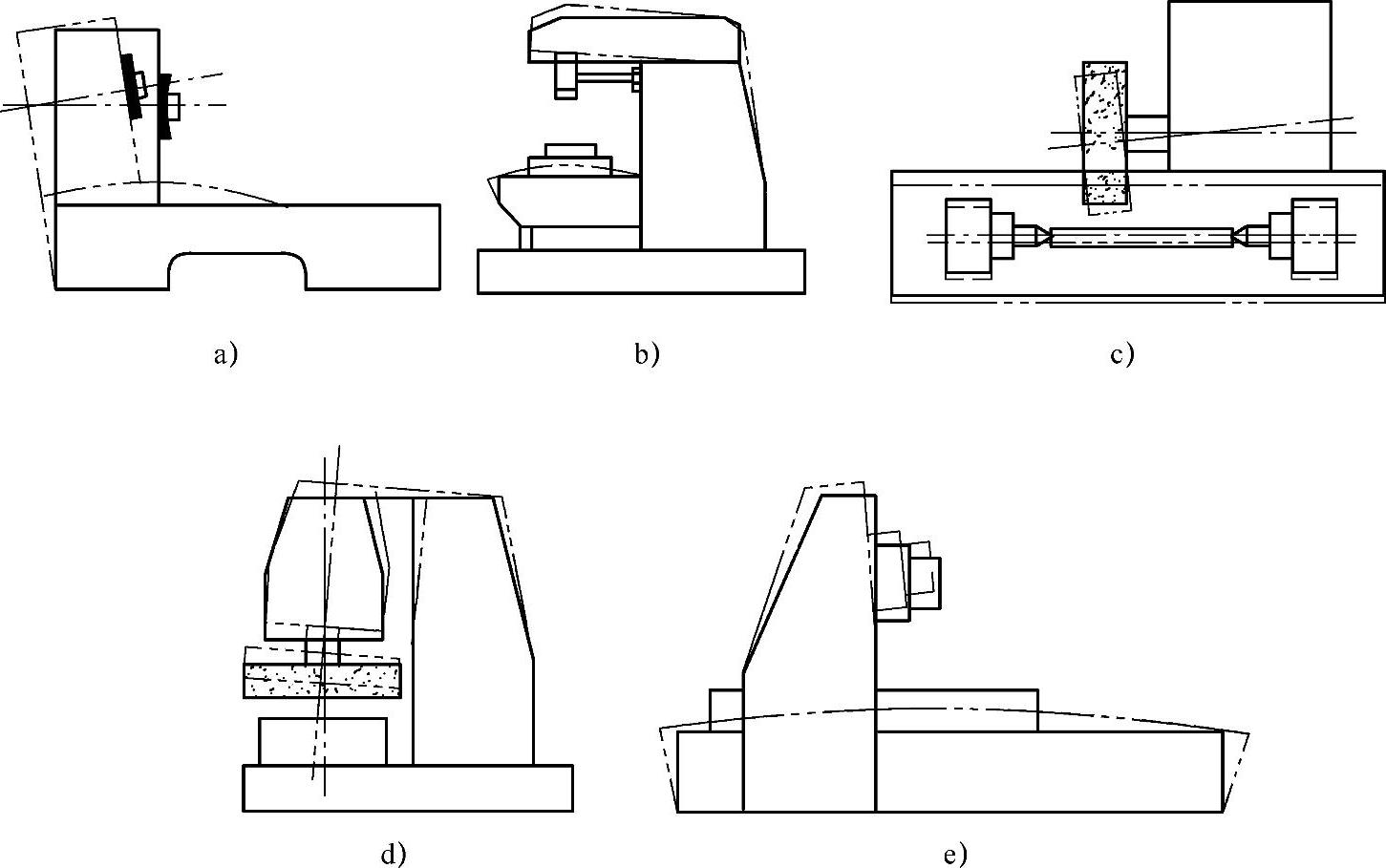

(1)机床热变形形态 由于机床本身结构形状及机床零、部件间的约束条件不同,机床热变形的状态也各不相同。总的来说,机床热变形状态包括倾斜、弯曲、翘曲、扭曲和畸变等变形状态。图2-23所示为机床热变形状态图。

1)普通车床的主轴箱温度高,右边温度高于左边,主轴轴线被抬高并右高左低倾斜;床身温度上高下低,故弯曲而中凸。

2)升降台铣床的主轴及机床中部温度高,故主轴被抬高并倾斜,立柱外翻;工作台温度上高下低,故弯曲而中凸。

3)卧式磨床的主轴箱右侧温度高,故主轴向内倾斜。

4)立式磨床的立柱左侧温高,主轴被抬高并倾斜,立柱外翻。

5)龙门刨床或龙门铣床的主轴右侧及床身上部温度高,故立柱向外倾斜,床身向上弯曲。

图2-23 机床热变形状态

a)普通车床 b)升降台铣床 c)卧式磨床 d)立式磨床 e)龙门刨床或龙门铣床

(2)控制机床热变形的对策

1)优化机床设计,减小热变形。利用“热对称面”的概念,设计热对称结构或使热源对称分布。热对称结构对热源来说是对称的,在热变形后其中心对称线的位置基本不改变,使之减少对加工精度的影响。此外,还可以改进机床结构,使热变形发生在不影响加工精度的方向,或把热源从机床本体中分离出去或减少其发热量。从机床的热刚度着手进行机床热态特性优化设计,进一步可综合考虑静刚度、动刚度、热刚度的总体优化设计。

2)强制冷却,控制机床温升。对内热源强制冷却是近来采用较多的措施之一,如风冷、水冷、油冷、冷冻机制冷以及采用热管技术等,可迅速地将大量的热量散开,以减少或消除热源的影响。目前,加工中心机床普遍采用冷冻机对润滑液进行强制冷却,以控制主轴轴承和其他工作部件的温升。热管技术是近年来国内外将热源的热量迅速传递与散发达到均衡温度场作用的新技术。热管一般由工作液体、毛细多孔材料、管壳三部分组成,即一根抽成真空的金属封闭管壳(如黄铜管),其管内壁衬有毛细多孔材料,并浸在工作液体(如水、丙酮等)中。热管工作时,将管的一端置于热源处,另一端置于冷却处。在热源处的毛细多孔材料中的工作液体受热(起吸热降温作用)汽化,压力增大使其形成压力差,工质蒸汽沿管流向冷却端,蒸汽在此处放热而凝结成工作液体,在毛细多孔材料吸力作用下返回至热端,形成工作液体由热端带热量至冷端的循环,致使热源处温升降低。

3)设置辅助热源。利用人工热源,促使机床缩短温升平衡过程,减少加工中温度场变化,以达到稳定热态加工精度目的。

4)补偿技术。在生产中测出大批量工件尺寸,然后对下次加工用量进行补偿。随着数控机床的发展,产生了热位移数控补偿技术:分析机床零、部件,特别是工件与刀具的相对热位移规律,建立热位移数学模型,实行开环或闭环补偿。随着光电技术的发展,各种传感器被应用于机床温度及位移的测量,通过测量结果进行实时动态建模补偿。

5)控制环境温度。工艺系统热变形不仅受到内部热源的影响。也受到外部热源的影响。环境温度对大型机床床身导轨、工作台精度的影响最为敏感,有时随室温上升呈中凸,有时随室温下降呈中凹。为了保证精密加工与装配不受环境温度变化的影响,通常建立恒温车间(甚至恒温工厂),实行季节性调温,或进行喷油冷却控制机床局部环境温度,使机床外部温度变化的影响减到最小。

4.机床热误差元素

(1)移动副热误差元素 机床热变形最终反映在机床运动部件上,机床运动部件由于机床热变形的影响,其运动轨迹偏离理想运动轨迹而产生热误差。当工作台沿X方向移动时,存在六个热误差元素。三个移动误差:X向线性位移热误差δxTx、Y向直线度热误差δyTx和Z向直线度热误差δzTx;三个转角误差:绕X轴的倾斜热误差εxTx、绕Z轴的偏摆热误差εzTx和绕Y轴的俯仰热误差εyTx。

同理,工作台沿Y方向移动时,存在三个移动误差:Y向线性位移热误差δyTy、X向直线度热误差δxTy和Z向Z向直线度热误差δzTy;三个转角误差:绕Y轴的倾斜热误差εyTy、绕Z轴的偏摆热误差εzTy和绕X轴的俯仰热误差εxTy。

同理,工作台沿Z方向移动时,存在三个移动误差:Z向线性位移热误差δzTz、Y向直线度热误差δyTz和X向直线度热误差δxTz;三个转动热误差:绕Z轴的倾斜热误差εzTz、绕X轴的俯仰热误差εxTz和绕Y轴的偏摆热误差εyTz。

由于机床三个坐标轴XYZ相互垂直,故还存在三个垂直度热误差:SxTy、SxTz、STyz。

(2)转动副热误差元素 机床转动副绕转轴转动时存在六个热误差元素,包括三个移动热误差和三个转角热误差。当A轴绕转轴X转动时,由于机床热变形的影响,产生六个热误差元素:

三个移动误差:X向线性位移热误差δxTA、Y向直线度热误差δyTA和Z向直线度热误差δzTA;三个转角误差:绕X轴的转角热误差εxTA、绕Z轴的转角热误差εzTA和绕Y轴的转角热误差εyTA。

同理,B轴绕转轴Y转动,存在三个移动误差:X向直线度热误差δxTB、Y向线性位移热误差δyTB和Z向直线度热误差δzTB;三个转角误差:绕X轴的转角热误差εxTB、绕Z轴的转角热误差εzTB和绕Y轴的转角热误差εyTB。

同理,C轴绕转轴Z转动,存在三个移动误差:X向直线度热误差δxTC、Y向直线度热误差δyTC和Z向线性位移热误差δzTC;三个转角误差:绕X轴的转角热误差εxTC、绕Z轴的转角热误差εzTC和绕Y轴的转角热误差εyTC。

由于A、B、C轴分别平行于YOZ平面、XOZ平面和XOY平面,故还存在6个平行度热误差元素,ηyTA、ηzTA、ηxTB、ηzTB、ηxTC和ηyTC。

(3)主轴热漂移误差元素 主轴旋转时存在五个热漂移误差元素,包括三个移动热误差和两个转角热误差。

三个移动误差:X向直线度热误差δxTS、Y向直线度热误差δyTS和Z向线性位移热误差δzTS;两个转角误差:绕X轴的转角热误差εxTS和绕Y轴的转角热误差εTyS。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。