1.填充层焊接走弧的位置

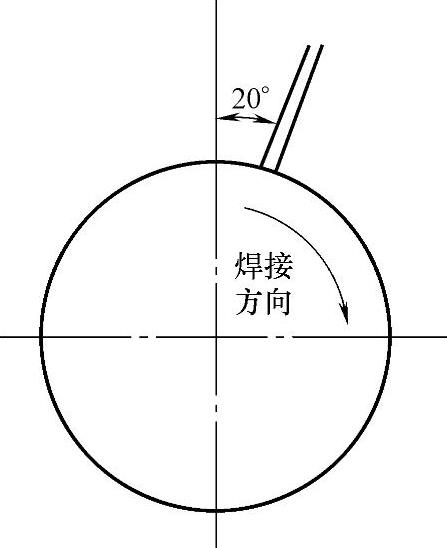

在焊槽深度8mm时选择直径3.2mm的焊条,焊接电流调节范围为115~120A,电弧引燃后宜以熔滴过渡呈爬坡状态,如圆周的最高点向右偏20°~30°,如图1-18所示,焊接时可利用熔滴稍下滑和熔渣顺利浮出的位置,使熔池顺利成形。

图1-18 填充层焊接走弧位置

2.熔池温度和熔池厚度的掌握

电弧引燃后应根据焊槽深度及头遍焊层的厚度观察二遍焊熔池温度的变化,并掌握二遍焊熔池的厚度成形。如果电弧引燃后熔池范围迅速外扩,熔池呈亮红色下塌状,说明焊接电流适当。

如较厚熔池形成的范围过小,说明熔池的温度过于集中,熔池的温度超过了底层焊缝的温度承受能力。出现此种成形时,应适当延长走弧点与熔池外凸点厚度的距离,使高点熔池形成后的温度随着稳弧较大距离地拉开得以降低。

出现熔池厚度成形缺欠,如焊槽较窄、熔池成形外扩范围较小等,说明熔池温度较低,二遍熔池对头遍焊缝表层熔化能力较差,此时除适当增大焊接电流外,还应放慢电弧行走的速度,集中增加高点熔池外扩的范围,提高熔池的温度。

确定填充层焊接厚度时,也应根据焊槽的深浅、填充焊层预计的遍数及走弧运条时对熔池温度地控制等进行合适的掌握。焊槽深8mm时,二遍焊接电弧下滑位置应在外坡口边线下3~4mm处,以此线为电弧前移的走线。

3.增加填充层焊接熔池厚度的方法

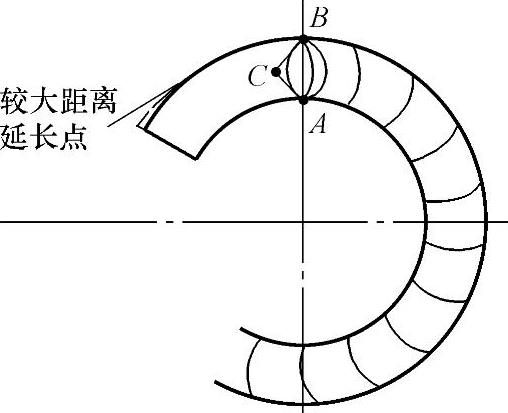

(1)三角形运条法 如图1-19所示,熔池出现较高温度后迅速将电弧沿焊槽根部坡口的一侧(如A侧)上移,上移长度为10mm左右至C点;再迅速沿坡面根部的另一侧(如B侧)做电弧回带动作形成电弧上移10mm长度的较薄熔池,电弧至A、B两侧时,可根据坡口两侧边线的比较,适当延长和缩短稳弧的时间使熔池外凸成形稍凹于坡口平面;再做电弧上提10mm的动作,使电弧离开A、B熔池的最高成形点。依次循环。(https://www.xing528.com)

图1-19 三角形运条法

(2)上移电弧增加熔池厚度的方法 在电弧落入熔池中心增加熔池的厚度时,也可根据熔池的温度做抬起和回落的动作。抬起时抬起线不形成过渡熔滴。抬起后回落的位置应放到A侧或B侧前端的坡口表面之上,再做压低电弧、带弧和稳弧的动作,形成A、B两侧稍凹于母材平面的熔池厚度。

以上两种方法,走弧位置都应接近于平焊爬坡部位。位置过上时,较厚熔池易出现返渣吃力和熔池外扩面过大现象。位置过下时,熔池范围和引弧距离相应缩小,电弧做坡口两侧稳弧动作,会使熔池温度增加,熔池外扩成形面难以控制。

(3)熔池成形的观察与控制

1)填充层焊接时,应观察药皮在熔池中漂浮的位置、药皮熔渣在熔池中的浮出、电弧吹扫线过渡熔滴与底层焊缝熔合的深度。引弧后应始终观察熔渣在焊槽根部返出及浮动,如果电弧对焊槽根部熔渣稍做吹动后熔渣漂浮缓慢,电弧吹扫点模糊,应采用变化焊条的角度、增加稳弧的时间、缩小运条摆动的范围、加快摆动的速度等措施,增加熔渣漂浮的方法。

2)填充层焊接时,对底层焊缝的熔化应稍见咬合痕迹。如果咬合痕迹不明显,熔池厚度为熔池液流铺过而形成,坡口两侧焊沟处易形成条状焊渣和未熔透等缺欠。

填充层焊接应掌握熔池成形后低于或高于坡口两侧边线的平度。此时应根据观察到的在液流熔池液体在坡口两侧边线淹没(熔池的外扩边线低于母材边线)的情况,确定熔池的厚度。如果熔池外扩边线低于坡口边线1mm,电弧在坡口两侧边线的稍加停留,都应以外扩边线1mm的凹度进行稳弧时间的控制。

填充层焊接完成后除净焊渣。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。