低合金钢板对接横焊单面焊双面成形特点:横焊时金属由于重力作用而容易向下坠落,操作不当,就容易出现焊肉下偏,而焊缝上边缘出现咬肉、未熔合和层间夹渣等缺欠;为防止熔化金属下坠,填充层与盖面层的焊接一般采用多层多道堆焊方法完成,但稍不注意,就能造成焊缝外观不整齐、沟棱明显,影响外观焊缝的成形美观。

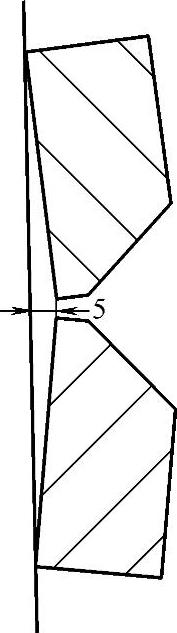

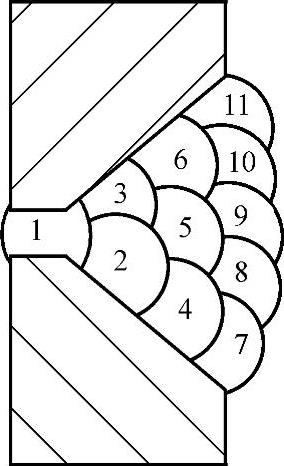

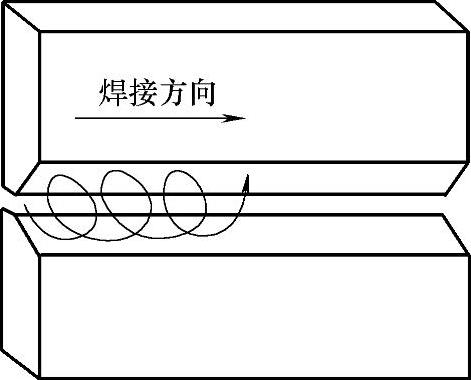

横焊试板钝边为0.5~1.0mm,组对间隙始焊端为3mm,终焊端为3.5mm,反变形预留为5mm。焊缝共有4层11道,第一层为打底焊(1道焊缝),第二层、第三层为填充层,共5道焊缝(第二层为2道焊缝,第三层为3道焊缝),盖面层共5道焊缝。变形预留量及焊层堆焊排列如图9-5和图9-6所示。

图9-5 变形预留量

图9-6 焊层堆焊排列示意图

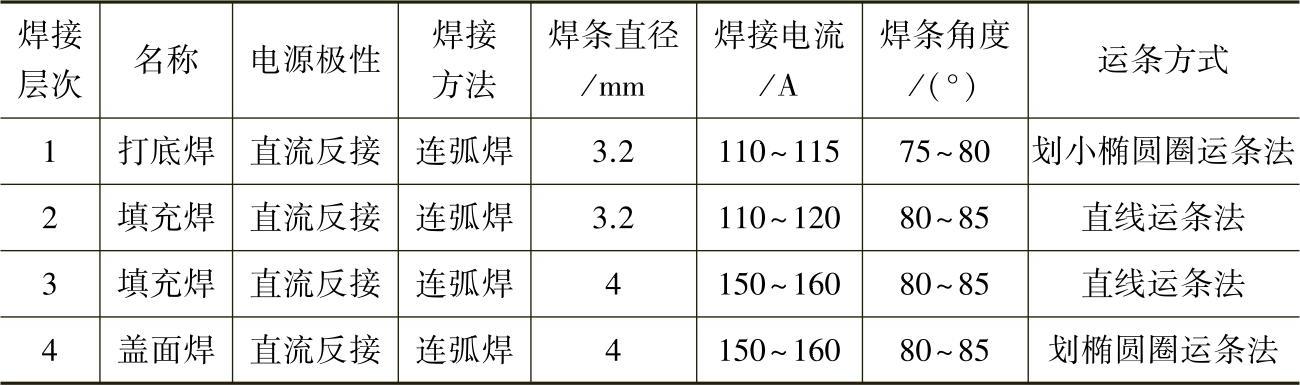

1)横焊焊接参数见表9-3。

表9-3 横焊焊接参数

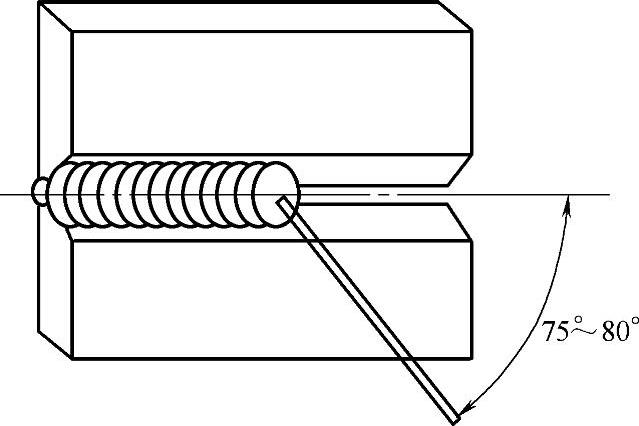

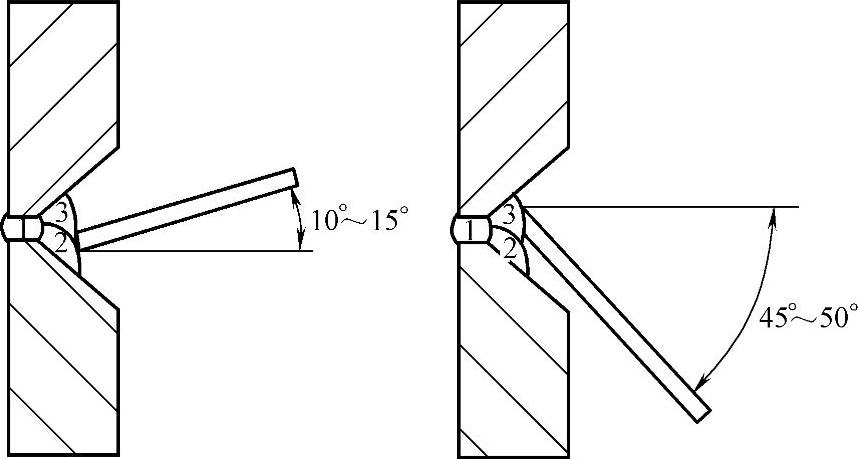

2)打底焊时,用划擦法将电弧在起焊端焊缝上引燃,电弧稳定燃烧后,将焊条对准坡口根部加热,压低电弧将熔敷金属送至坡口根部,将坡口钝边击穿,使定位焊端部与母材熔合成熔池座,形成第一个熔池和熔孔。焊条角度如图9-7所示,焊条运条摆动方式如图9-8所示。

运条时从上坡口斜拉至下坡口的边缘,熔池为椭圆形,即形成的熔孔形状也应是坡口下缘比坡口上缘稍前些,同时,电弧在上坡口停留时间应比下坡口停留时间要稍长些。这样运条的好处是能保证坡口上下两侧与填充金属熔合良好,能有效地防止金属液下坠和冷接。施焊时,压低电弧,不做“挑弧”动作,透过护目玻璃,只要清楚地看见电弧吹力将金属液和熔渣透过熔孔,流向试板的背面,并始终控制熔孔形状大小一致,并听到电弧击穿根部的“噗噗”声,就稳弧连续焊接,直至打底焊完。

(https://www.xing528.com)

(https://www.xing528.com)

图9-7 打底焊时焊条角度

图9-8 打底焊焊条划小椭 圆圈运条方式

每次换焊条时,应提前做好准备,熄弧收尾前必须向熔池的背面补送2~3滴金属液,然后再把电弧向后方斜拉,收弧点应在坡口的下侧,以防产生缩孔,更换焊条动作要快,应熟练地用电弧将焊接处切割成缓坡状,并立即接头焊接,保证根部焊透,避免气孔、凹坑、接头脱节等缺欠。

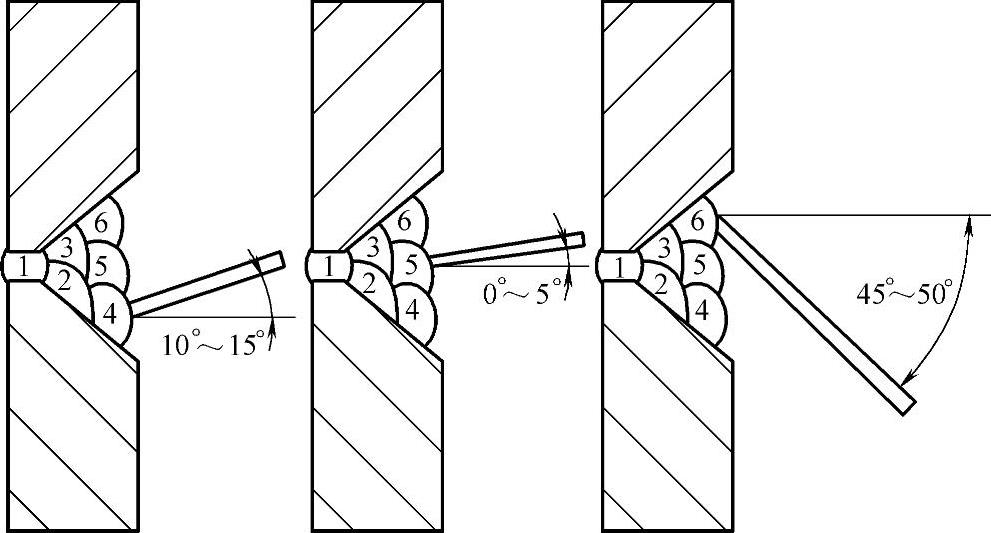

3)第二层的第2、3道焊缝与第三层的第4、5、6道焊缝为填充层焊接。均为一层层叠加堆焊而成。第二层与第三层各道焊缝焊条角度分别如图9-9和图9-10所示。

图9-9 第二层各道焊缝焊条角度

图9-10 第三层各道焊缝焊条角度

填充层每道焊缝均采取横拉直线运条法施焊,由下往上排列,每道焊缝应压住前一道焊缝的1/3。按次排列往上叠加堆焊。施焊中应将每道焊缝焊直,避免出现相互叠加堆焊不当所形成的焊缝间的棱沟过深,各层之间接头要相互错开,并认真清渣。第三层填充层焊完后,焊缝金属应低于母材1~1.5mm,并保证尽量不破坏坡口两侧的基准面。

4)盖面焊时要确保坡口两侧熔合良好,圆滑过渡,焊缝在坡口上下边沿两侧各压住母材2mm。盖面焊的第一道焊缝(第7道焊缝)十分重要。一定焊平直,才能一层层叠加堆焊整齐。每道焊缝焊完要清渣,焊条以划小椭圆圈运条为宜,这种运条法能避免焊与焊缝之间出现棱沟过深,并成形美观,纹波清晰好看,防止产生焊瘤、夹渣、咬边等缺欠。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。