某单位的1Cr18Ni9Ti不锈钢管道,规格为ϕ48mm×6mm,其内介质工作压力为29.4MPa,焊接质量要求高,焊接接头内不允许有焊瘤、凹陷及过烧现象,并进行100%X射线探伤(Ⅰ级)及严格的通球检验。

1Cr18Ni9Ti不锈钢虽具有较好的焊接性,但由于该管道直径较小,壁厚较大,施焊时如焊接工艺不当,极易在焊接接头内焊缝上出现过烧氧化、焊瘤、凹陷、晶间腐蚀等缺欠,使其力学性能显著下降,影响管道的正常使用,经试验决定采用钨极氩弧焊方法焊接。

1.焊前准备

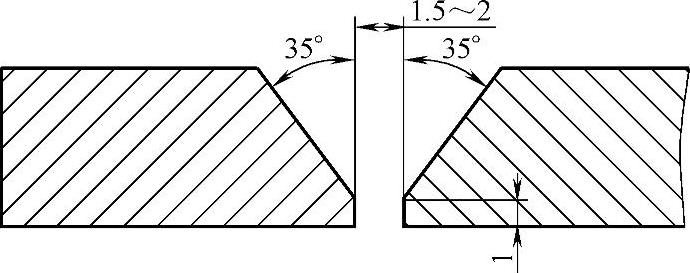

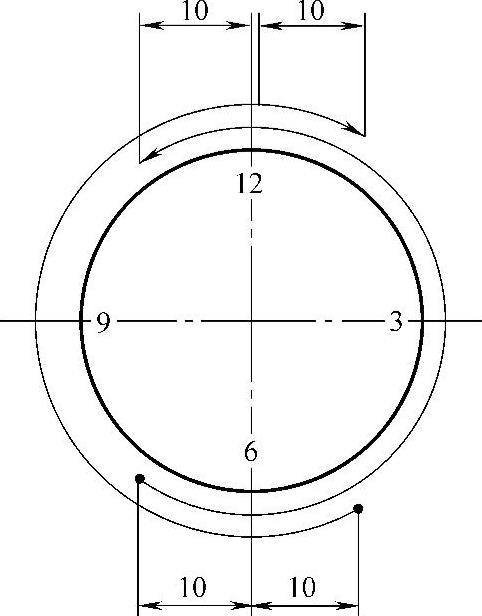

1)为保证焊接质量,对坡口加工及管件的组对有严格要求,组对错边量应不大于0.5mm,坡口形式及尺寸如图10-1所示。

将坡口两侧各30mm范围内管的内外壁上的油污、脏物清理干净,并露出金属光泽。

图10-1 坡口形式及尺寸

2)采用ϕ2.5mm与ϕ3mm的H1Cr18Ni9Ti焊丝,使用前清理其表面的油污、脏物,并露出金属光泽。采用NSA4-300氩弧焊机,直流正接施焊;选用ϕ3mm的铈钨极,并将端头磨成尖锥状;氩气纯度不低于99.96%(体积分数)。

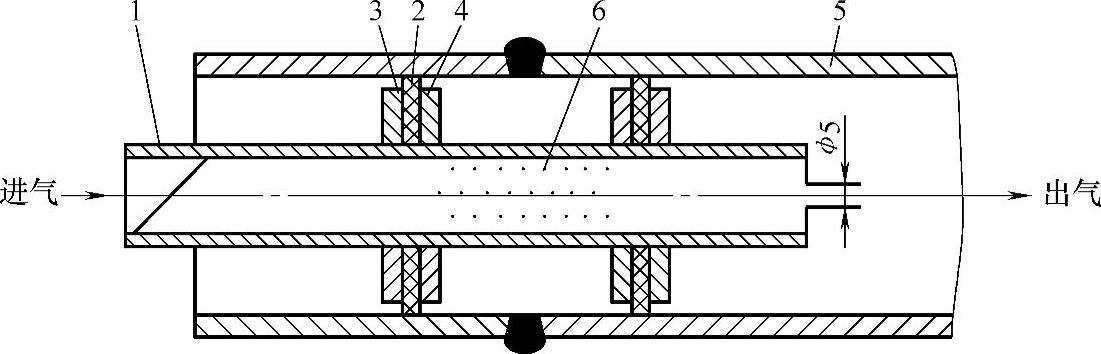

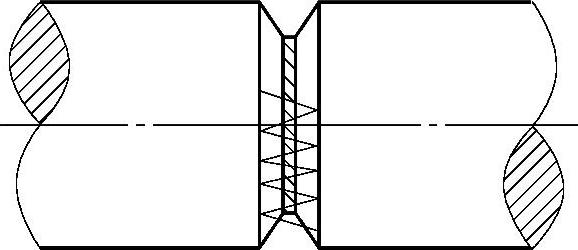

3)为防止不锈钢内焊缝过烧氧化,自制管内氩气保护装置,具体结构如图10-2所示。

图10-2 钢管内氩气保护装置

1—通氩气用钢管(ϕ20mm×3.5mm) 2—厚4mm橡胶板 3、4—厚1.5mm不锈钢板 5—焊件 6—通氩管表面钻孔

在施焊前,通氩管内充氩气时氩气流量为15~20L/min,正式焊接时氩气流量应减为5~6L/min。

2.焊接

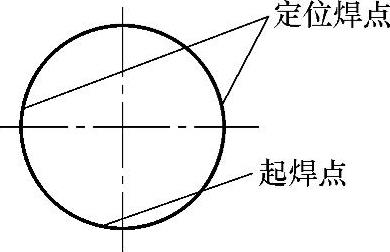

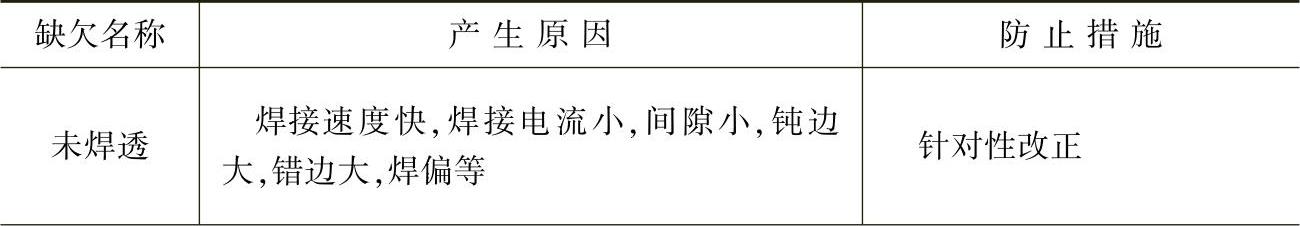

1)定位焊3处,先定位2处,定位焊应焊透,焊缝长度不大于8mm,高度为管壁厚的一半,另一点为引弧起焊点,如图10-3所示。

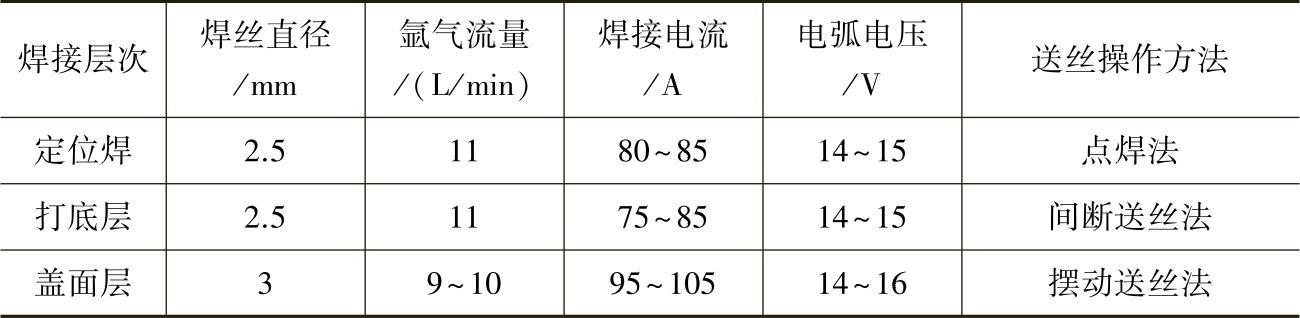

2)焊缝为两层,即打底焊与盖面焊。打底焊时焊枪与工件的角度为65°~70°,焊丝与工件的角度为10°~15°,这样能减少工件的受热,减小电弧的吹力,防止管内焊缝余高过大,容易实现单面焊双面成形,并可使管内焊缝成形较为平坦。喷嘴与工件的距离应适当,若此距离过大,保护效果变差:过小则不但影响施焊,还会“打钨”(钨极碰工件),烧坏喷嘴,故喷嘴与工件的距离以10~12mm为宜,钨极伸出长度以3~5mm为好,焊接参数见表10-4。

图10-3 定位焊示意图

表10-4 焊接参数

注:钨极直径为3mm,喷嘴直径为10mm。

全位置焊操作由下向上分两个半圆进行,起焊点与终焊点(管周的一半按时钟6点钟处至12点钟处)均要搭接10mm,如图10-4所示。(https://www.xing528.com)

起焊时(6点钟处),应尽量往上压低电弧,焊丝要紧贴坡口根部,在坡口两侧熔合良好的情况下焊接速度尽量快些,以防止管子的仰焊部位焊接熔池温度过高,而使金属液下坠,形成内凹。

图10-4 全位置焊起焊点、 终焊点位置

采用间断送丝法施焊,焊丝在氩气保护范围内一退一进、一滴一滴地向熔池填送,焊枪稍有摆动,并随管的曲率而变化。打底焊缝应厚些,以免发生裂纹。当焊到11点至12点处焊缝将要碰头时,不宜再熄弧,焊枪应连续做划小圈运动,使接头区域得到充分熔化,熔孔逐渐缩小,并及时填充焊丝,连续焊超过12点10mm后熄弧,以防止产生焊瘤与缩孔。

施焊时要控制熔池的形状,并保持熔池的大小基本一致,穿透均匀,防止产生焊瘤、凹陷等缺欠,使管内焊缝成形美观,余高以0.5~1mm为宜。

3)盖面层焊接时焊枪与工件的夹角为70°~80°,焊丝与工件的夹角为10°~15°。采用摆动送丝法向上施焊,焊丝在一侧坡口上向熔池送一滴填充金属,然后移向另一侧坡口上向熔池又送一滴填充金属,焊枪随焊丝摆动向上移动,如图10-5所示。

熔池保持椭圆形为宜,这样易于控制熔池温度和形状,焊缝填充快,焊缝表面不易产生咬边、焊瘤等缺欠,且成形美观,圆滑过渡,余高以1.5~2mm为宜。

图10-5 盖面焊时焊枪、焊丝的运动

3.注意事项

1)焊接过程中(包括定位焊)应始终在管内充氩保护气氛中进行。

2)施焊时如发生钨极尖部磨损,应立即重新按要求磨尖后再继续施焊。

3)焊接中断或再引弧时,焊枪一定要提前放气和滞后停气,以保护焊缝不受有害气体的侵入,防止气孔的产生。

4)施焊中如发生“打钨”现象,应用砂轮将夹钨处清理干净后,方可继续施焊。

5)搭接线接触工件位置要适当、牢固,以防擦伤管件表面。焊接过程中缺欠产生的原因及防止措施见表10-5。

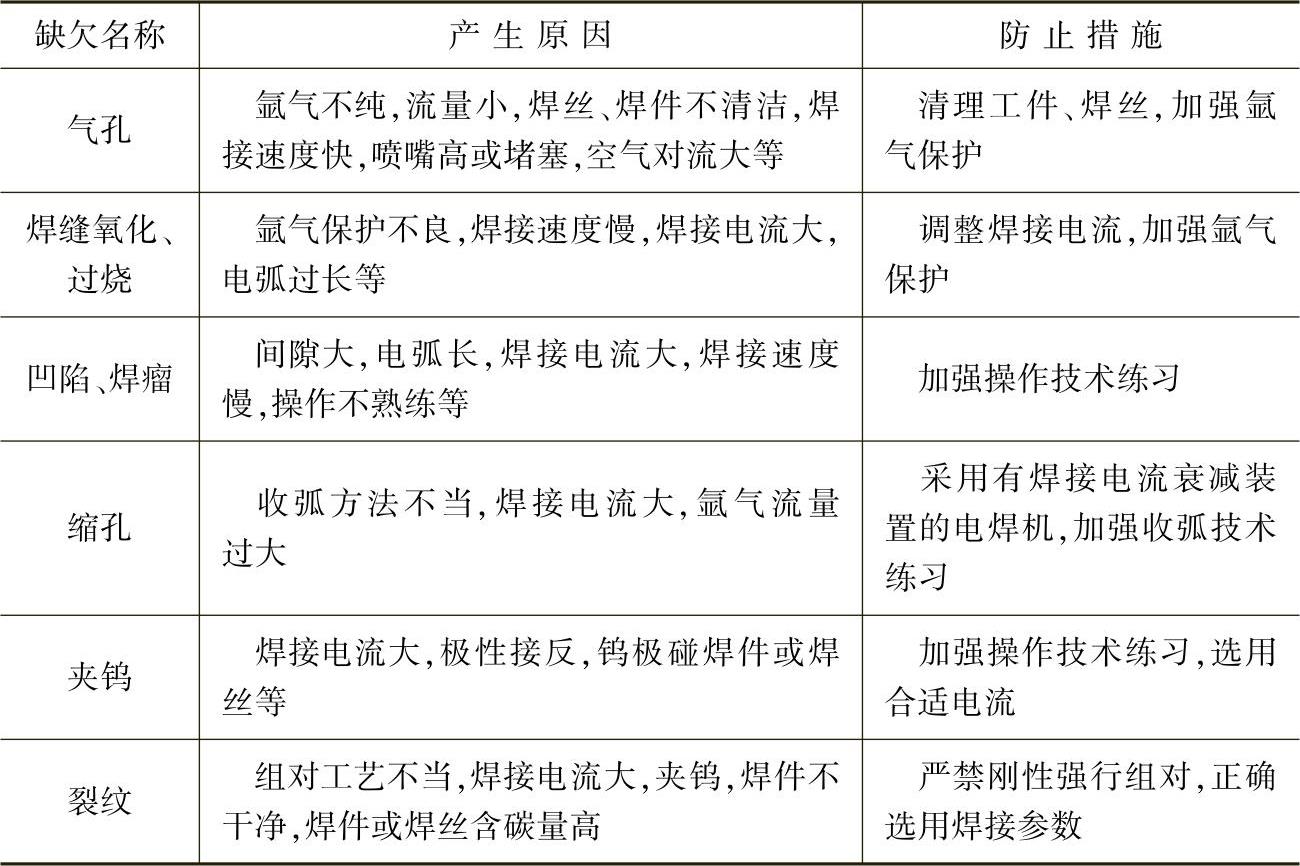

表10-5 氩弧焊焊接缺欠产生的原因及防止措施

(续)

4.焊后处理

管件焊接完毕24h后按规定做X射线检测和通球检查合格后进行焊缝抛光、酸洗、钝化处理。用上述工艺措施焊接小直径不锈钢管操作简单,容易掌握,焊接效率高,焊缝一次合格率为98.6%以上。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。