大坡口补焊后的质量能否符合要求,主要在于焊接过程的有效管理和操作者技术水平的发挥。针对铸钢件大坡口的补焊后存在的各种缺欠原因进行分析,采取的主要工艺措施和处理方法如下:

1.缺欠的清除

铸钢件中存在的所有超标缺欠都必须彻底清除。焊接修补之后,经检验仍有残留的超标缺欠,就必须返修至符合要求,否则会给今后出现断裂事故埋下隐患。

消除缺欠可使用碳弧气刨、火焰切割、电动磨头、扁铲、砂轮打磨和机械加工等方法。使用火焰切割消除缺欠,对于含碳量较高或碳当量较高的钢种或裂纹性质的缺欠不宜采用,同时火焰切割会使疏松或缩孔缺欠形成裂纹,使裂纹缺欠进一步延伸或扩展。扁铲目前也很少使用,主要是力量不够,效率太低。机械加工方法周期长,费用高。电动磨头消除缺欠适应于小缺欠或点状缺欠。目前应用最多的是采用碳弧气刨加砂轮打磨的方法,这种方法效率最高,又容易发现缺欠,用碳弧气刨把大缺欠消除后,再用砂轮机在表面打磨干净。要注意采用火焰切割或碳弧气刨消除缺欠时要根据铸钢件的材质对母材进行适当加热。

2.坡口要求

1)坡口应采用MT或PT方法检查,以确认缺欠是否清除干净。

2)坡口的尺寸、角度和形状必须合适,适应操作并符合要求,坡口不允许有尖棱角现象。

3)检查坡口及附近50~100mm范围内有无缩孔、裂纹等缺欠。坡口及附近如有缺欠,焊前一定要预先修补或修复,特别是坡口底部的热影响区和过热区范围,如有必要,可以采用超声波双晶斜探头和磁粉探伤检查确认,对坡口底部热影响区和过热区如果还有未超标缺欠要进行判别。如果缺欠可能会影响后续焊缝质量,就应该清除。

4)坡口表面的粗糙度和清洁度:特别是采用切割或碳弧气刨方法制备的坡口,表面残存的氧化渣、沟槽、渗碳层等必须打磨干净,对碳弧气刨刨削后的表面要求打磨1~1.5mm深,主要是去除气刨过程的热影响区。而坡口表面氧化渣、渗碳层以及PT探伤后残存的污物、锈蚀及水分等必须清理干净。清理的方法可采用打磨、清洗剂或丙酮清洗。

3.预热温度和范围

大坡口的补焊预热是重要的,也是必需的,预热温度要根据铸钢件材质的碳当量确定,但局部预热范围至少是坡口深度尺寸加上200mm以上,且要求采取保温棉覆盖等保温措施。

4.补焊过程操作要求

1)焊接过程的温度和保温范围一般应按照铸钢件预热温度及预热范围来要求,这一点对于铸钢件大坡口的补焊是极为重要的,也是防止补焊区产生裂纹的重要措施之一。(https://www.xing528.com)

2)相邻两焊道之间要覆盖1/3~2/3,避免两焊道之间的沟槽太大,熔渣不易清除,每层或每道焊缝的焊渣和飞溅必须清理干净,可采用气刮铲或除鳞针进行清理,必要时采用砂轮打磨方式清理,同时根据铸钢件材料要求对每层焊缝进行均匀锤击。

3)大坡口补焊应先焊打底层和过渡层,打底层和过渡层的厚度根据坡口大小确定。由于CO2气体保护焊在深而窄的坡口内进行第一层焊接时,焊道上容易出现裂纹,所以最好采用焊条电弧焊焊接打底层和过渡层,同时可采取降低第一层焊接电流,减少熔深的方法,以避免裂纹的发生。

4)对较大坡口或深坡口要注重第一层的焊缝检查,必要时可采用磁粉或渗透探伤检查,如果补焊区处于高温状态(≤200℃)时,可以采用干磁粉探伤检查,特别重要的情况下还可以采用超声波双晶斜探头检查,确认根部焊缝与母材熔合是良好状态的。

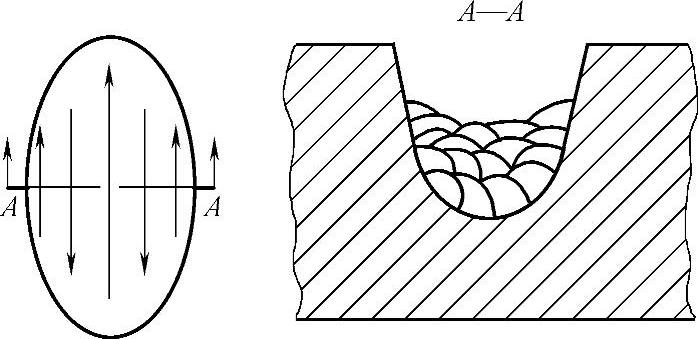

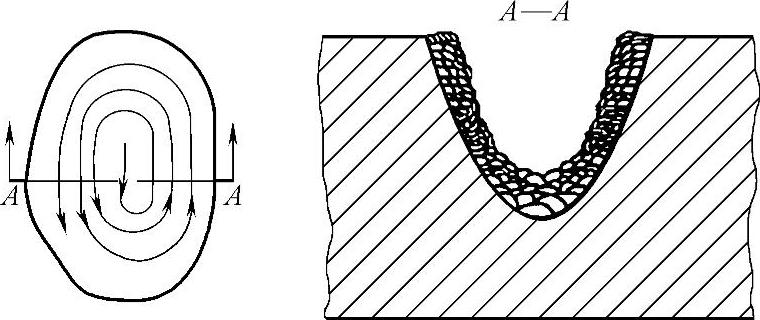

5)要尽可能地采用熔化极气体保护焊,可以提高焊接效率,降低焊接过程的温度要求,减少焊接应力状态。一般采用图12-5所示的水平叠置法或图12-6所示的螺旋叠置法进行焊接,用水平叠置法时要注意坡口与母材边缘始终形成一定的R形状,以避免坡口边缘产生未熔合或裂纹等缺欠。

图12-5 水平叠置法

图12-6 螺旋叠置法

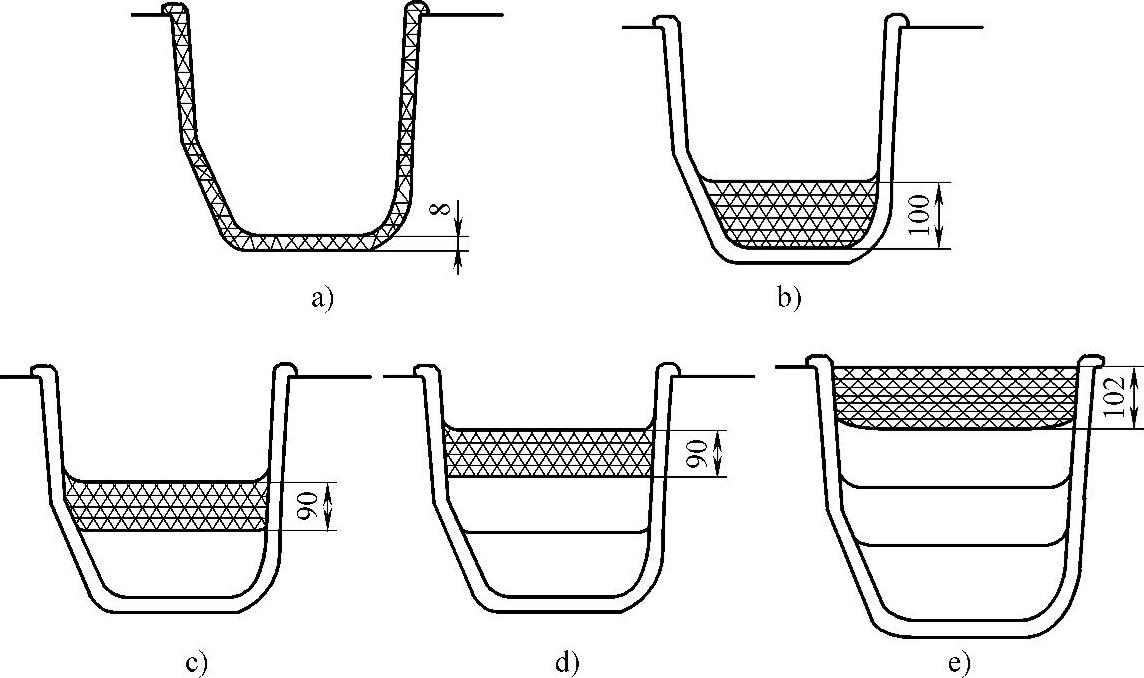

6)分段分层补焊。大坡口的焊缝一般较深,而且焊后需要进行UT、MT等探伤检查,为了确保焊缝质量,避免全部焊完后,补焊区经UT探伤检查在焊缝根部或中间部位还有超标的焊接缺欠需要返修,而这些部位的返修又必须将已符合要求的上部分焊缝全部清除,才能修复到焊缝根部或中间部位的焊接缺欠。所以可以将一个大坡口在填充焊接时,把坡口深度分成每50~100mm为一层,即坡口每焊50~100mm的焊缝就进行一次UT、MT无损检测,这样焊缝根部或中间部位出现的缺欠就可以及时返修,同时使整个坡口的补焊质量得到有效的控制。图12-7所示为一个深度为390mm的大坡口分段分层焊接示意图。

图12-7 大坡口分段分层焊接示意图

a)打底层和过渡层 b)第一段100mm填充层 c)第二段90mm填充层 d)第三段90mm填充层 e)第四段102mm填充层+盖面层

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。