新型纺纱种类很多,现选择三种比较成熟的新型纺纱(转杯纺、喷气涡流纺/喷气纺和摩擦纺),就其主要方面加以对比。

1.成纱方法不同 转杯纺依靠高速回转的纺杯,将纱尾贴紧在纺杯内壁凝聚槽内,而头端被引纱罗拉握持并连续输出加捻成纱。喷气涡流纺(也称MVS纺纱技术)是通过喷嘴喷射压缩空气形成高速旋转气流,将经过牵伸的纤维一端流吸入空心锭内,同时利用高速旋转强负压气流对空心锭外的纤维另一自由端进行加捻成纱。摩擦纺一般用两只同向回转的摩擦元件,对其楔形区的纤维施加摩擦力偶,使纤维束滚动而加捻成纱。

2.成纱截面中纤维根数和成纱强力不同 不同纺纱方法对成纱截面中最少纤维根数的要求也不同。一般喷气纱和喷气涡流纱中最少纤维根数与普梳环锭纱基本接近,故喷气纱可纺中低线密度纱;而自由端纺纱方式的摩擦纺和转杯纺中的最少纤维根数则需要更多一些。几种主要纺纱方法的最少纤维根数见表1-1。

表1-1 纺纱方法与成纱截面的最少纤维根数

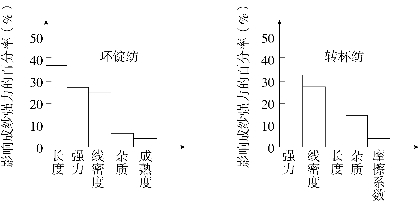

3.对纤维物理性能要求不同 如图1-3所示影响转杯纱强力的主要因素是纤维的强力和线密度,长度已退居次要位置;纤维的摩擦系数和强力则是决定摩擦纱强力的主要因素。

(https://www.xing528.com)

(https://www.xing528.com)

图1-3 不同纺纱方法纤维的特性对成纱强力的影响程度

4.纺纱速度和成纱线密度不同 客观上,不同的纺纱方法都存在一个可纺线密度的范围(图1-4)。在可纺线密度范围内经济效益较高的某一线密度,称为经济线密度。

任何一种纺纱方法均有其优点和不同。环锭纺的可纺线密度覆盖面最广。目前国外已纺至1.67tex(350英支),国内也已生产过2.33tex(250英支),但产量太低。各种新型纺纱的纺纱速度都比环锭纺高,但可纺线密度有局限性。

图1-4 不同纺纱方法的纺纱速度和纺纱线密度范围

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。