本节介绍一个多刀加工的程序,体现标准刀对刀的操作。

1.实训二

实训名称:多刀加工工件坐标系的设定与对刀原理和方法。

实训目的:了解数控车削加工中常见的多刀加工方法,理解和掌握刀具偏置对刀建立工件坐标系、G50指令建立工件坐标系和G54~G59指令建立工件坐标系的原理和方法,理解哪种建立工件坐标系的方法需要确定基准刀与非基准刀,并理解刀具偏置对刀和基准刀对刀的操作方法。

实训条件:FUNAC 0i TC或mate TC数控系统的数控车床,工件所需的金属材料或尼龙棒料若干,机夹式数控车刀若干,需要2~4把刀具才能完成数控车削加工的中等复杂程度的零件图若干。个人读者可直接利用图5-7进行实训,简单的训练可用工件右端2把刀的加工程序,要求高的可以采用工件左端4把刀的加工程序进行训练。

实训要求与步骤:

1)分析零件结构与工艺,初步确定切削用量,确定基准刀。

2)按照图样及刀具几何偏置设定工件坐标系的要求编写工件的加工程序。

3)将上一步编写好的加工程序修改为G50指令和G54~G59指令设定工件坐标系的加工程序。

4)将编写好的加工程序通过MDI操作面板手工输入数控系统(若程序太长,可考虑用RS232口通信或CF传输输入)。

5)根据程序的要求,用手工试切法对刀设定工件坐标系。

6)根据程序的要求,用手工试切法实现非基准刀对刀设定刀具偏置值。

7)自动运行加工程序,完成工件的加工过程。

8)改变非基准刀具的偏置值,并加工一个零件,通过尺寸的变化,理解刀具偏置对刀、非基准刀对刀的原理。

实训小结:简述实训过程。叙述多刀数控车削加工工件坐标系的设定方法与特点,并根据实训过程、非基准刀偏置值的修改变化,分析多刀车削加工对刀的原理与方法。

2.实训三

实训名称:刀具偏置调整和控制工件加工精度的原理与方法。

实训目的:了解数控车削加工中刀具偏置的原理和对工件加工尺寸的影响,并掌握刀具偏置值的设定和输入方法。理解将刀具偏置补偿值分为外形和磨损两部分管理的特点。

实训条件:FUNAC 0i TC或mate TC数控系统的数控车床,工件所需的金属材料或尼龙棒料若干,机夹式数控车刀若干,有径向或(和)轴向尺寸精度要求的中等复杂程度的零件图若干。

需要2~4把刀具才能完成数控车削加工的个人读者可直接利用图5-7进行实训,简单的训练可用工件右端2把刀的加工程序,要求高的可以采用工件左端4把刀的加工程序进行训练。

实训要求与步骤:

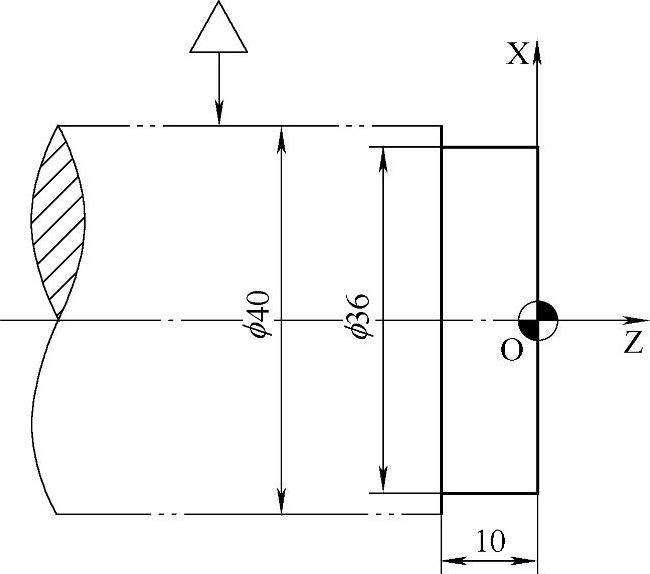

如图5-23所示,准备ϕ40mm的45钢棒料一根,长度100mm以上,手工输入加工程序,采用刀具偏置对刀建立工件坐标系,坐标系建立在坯料左端面。

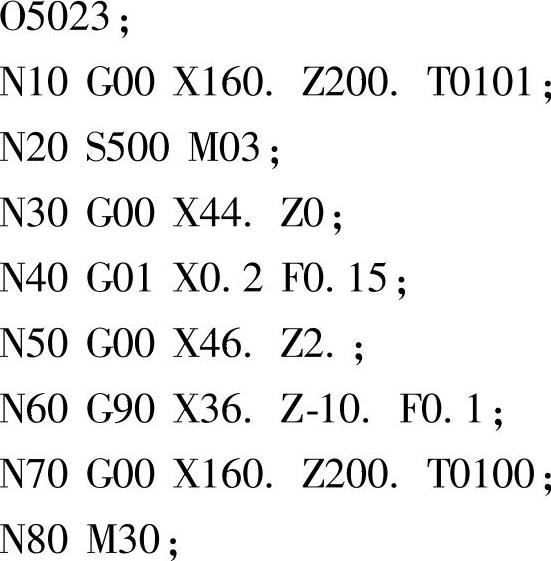

实训加工参考程序:

(1)实验步骤

1)将程序输入数控系统中。

图5-23 刀具偏置原理分析图例

2)安装ϕ40mm棒料,材料伸出60mm左右。

3)试切法对刀,基于刀具偏置建立如图5-23所示的工件坐标系,将对刀偏置值存入偏置/外形存储器中。

4)执行程序加工如图5-23所示的表面。

5)不拆下工件,测量加工面的直径和加工长度,并做记录。

6)进入刀具偏置/磨损画面,将01号磨损Z轴地址的补偿值设置为-2。

7)再次执行程序加工。(https://www.xing528.com)

8)不拆下工件,测量加工面的直径和加工长度,并做记录(这时可以看到长度增加了2mm,直径未发生变化)。

9)再次进入刀具偏置/磨损画面,将01号磨损X轴地址的补偿值设置为-1。

10)再次执行程序加工。

11)不拆下工件,再次测量加工面的直径和加工长度,并做记录(这时可以看到长度仍为12mm,但直径减小了1mm,变为ϕ35mm)。

依照以上原理,可以进一步改变刀具偏置补偿,体会刀具偏置对加工尺寸的影响规律。

(2)刀具偏置补偿原理分析

1)分析零件结构与工艺,初步确定切削用量,确定基准刀。

2)按照图样及刀具几何偏置设定工件坐标系的要求编写工件的加工程序。

3)将上一步编写好的加工程序修改为G50指令和G54~G59指令设定工件坐标系的加工程序。

4)将编写好的加工程序通过MDI操作面板手工输入数控系统。

5)根据程序的要求,用手工试切法对刀设定工件坐标系。

6)根据程序的要求,用手工试切法实现非基准刀对刀设定刀具偏置值。

7)自动方式运行加工程序,完成工件的加工过程。

8)测量图样上待保证的尺寸,记录下工件尺寸的偏差,计算出偏置值,并进入数控系统输入偏置值。

9)重新加工一个零件,测量加工尺寸,特别注意通过刀具偏置调整后的尺寸变化,体会刀具偏置值对工件尺寸的调整与控制。

可根据个人的具体条件决定是否进行实训,如果没有加工工件,可以按图5-7所示零件进行实训。若为其他零件,则可按例5-2的步骤进行分析,编写加工程序。若条件不具备,则可仅仅阅读例5-2,特别注重阅读其加工程序,体会程序中是如何实现尺寸调整与控制的。

实训小结:简述实训过程。叙述FANUC 0i TC数控车削系统刀具偏置的管理原理与方法,并根据实训过程中刀具偏置对工件坐标系的影响,谈谈对刀具偏置调整控制工件加工尺寸原理与方法的理解。

3.实训四

实训名称:刀尖圆弧半径补偿的原理与方法。

实训目的:了解数控车削加工中刀尖圆弧半径补偿的原理、编程方法及其补偿值的设定。观察刀尖圆弧半径补偿前后工件轮廓线的变化,理解未进行刀尖圆弧半径补偿前出现的欠切与过切现象以及出现的部位。

实训条件:FUNAC 0i TC或mate TC数控系统的数控车床,工件所需的金属材料若干,机夹式数控车刀若干,需要进行刀尖圆弧半径补偿的中等复杂程度的零件图若干,零件加工部位轮廓样板一块(可用电火花线切割加工制作)。

实训要求与步骤:

1)分析零件结构与工艺,初步确定切削用量,确定基准刀。

2)按照图样要求,准备具有刀具半径补偿的加工程序和不具有刀具半径补偿的加工程序各一个(刀具几何偏置建立工件坐标系)。

3)将上一步编写好的加工程序修改为G50指令和G54~G59指令设定工件坐标系的加工程序。

4)将编写好的加工程序通过MDI操作面板手工输入数控系统。较长的加工程序可以利用通信或CF卡传入数控系统中。

5)根据程序的要求,用手工试切法对刀设定工件坐标系。

6)根据程序的要求,用手工试切法实现非基准刀对刀设定刀具偏置值。

7)分别运行加工程序,完成进行了刀尖圆弧半径补偿和未进行刀尖圆弧半径补偿的工件加工。

8)用工件轮廓样板检查以上两个零件,观察刀尖圆弧半径补偿对工件加工精度的影响。

实训小结:简述实训过程。叙述刀尖圆弧半径补偿的原理、编程方法和补偿值的设定方法,并根据实训过程阐述什么场合必须进行刀尖圆弧半径补偿,程序中如何实现刀尖圆弧半径补偿,加工时如何设置补偿参数(刀尖圆弧半径和理论刀尖方向号)。

说明:个人读者可直接利用图5-11所示零件右端球头部分的轮廓加工进行练习。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。