1.精加工循环G70

(1)功能:G70用于G71、G72、G73粗车后的精车。

(2)指令格式为:

G70 P(ns)Q(nf);

2.外圆/内孔粗车循环G71

(1)功能及作用:G71指令的粗车是用多次Z轴方向走刀切除工件余量,为精车提供一个良好的条件,适用于毛坯是圆棒的工件。

(2)指令格式为:

G71 U(Δd)R(e);

G71 P(ns)Q(nf)U(Δu)W(Δw)F_ S_ T_ ;

N(P)…;

…

N(Q)…;

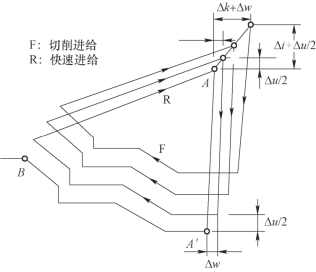

该指令的执行过程如图3-7所示。

在图3-7中刀具起始点为A,假设在某段程序中指定了由A→A′→B的精加工路线,只要用G71指令,就可以实现切削深度为Δd、精加工余量为Δu/2和Δw的粗加工循环。首先以切削深度Δd在和Z轴平行的部分进行直线加工,最后刀具执行锥线加工指令完成锥面加工。

图3-7 G71指令执行过程及参数意义

(3)参数说明如下。

①U(Δd):每刀的切削深度(背吃刀量),为半径值,无正负号。该参数为模态值,直到指定另一个值前保持不变。

②R(e):每刀退刀量。该参数为模态值,直到指定另一个值前保持不变。

③P(ns):指定精加工路线的第一个程序段顺序号。

④Q(nf):指定精加工路线的最后一个程序段顺序号。

⑤U(Δu):X轴方向精加工预留量的距离及方向(直径值)。

⑥W(Δw):Z轴方向精加工预留量的距离及方向。

⑦F、S、T:粗车过程中从程序段号P到Q之间包括的任何F、S、T功能都被忽略,只有G71指令中指定的F、S、T功能有效。

⑧N(P)至N(Q):程序段号P到Q之间的程序段定义A→A′→B之间的移动轨迹。在P和Q之间的程序段不能调用子程序。

⑨指令中Q用于指定循环结束的程序段号。若没有指定Q,则当执行到M99指令时循环也结束。若既无Q,又无M99指令,则执行到程序结束。

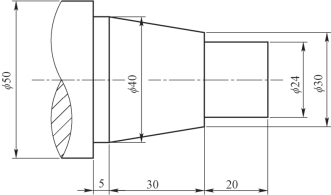

(4)G70、G71编程实例:如图3-8所示。

图3-8 G70、G71编程实例

…

N70 G00 X50 Z2 ;刀具快速走到粗车循环起始点

N80 G71 U2 R1 ;定义G71粗车循环

N90 G71 P100 Q150 U0.5 W0.1 F0.3;

N100 G0 X24 F0.1 ;加工轮廓起点

N110 G1 Z0;

N120 Z-20;

N130 X30;

N140 X40 Z-50;

N150 Z-55 ;加工轮廓终点

N160 G00 X60 Z100 ;返回换刀点

N170 M05;

N180 M00;

N190 T0202 ;换精车刀

N200 M03;

N210 G00 X55 Z5 ;刀具快速走到粗车循环起始点

N220 G70 P100 Q150 ;粗车后的精车

N230 G00 X60 Z100 M05;返回换刀点

N240 M30;

3.固定形状循环G73

(1)功能:G73指令用于重复切削一个逐渐变换的固定形式,可有效地切削一个用粗加工锻造或铸造等方式已经加工成形的工件。

(2)指令格式为:

G73U(Δi)W(Δk)R(d);

G73P(ns)Q(nf)U(Δu)W(Δw)F(f)S(s)T(t);

N(ns)…;

…

N(nf)…;

该指令的执行过程如图3-9所示。

刀具起始点为A,假设在某段程序中指定了由A→A′→B的精加工路线,只要用G73指令,就可以实现退刀量为Δi、精加工余量为Δu/2和Δw的粗加工循环。此复合循环每刀都是平行最终轮廓。

图3-9 G73指令执行过程

(3)参数说明如下。

①Δi:X轴方向退刀距离(半径指定)。

②Δk:Z轴方向退刀距离。

③d:分割次数,这个值与粗加工重复次数相同。

④ns:精加工形状程序的第一个段号。

⑤nf:精加工形状程序的最后一个段号。

⑥Δu:X方向精加工预留量的距离及方向(直径值)。

⑦Δw:Z方向精加工预留量的距离及方向。

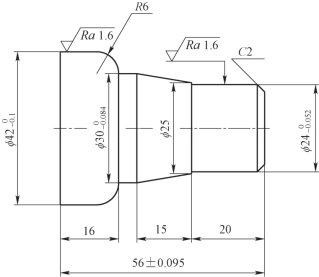

(4)编程实例:如图3-10所示。

…

G00 X64 Z2;(https://www.xing528.com)

G73 U10 W1 R5;

G73 P1 Q2 U0.5 W0.1 F0.25;

N1 GO X18 Z1;

G1 X24 Z-1 F0.1;

W-18;

U1;

U5 W-15;

Z-40;

G3 X42 W-6 R6;

N2 Z-57;

G0 X64 Z100 M05;

…

图3-10 固定形状循环G73编程实例

4.切槽循环G75

(1)功能:G75指令可以用于端面间断加工,有利于加工过程中的断屑与排屑。一般用于外圆沟槽的断续加工。

(2)指令格式为:

G75 R(e);

G75 X(U)_ Z(W)_ P(Δi)_ Q(Δk)_ R(Δd)F ;

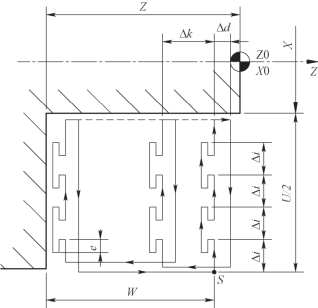

该指令的执行过程如图3-11所示。

图3-11 G75指令的执行过程

(3)参数说明如下。

①R(e):每刀退刀量。该参数为模态值,直到指定另一个值前保持不变,单位为mm。

②X(U):沟槽底径的X轴终点坐标。X为绝对值;U为增量值,单位为mm。

③Z(W):沟槽底径的Z轴终点坐标。Z为绝对值;W为增量值,单位为mm。

④P(Δi):每次切槽的深度,为半径值,单位为μm。

⑤Q(Δk):切槽刀再一次切入工件时,Z方向车刀的移动量,单位为μm。

⑥R(Δd):切深至沟槽底部后,刀具的逃离量,切槽时通常为0,单位为μm。

⑦F:指切削进给率或进给速度,单位为mm/r或mm/min,取决于该指令前面程序段的设置。

⑧若在该指令中省略Z(W)、Q和R,而仅X方向进刀,则可用于窄槽切削循环。

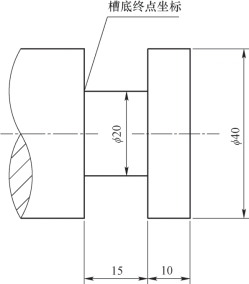

(4)编程实例:如图3-12所示。

图3-12 G75指令编程实例图

设切槽刀刀宽为4 mm,则有程序为:

…

N210 G00 X45 Z-14;

N220 G75 R2;

N230 G75 X20 Z-25 P3000 Q3000 R0 F0.2;

N240 G00 X80 Z100;

…

5.螺纹切削复合循环G76

(1)功能及作用:该复合循环用于螺纹切削。

(2)指令格式为:

G76 P(m)R(r)E(α)Q(Δdmin)R(d);

G76 X(u)Z(w)R(i)P(k)Q(Δd)F(L);

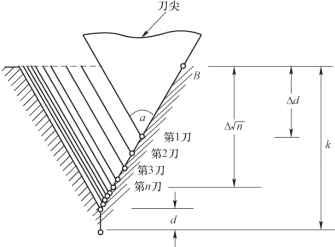

该指令的执行过程如图3-13所示。

图3-13 G76指令的执行过程

(3)参数说明如下。

①P(m):精整次数(1~99),为模态值。

②R(r):倒角量,为模态值。

③E(α):刀尖角度。

④Q(Δdmin):最小切削深度(半径值,单位为0.001 mm)。当第n次切削深度(Δdn-Δdn-1)小于Δdmin时,则切削深度设定为Δdmin。

⑤R(d):精加工余量。

⑥X(u):螺纹终点X向坐标。

⑦Z(w):螺纹终点Z向坐标。

⑧R(i):螺纹部分的半径差,含义及方向同G90、G92,当i=0时为直螺纹。

⑨P(k):螺纹高度,半径值,单位为0.001 mm。

⑩Q(Δd):第1刀的切削深度,半径值,单位为0.001 mm。

⑪F(L):螺纹导程。

(4)编程实例:加工螺纹如图3-14所示。

…

G00 X50 Z3;

G76 P010060 Q200 R0.1;

G76 X24.99 Z-22.5 P960 Q500 F1.5;

G00 X50 Z100;

…

图3-14

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。