1.乙烯—醋酸乙烯共聚物(EVA)薄膜

乙烯—醋酸乙烯共聚物(EVA)挤出吹塑薄膜是一种无毒、透明度高、耐寒性好、自黏性好,而且有较大弹性和适宜的透气性、柔软性及强韧性等优点的塑料薄膜。所以,该薄膜广泛用于液体、重包装、集装袋、柔性包装及拉伸包装等。

(1)原料选择 挤出吹塑EVA薄膜用原料的典型配方是每100份(质量份)EVA中加少量的防黏剂和防雾剂,也可参照表1-43选择。为了改善薄膜的黏闭性、防雾性和透明度及满足不同用途包装薄膜的需要,在主原料中加入少量的(每100份中)防黏剂和防雾剂(两者合计用量为0.1%~3%)。防黏剂是一种至少含有两个羟基的聚烷基醚多元醇;防雾剂是一种多元醇酯的脂肪酸衍生物,是一种非离子型表面活性剂。

(2)设备 能挤出吹塑LDPE薄膜的挤出机和辅机组均可挤出吹塑EVA薄膜,如选用长径比为25∶1、压缩比为3的螺杆型挤出机。具体可参照表7-11~表7-13选用设备。

(3)工艺

1)挤出吹塑EVA薄膜的生产工艺顺序与挤出吹塑聚乙烯薄膜的生产工艺顺序完全相同。

2)工艺温度。挤出机机筒温度:加料段120~140℃,塑化段170~180℃,均化段180~190℃。成型模具温度为190~210℃。

3)管状膜坯的吹胀比为3~5,筒状膜泡的牵伸比为7~15。生产中注意吹胀比和牵伸比的选择,过大或过小的吹胀比和牵伸比对薄膜的性能均有不良影响。

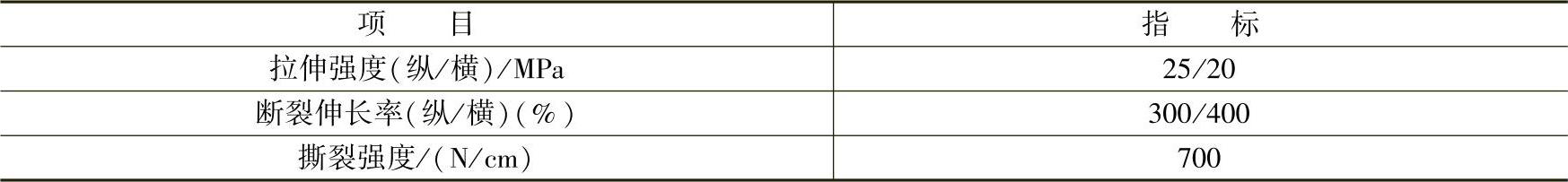

4)质量。EVA薄膜的质量,目前还没有国家标准。EVA薄膜的力学性能可参考表7-29。

表7-29 EVA薄膜的力学性能

2.聚酰胺(尼龙)薄膜

聚酰胺薄膜的拉伸强度、伸长率和撕裂强度均较高,耐寒性和耐热性(可在-60~200℃环境中使用)好,而且无毒,耐油和保香性优良,对氧气有阻隔作用,所以多用来作各种食品的包装;又由于这种薄膜可在120℃左右的高温下进行蒸汽消毒,故可制作食品袋及医疗器具容器,还可作电气绝缘材料。

聚酰胺薄膜既可和LDPE、PP薄膜复合,又可和铝箔复合,主要是用来作包装材料。

(1)原料选择 聚酰胺薄膜的挤出吹塑成型一般多用PA6型树脂,黏度在2500Pa·s左右。目前,国内还无厂家生产薄膜级树脂。日本三菱工程塑料公司生产的1020A2、1020CA2、1020CA、1030CA、1030CA2、1030CA3牌号均可挤出吹塑薄膜(1020A2应采用水冷却),一般采用空气冷却;1020CA2、2030、2030CA树脂也可用挤出流延法(采用T型模具)生产平膜。这些牌号的树脂也可共挤生产复合膜。(https://www.xing528.com)

(2)设备 聚酰胺薄膜挤出吹塑成型用设备与聚乙烯薄膜挤出吹塑成型用设备完全相同。一般要求所用设备的螺杆结构应是对材料混炼效果较好,压缩比大于3.5的突变型螺杆;螺杆与机筒配合间隙应不大于0.1mm(最好选用按表1-87参数制造的PA6料塑化专用型螺杆结构);机筒前应加5层过滤网,网的目数排列为40/300/200/100/40,这对提高过滤网的使用寿命有利。

表7-30 聚酰胺薄膜挤出机螺杆结构的基本参数

膜坯成型应选用螺旋式芯棒模具结构,口模间隙应在0.5~0.75mm范围内可调。

(3)工艺

1)聚酰胺薄膜挤出吹塑成型生产工艺顺序与聚乙烯薄膜挤出吹塑成型生产工艺顺序完全相同。

2)原料干燥。PA料吸水性高,一般情况下原料投产前必须经干燥处理。多用高于100℃的温度,采用真空干燥,使树脂中的含水量小于0.1%(较高的含水量易使薄膜产生气泡)。干燥处理后的树脂应在密闭的容器内存放,或立即投入生产。

3)挤出机的机筒温度:加料段为245℃、塑化段为245℃、均化段为240℃,成型模具温度为240℃。

4)膜泡牵引速度为10~20m/min,吹胀比为1.5~2。

5)注意事项。

①聚酰胺是一种易分解的结晶型聚合物,塑化加工温度范围小,所以要严格控制温度范围。如料温偏低,黏度高,易加大主机工作负荷;如料温过高,又易分解。

②膜泡吹胀比大于2时,膜泡运行不稳定,薄膜易产生皱纹。

③采用风冷却膜泡时,牵引辊与模具出口距离控制在1.5~2.5m范围内。

④膜泡用水冷却时,模具出料口与水环间的距离要尽量小;水冷却薄膜后,要用60℃的温度干燥为宜。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。