1.等曲率滚弯成形

1)提升上辊轴位置,使上、下辊轴在切点接触面分离,以便后续工序插入板材坯料。

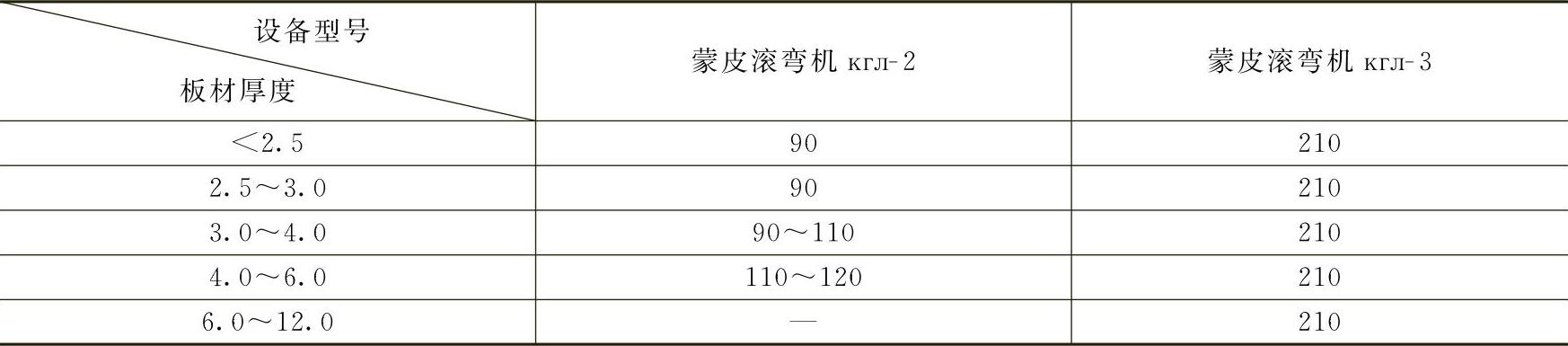

2)调整下辊轴中心距,它仅与板材坯料的厚度有关,详见表3-5。

表3-5 下辊轴中心距 (单位:mm)

3)插入板材坯料,水平放置,对齐起始位置。

4)落下上辊轴与坯料上表面接触并轻微加载。

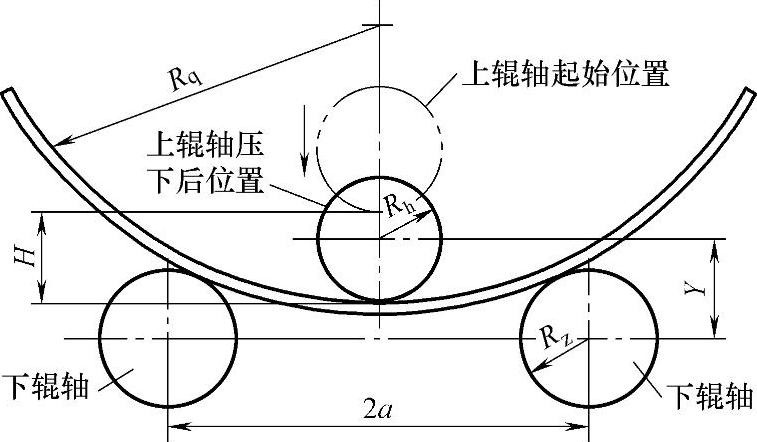

5)调整上辊轴压下量H,如图3-32所示。它是板材滚弯形成曲率的关键参数。上辊轴压下量计算公式为

式中 H——上辊轴压下量(mm);

Rq——零件回弹前内表面弯曲半径(mm);

Rz——下辊轴半径(mm);

t——材料厚度(mm);

a——下辊轴水平中心距之半(mm)。

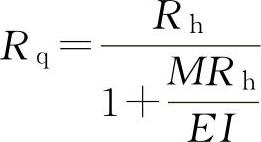

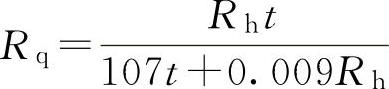

零件滚弯回弹前后曲率半径关系计算公式为

式中 Rq——零件回弹前内表面弯曲半径(mm);

Rh——零件回弹后表面弯曲半径(mm);

M——弯曲力矩(N·mm);

I——板材受弯变形时的惯性矩(mm4);(https://www.xing528.com)

E——材料弹性模量(N/mm2)。

对2A12-T4(2024-T4)、7A04-T6(7075-T6)板材,当Rh/t≥20时(t为料厚,单位为mm),有

6)开动机床,板材坯料在辊轴之间周而复始来回滚动,上辊轴匀速压下直至最大压下量,零件滚弯成形过程完成。

2.变曲率滚弯成形

变曲率滚弯与等曲率滚弯过程的区别在于上辊轴的动作不同。在板材滚弯过程中,零件各直母线位置所施加的下压量是变化的,这种变化受控于机床的凸轮连杆机构或数字控制。

图3-32 上辊轴压下量关系

3.锥台形滚弯成形

锥台形零件滚弯前,按展开计算、下料,并在相当于零件内表面的两端划出等百分线段。

1)滚弯时,操作人员在两边按等百分线段同步送料,上辊轴压下量按小端计算。

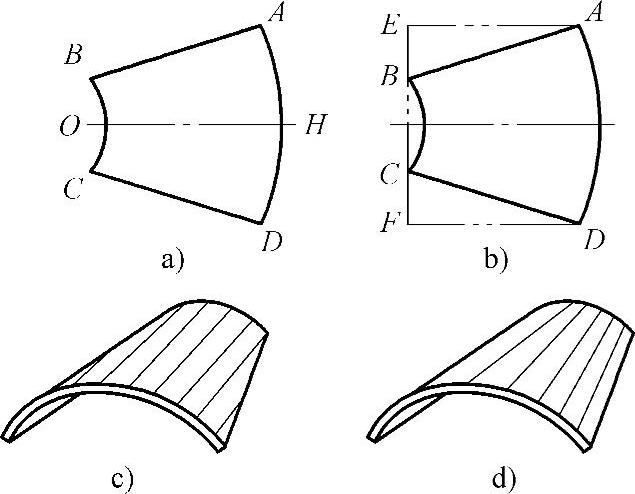

2)滚弯时,操作人员先按矩形板料滚弯,按大端压下量控制;然后调整上辊轴斜度,再从中线往两侧滚弯,按小端压下量控制;最后以两斜边定位送料滚制两边获得锥台形零件,如图3-33所示。

4.均匀变厚度滚弯成形

此类零件可按等厚度锥台形零件的滚弯方法进行,其上辊轴按零件展向厚度斜率调整不同的压下量。

图3-33 锥台形零件滚弯

a)零件坯料 b)按设想的AEFD矩形送料滚出筒形 c)滚制的筒形件 d)按ABCD定位送料滚制两侧边,获得锥台形零件

5.内表面化学铣切的滚弯零件

这种零件应在化学铣切面加垫板滚弯成形。若化学铣切深度较深、面积较大时,应采用带有型面的垫板或垫块,以避免化学铣切区的零件正面产生棱线、凹陷。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。