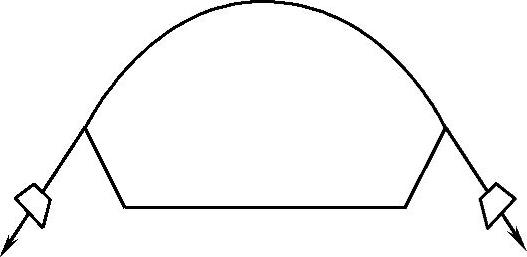

1.拉弯成形的特点

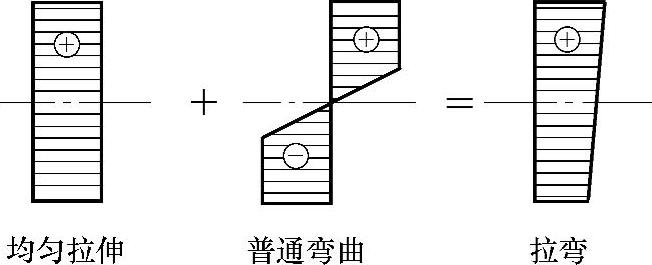

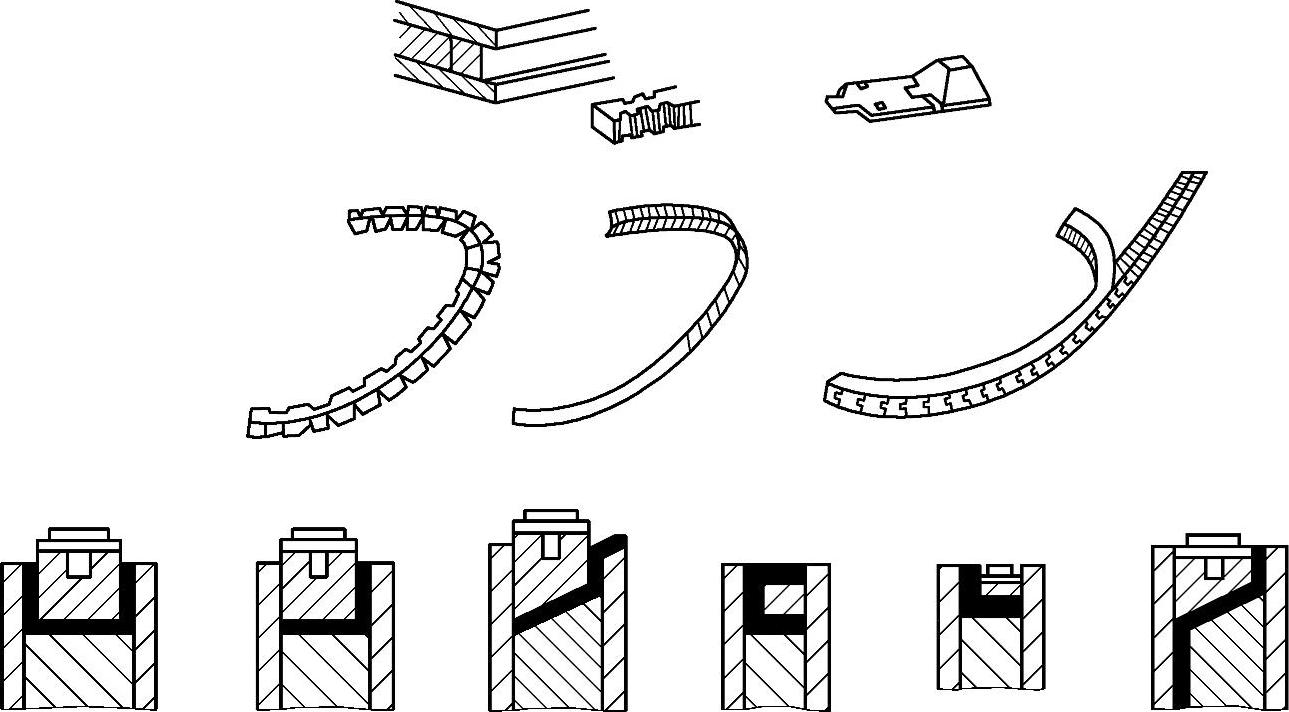

拉弯是在拉弯件弯曲的同时,加以切应力,改变其内部的应力分布情况,如图5-23所示。以弹性弯曲为例,拉弯后的应力分布如图5-24所示,工件在弯曲变形的过程中受到了切向拉伸力的作用,施加的拉伸力使变形区内的合应力大于材料的屈服强度,中性层内侧应变转化为拉应变,从而材料的整个横断面都处于塑性拉伸变形的范围,卸载后内外两侧的回弹趋势相互抵消,因此可大大减少工件的弯曲回弹。

同压弯、滚弯相比,拉弯成形零件内在质量好,表面质量高,残余应力和弯曲回弹小,零件外形准确度和生产率高。就型材而言,适用于准确度要求较高,曲率半径较大,尺寸较长的大中型零件的成形。

图5-23 零件的拉弯

图5-24 应力分布图

2.拉弯方法

(1)按拉弯程序分类 根据拉弯程序的不同,拉弯成形可分为:先拉后弯、先弯后拉及先拉后弯再补拉三种成形方式。

1)先拉后弯时,拉力作用过于超前,工件虽然获得均匀塑性变形,但不能有效防止弯曲后剖面出现的不同应力分布,即卸载后回弹较大。

2)先弯后拉时,拉力的作用过于滞后,出现于拉弯模与工件的摩擦,限制了拉力沿工件长度方向的均匀传递,即变形不均。

3)先拉后弯再补拉的方法集二者之优点,即在实际生产中采用最多。

(2)按拉弯次数分类 根据拉弯次数的不同,拉弯成形可分为一次拉弯、二次拉弯。

对铝合金,一次拉弯即在新淬火状态(或退火状态)下,对工件进行的拉弯,其工艺过程为:预拉伸→保持拉力不变按拉弯模弯曲至贴合→加大拉伸力补拉。

一次拉弯适用于曲率半径较大,型材剖面惯性矩较小(一般为8cm4)的中小型型材件的拉弯。

零件的弯曲半径较小,弯曲角度较大时,一次拉弯的效果差,弯曲后的补拉难以完全消除型材内边的压应力,这时可以将拉弯工作分为两步进行:第一步在退火状态下进行预拉和弯曲,经最终热处理——淬火(铝合金)后,立即再进行第二步——补拉,即二次拉弯。由于工件第二次拉弯时的弯曲量很小,内边所产生的压应力很容易为后续的补拉所消除,所以工件贴模好,为生产中常用的拉弯方法。

(3)拉弯工艺参数

1)一次拉弯。

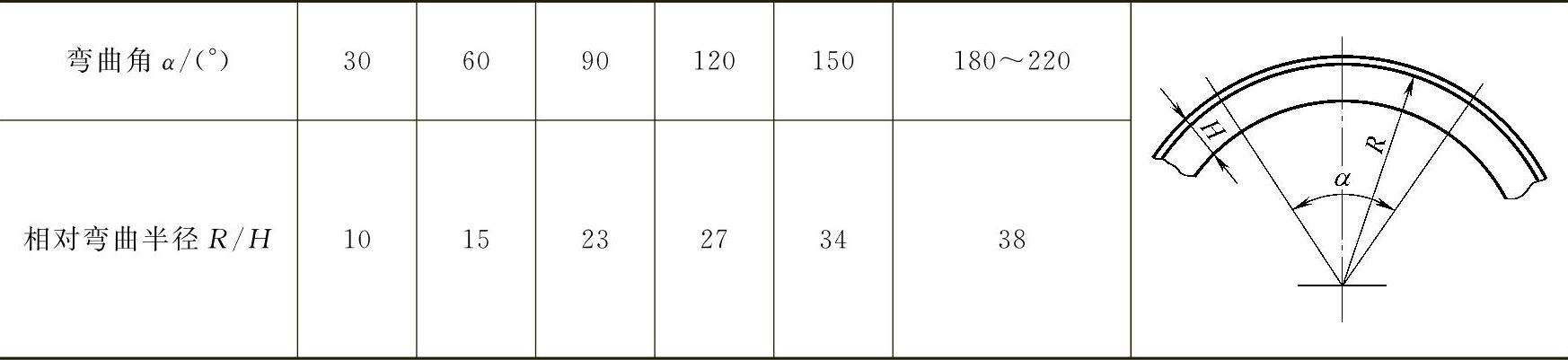

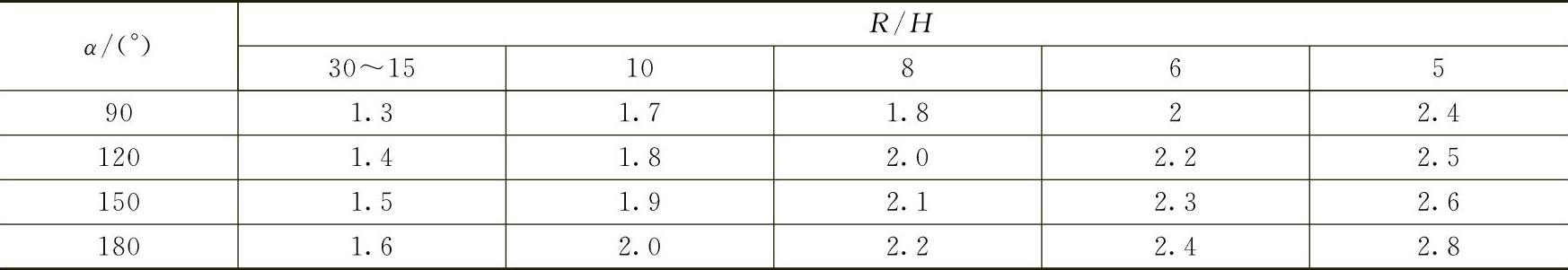

①一次拉弯2A12-O、7A04-O铝合金型材件的相对最小弯曲半径见表5-5。

表5-5 2A12-O、7A04-O一次拉弯最小弯曲半径

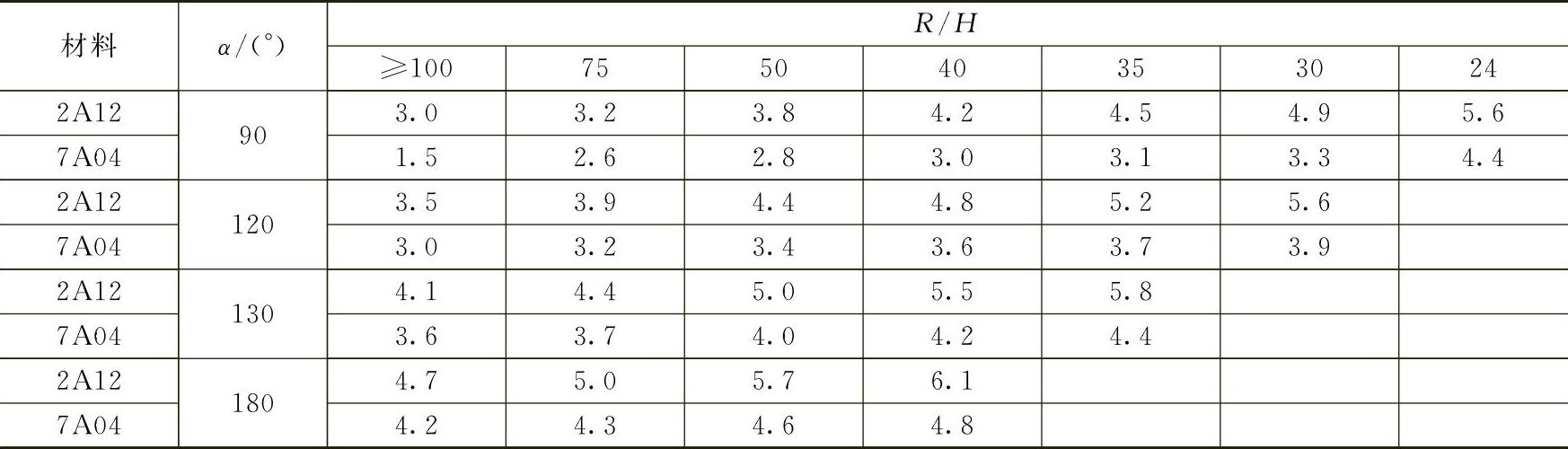

②一次拉弯的补拉延伸率见表5-6。

表5-6 一次拉弯补拉延伸率 (%)

2)二次拉弯。二次拉弯适用于截面惯性矩大于8cm4,变形程度大的大中型型材件的拉弯。二次拉弯成形准确度高、手工修整量小,残余应力较低。

二次拉弯中第一次拉弯的工艺参数同一次拉弯。2A12、7A04淬火后的第二次拉弯延伸率见表5-7。

表5-7 2A12、7A04淬火后的拉弯延伸率 (%)

2A12的拉弯必须在淬火后1.5h之内完成,7A04在淬火后2~4h之内或10昼夜之后进行人工时效。

①预拉力、补拉力的计算。预拉力是为了消除坯料的扭曲,防止型材腹板弯曲时起皱,可按下式计算PA=FReL (5-1)

式中 ReL——材料下屈服强度,对铝合金ReL=Rp0.2;

F——型材的断面面积。

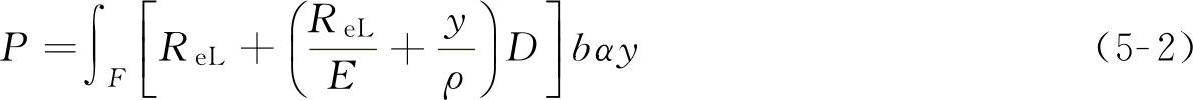

补拉的目的在于减少回弹,补拉力可按下式计算

式中 y——任意一层纤维到中性层距离;

b——型材在y处的宽度;

ρ——零件剖面中性层处的曲率半径;

D——材料应变刚模数;

E——材料弹性模量(https://www.xing528.com)

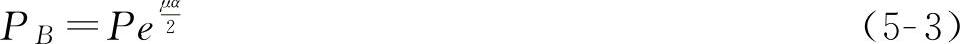

考虑摩擦,总拉力为

式中 μ——工件与拉弯模间摩擦系数,取0.15;

α——零件弯曲角(以弧度计)。

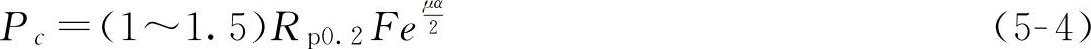

实际生产中,补拉力往往按经验公式估算

拉校力按下式估算

Pc=(0.7~0.8)FReL (5-5)

式中 ReL——新淬火状态下材料的抗拉强度;

F——型材的断面面积;

μ——工件与拉弯模间摩擦系数,取0.15;

α——零件弯曲角(以弧度计)。

②坯料长度的计算。拉弯成形坯料尺寸可按下式计算

Lm=0.99(L+2A)+2B(5-6)

式中 Lm——零件坯料长度;

L——零件的展开长度;

A——由切割线至拉弯夹头端长度,约40~60mm;

B——夹入夹头内长度,约30~50mm;

0.99——考虑到坯料在拉弯过程中的伸长系数。

3.拉弯工艺措施

为了提高拉弯质量,除合理选择拉弯方法、拉弯参数外,工艺上还可采取如下措施:

1)良好的润滑,以降低工件和拉弯模之间的摩擦。使用的润滑剂要求对工件和模具无腐蚀又便于涂敷和去除,经济实惠。室温下常用的润滑剂为机油和工业凡士林油。

2)良好的边缘状态,避免工件在拉弯前有尖角、毛刺、锐边及擦划伤,特别是铣切后一定要砂光,防止应力集中而拉弯变薄甚至拉断现象的出现。

3)弯曲复杂剖面型材时,为了防止剖面畸变和失稳,可以用硬铝、精制层板材料等加工成垫块,用细钢丝绳串接成柔性垫条,拉弯时将其预先垫在缘板之间或腹板与模具槽口之间,如图5-25所示。

图5-25 拉弯用的垫条

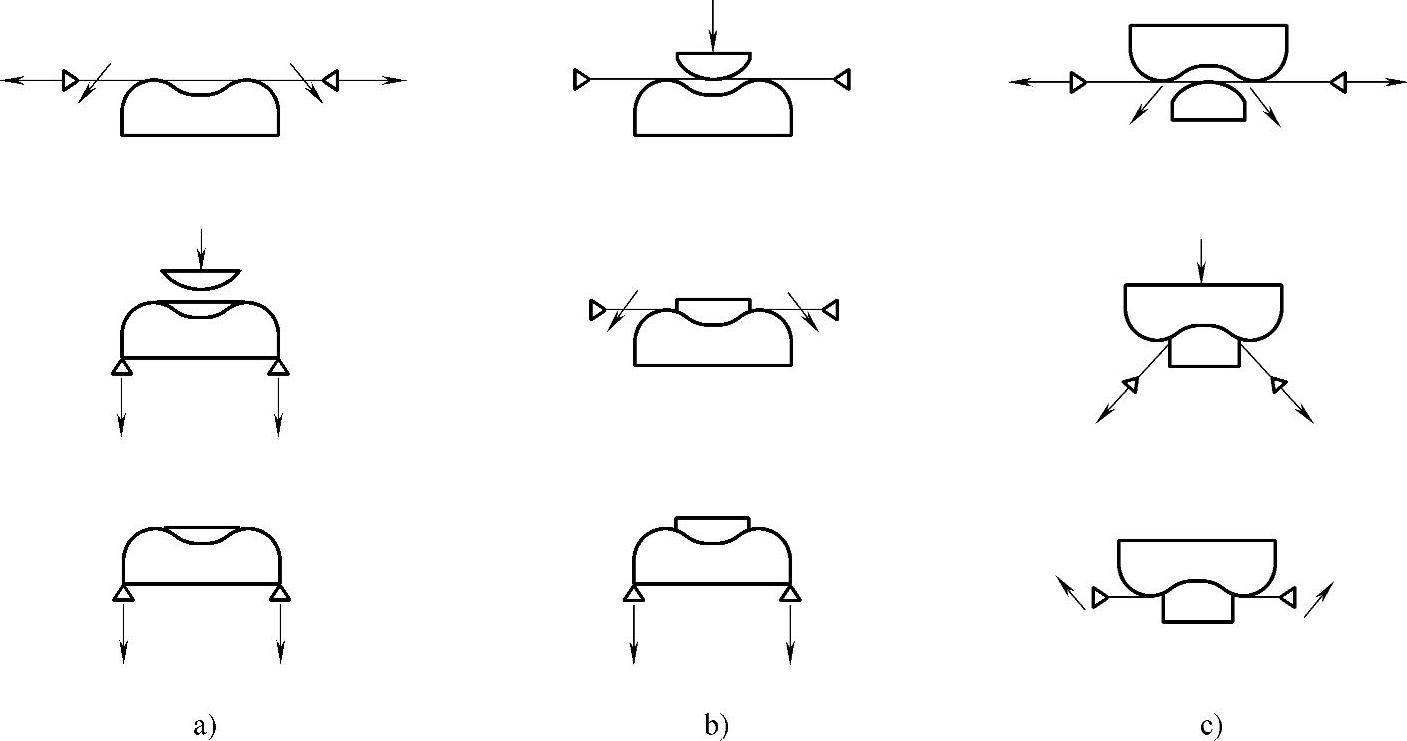

4)对正反曲率S形零件的拉弯,选择在ΠΓΡ-7机床上拉弯,其方法有三种:

①在新淬火状态下,先行拉伸,并按固定在台面上的凹面弯曲,随后用凸模再行弯曲,最后拉校,如图5-26a所示。

②在新淬火状态下,先行拉伸,并操纵凸模进行弯曲,随后再按固定在台面上的凹模弯曲,最后拉校,如图5-26b所示。

③在新淬火状态下,先行拉伸,并按固定在台面上的凹面弯曲,拉校并利用凸模压紧工件,然后按其弯曲,最后进行拉校,如图5-26c所示。

图5-26 正反曲率S形零件的拉弯

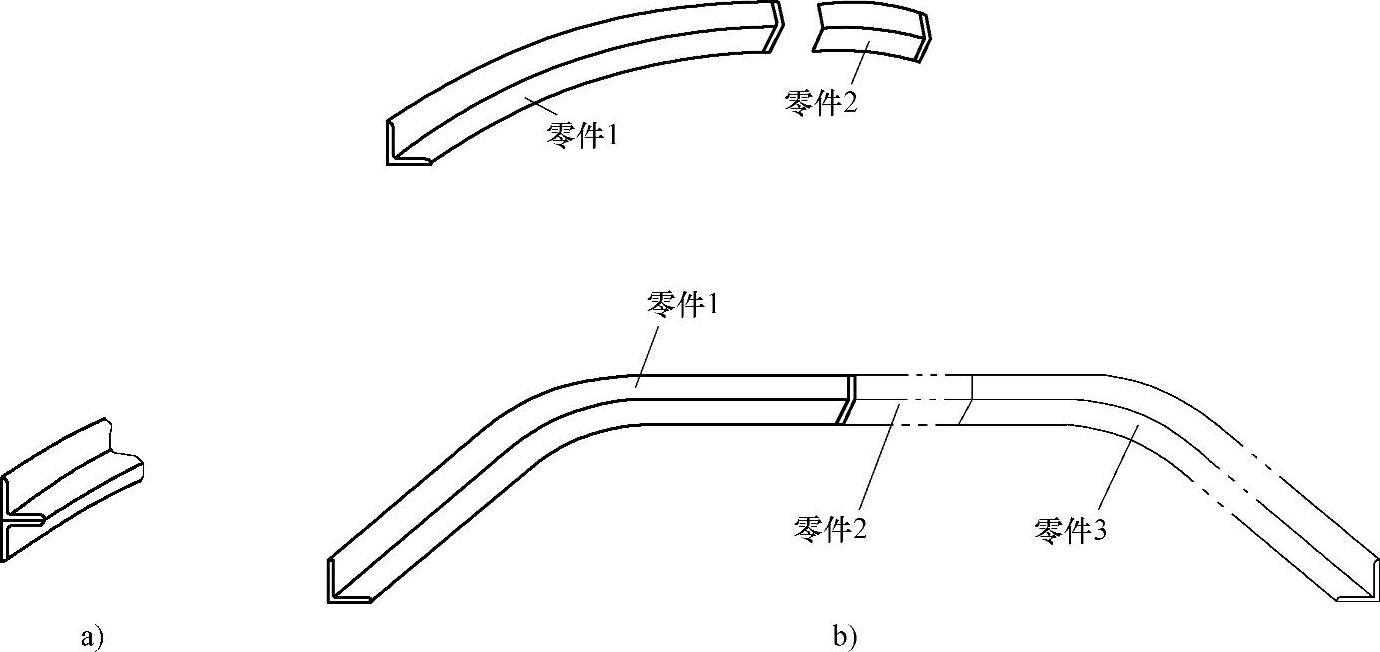

4.组合拉弯

为提高材料利用率和生产效率,对材料相同,曲率相近的零件可采用组合拉弯。即多个零件一起拉弯,然后再切割(分开)成单个零件(前提除材料、曲率外,在申请加工模具时就得确定方案),如图5-27所示。

图5-27 组合拉弯

当零件为左右件时,组合拉弯即成对拉弯,这对飞机生产来说十分有利。如为S形,则按正反曲率的S形零件的拉弯进行。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。