1.数控弯管原理

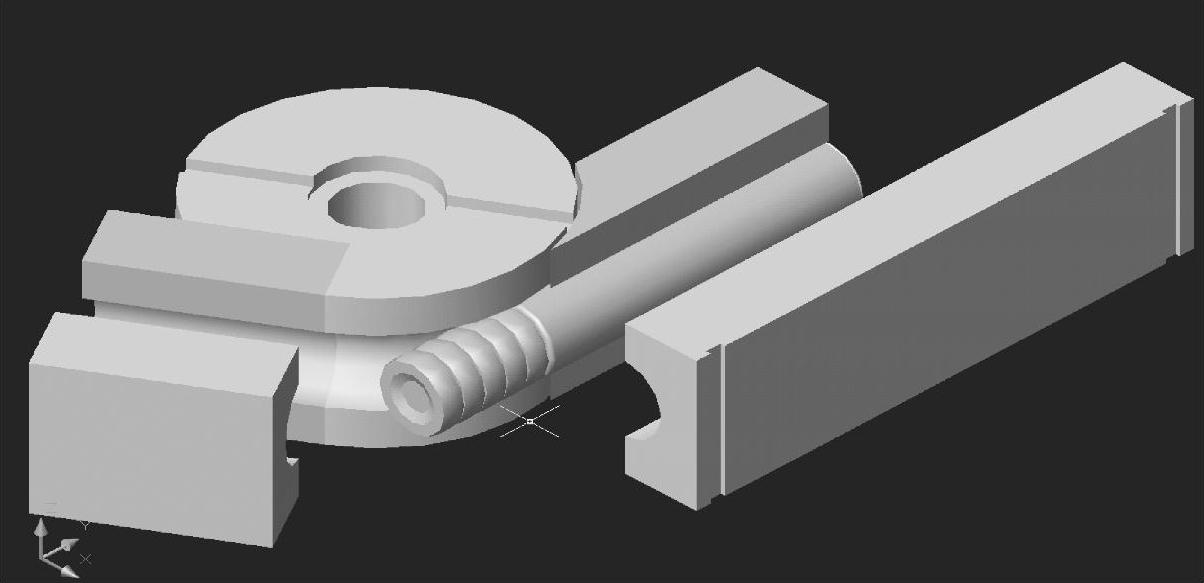

最便于实现自动化计算机数字控制弯管的工艺方法是绕弯成形。通常绕弯成形的模具包括五个部分,即弯曲模、夹紧模、压力模、芯轴和防皱模。导管管形数字化按照两切点间距离(Y)、两相邻弯曲平面间夹角(B)、弯曲角(C)定义;与之对应的数控弯管机的三个轴分别定义为Y轴、B轴、C轴。弯曲时,弯管机Y轴将管料送出第一个直线段Y1,然后夹紧模上升与弯曲模一起将管料夹紧,压力模同时上升将管料压住,当然此时芯轴切点已经对准,C轴开始按照第一个弯曲角C1旋转弯曲出第一个弯角C1,此时芯轴回抽,夹紧模下落松开管料,接着弯管机Y轴将管料送出第二个直线段Y2,随后弯管机B轴旋转出管形第二个两相邻弯曲平面间夹角B2,弯管机C轴回零,再重复夹紧模上升与弯曲模一起将管料夹紧的过程,直到全部管形弯曲完成后B轴夹头松开,取下管子。这就是导管数控绕弯成形的典型工艺过程。当然,例如对于最容易成形的直径6mm、壁厚1mm、弯曲半径12mm以上的2号防锈铝合金导管弯曲可以不要芯轴和防皱模。中等难度的导管弯曲需要弯曲模、夹紧模、压力模和简单芯轴;再困难一些的导管弯曲需要典型的弯曲模、夹紧模、压力模、柔性芯轴和防皱模。衡量弯管难易程度的因素有两个:一个是壁厚因素(导管外径/导管壁厚之比),另外一个是弯曲倍数因素(导管弯曲半径/导管外径之比)。壁厚因素越大及弯曲倍数因素越小,则导管弯曲越困难。例如,商业纯钛导管127 O.D×0.5 W.T×190.5C.L.R的弯曲需要由AMPC018铝青铜材料制造的带12个柔性芯球的芯轴及防皱模,另外还要CR5M1V模具钢材料制造的弯曲模、夹紧模和压力模;该导管的壁厚因素高达254,弯曲倍数因素仅仅为1.5,属于极难成形零件。图6-1所示为典型的弯管模具及数控绕弯成形弯管机。

图6-1 典型的弯管模具及数控绕弯成形弯管机

2.数控弯管工艺参数

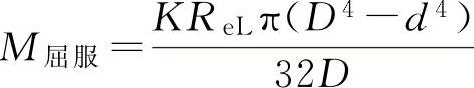

前面提到衡量弯管难易程度的因素有两个:一个是壁厚因素,另外一个是弯曲倍数因素。壁厚因素越大及弯曲倍数因素越小,则导管弯曲越困难。壁厚因素越大表明管壁被压缩起皱的情况越严重;克服起皱办法是使用芯轴、防皱模和大小适当的压力模压力。弯曲倍数因素越小表明导管外侧弯曲部分材料被延伸的情况越严重及导管内侧弯曲部分材料被压缩的情况越严重;使用压力模轴向助推能够减小导管外侧弯曲部分材料的延伸而使得材料的伸长率小于导管弯曲实际变形量的弯曲也能实现;或者说,即使材料的伸长率大于导管弯曲实际变形量也可以减小导管外侧弯曲部分材料的壁厚减薄量。压力模径向压力(液压缸内压强Q)的大小由被弯曲导管的截面系数及材料的屈服强度决定,具体计算公式如下:

因为

又因为M施加=Lπ(R2-r2)Q

由M屈服=M施加,即

得

式中 D——导管外径(mm);

d——导管内径(mm);

L——径向缸作用力臂(mm);

R——径向缸活塞半径(mm);

r——径向缸活塞杆半径(mm);

ReL——导管材料屈服强度(MPa);

K——材料强化系数;

Q——液压缸内压强(MPa)。

压力模轴向压力(液压缸内压强Q)目前尚无理论计算方法;C轴转速可以依据导管材料的应变速率敏感程度来确定。例如,商业纯钛导管127 O.D×0.5 W.T×190.5 C.L.R的弯曲C轴转速为2.5r/min。

试弯时可以使用计算出的压力模径向压力(液压缸内压强Q),并根据弯曲结果适当调整压力模径向压力及模具5部分之间相互位置,直到弯曲合格。

3.导管管形测量及回弹和延伸的修正

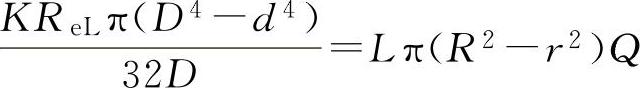

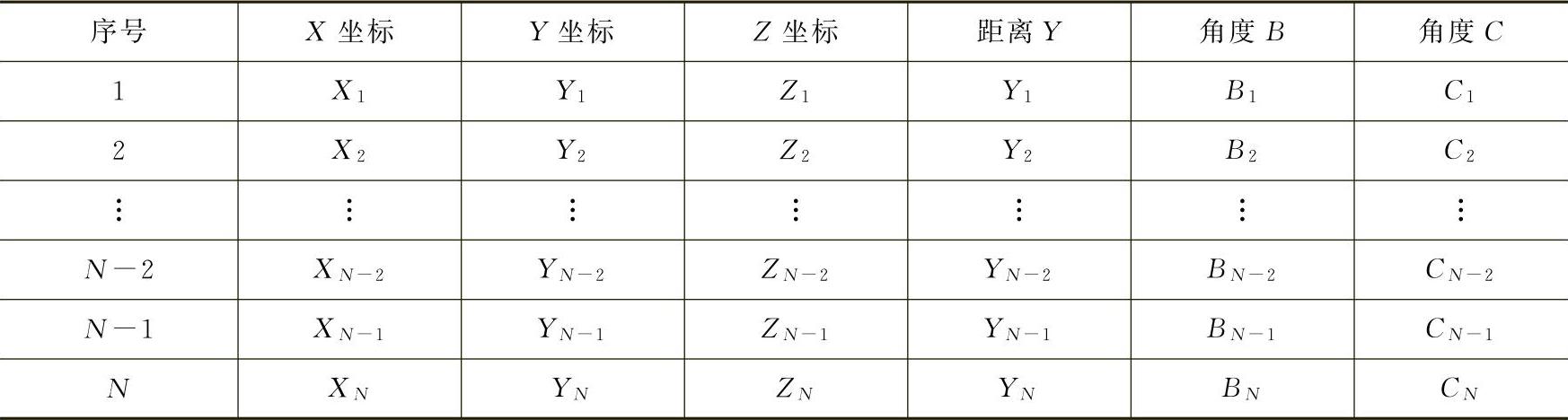

导管弯曲成形必须考虑材料的回弹和延伸特性,也就是说必须将理论的Y、B、C进行修正后才能用于驱动数控弯管机的Y、B、C轴执行弯管动作;并且必须将弯曲后的导管进行检查,并与理论Y、B、C数据对比,判断两者的误差是否超差。如果超差,还要继续进行修正。这时的修正既要考虑材料的回弹和延伸特性,还要考虑实际导管与理论导管的误差。目前市场上有专门的导管管形矢量激光测量机(兼作导管数据中心)出售。例如,美国伊顿·伦纳德公司的VECTOR 1 LASERVISION OPTIMA管形矢量激光测量机就是专门为航空航天导管制造行业而设计制造的,并且还生产与之配套的数控弯管机(绕弯)。这里将数控弯管机说成是导管管形矢量激光测量机的配套,是为了说明导管管形矢量激光测量机的重要性。作为一个完整的解决方案,数控弯管机必须和导管管形矢量激光测量机配套使用。之所以称为导管管形矢量激光测量机,是因为它用非接触式激光探头在弯曲导管的每一个直线段中心线上取得两个点(理论上两个点就可以决定一个矢量),然后两个相邻直线段的矢量相交得到交点。但是,仅仅取得两个点计算出的矢量很有可能会异面,原因是非接触式激光探头的激光射到导管外表面然后反射到另外一个激光二极管,由此推断出中心线上的点坐标,而导管外表面可能不是非常规则的圆柱面或者有坑等,从而使得推断出的中心线上的点精度不是很高而导致两个相邻应该相交的矢量异面。解决该问题的方法是在弯曲导管的每一个直线段上控制扫描速度尽量录取100个中心线上的点,然后,计算机对每一个直线段计算出一系列矢量(这些矢量非常接近平行),计算机会让在两个相邻直线段的一系列矢量求出最佳交点而解决异面问题。在第一个和最后一个直线段扫描确定矢量后导管管形矢量激光测量机会要求操作者扫描取得端头的坐标。到此,弯曲导管中心线上的各个交点坐标及两个端头的点坐标已经得到。这时,导管管形矢量激光测量机会让第一个矢量V1与第二个矢量V2、第二个矢量V2与第三个矢量V3、第N-1个矢量V(N-1)与第N个矢量VN之间分别进行数量积运算而求出N-2个弯曲角度(C角度);并且还会让第一个矢量与第二个矢量、第二个矢量与第三个矢量、第N-1个矢量与第N个矢量之间分别进行矢量积运算而求出N-1个分别与各个弯曲平面垂直的新矢量。这N-1个新矢量按照相邻顺序分别进行数量积运算而求出N-2个弯曲平面之间的夹角(B角度)。最后,计算机按照给定的中心线弯曲半径和已经计算出的C角度来求出N-1个直线段上两相邻切点之间的距离(Y长度)。这样通过测量就得到了弯曲导管中心线的端头坐标和各个交点坐标,以及转变为切点间直线段长度、弯曲平面之间夹角、弯曲角度(见表6-1)。矢量运算如图6-2所示。计算机将弯曲导管中心线的端头坐标和各个交点坐标,以及转变为切点间直线段长度、弯曲平面之间夹角、弯曲角度与理论值比较即得到误差值。有了误差值(如果超差)和导管材料的回弹及延伸特性,计算机就可以进行修正运算。

表6-1 测量结果

图6-2 矢量运算

4.适用的零件类型

导管数控绕弯成形机适用的航空、航天、发动机零件类型为:型材导管可以是无缝的,也可以是有缝的,只要焊缝内外表面磨光,焊缝伸长率达到母材水平,而且弯曲半径是导管外径的1倍以上、前后两个弯曲之间直线段长度是导管外径的2.5倍及以上、弯曲角度最大不超过180°、导管材料的伸长率在8%以上的导管零件。(https://www.xing528.com)

5.适用的材料及其发展

导管数控绕弯成形机适用的导管材料包括:铝及铝合金、铜及铜合金、碳钢、合金钢、不锈钢、高温合金、钛及钛合金。

6.适用的工艺装备及其发展

导管数控绕弯成形机适用的主要工艺装备是弯管模具。典型的弯管模具如图6-3所示。对于有些在室温下导管材料的伸长率满足不了弯曲成形要求的情况,例如,商业纯钛导管127 O.D×0.5 W.T×190.5 C.L.R,可考虑加温弯曲,加温的部位选择在柔性芯轴和压力模,同时还要布置热电偶,以便于测量温度并反馈给温度控制柜,温度控制柜将温度控制在工艺要求的范围。

图6-3 典型的弯管模具

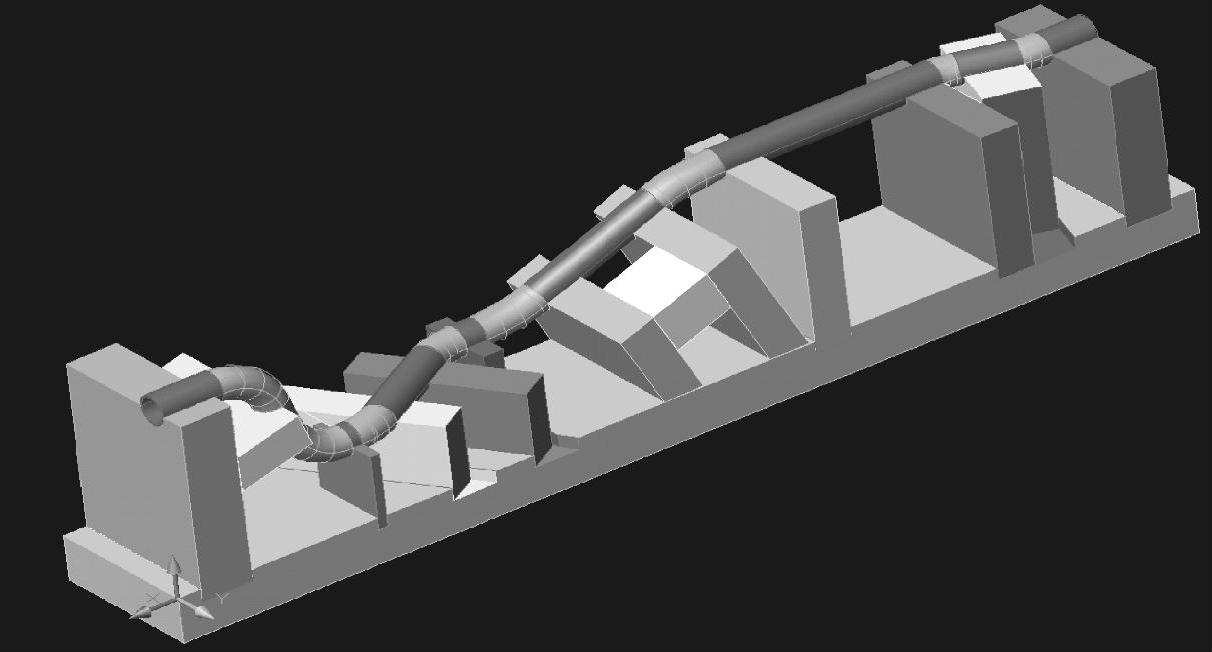

对于批量较大的导管弯曲生产,为了提高生产效率,除了使用导管管形矢量激光测量机外,还可以使用图6-4所示的检验夹具来检查每一根导管。

图6-4 检验夹具

7.适用的生产设备及其发展

数控弯管机和导管管形矢量激光测量机是现代化导管生产的必备设备。目前,数控弯管机已有向全电动化发展的趋势,全电动化的优点是控制更加精确,故障率更低,噪声更低,振动更小。

管形矢量测量机已有向全自动化发展的趋势,全自动化的优点是不需要人工操作探头采点,测量精确度完全抛开了操作者的技能因素影响,而仅仅依靠测量机本身的性能高低。德国厂商已经有商品出售。

8.典型工艺规程

数控弯管的典型工艺规程如下:

1)导管下料。同一份制造指令中要切割的所有导管应该用同一热处理炉处理的管子。

2)修正管子端头,使之与管子轴线垂直(90°±0.5°)。去内外毛刺,确保由于去毛刺而形成的倒角不使管壁厚度的减少量超过材料厚度的1/3。管料长度偏差为±0.81mm。

3)蚀刻“A”端头(零件第一个弯曲处的端头),为端头成形允许留有足够余量,一般为25mm。

4)将弯管坐标从管形数据中心存储器输入到数控弯管机。

5)按照制造指令取用弯曲模、夹紧模、压力模、芯轴和防皱模,并且调整好模具及工艺参数,弯曲出合格的弯头。

6)对准蚀刻端头连接器,以确保弯曲模的切点与蚀刻模板的零件端头线重合。

7)用制造指令提供的料弯曲一个包含20°、120°及前、中、尾三个直线段的延伸回弹特性测试用零件。

8)用导管管形矢量激光测量机测量回弹和延伸数据,用于补偿圆弧增量、回弹和材料延伸量。

9)将补偿后的坐标数据输入数控弯管机。

10)弯曲第一个导管零件,并在取下管子之前制作漏模标记(蚀刻“B”端头)。

11)用导管管形矢量激光测量机测量第一个导管零件。

12)打印误差报告。

13)核对误差以确保误差在工程部门规定的范围之内。

14)如果超差,则执行自动修正程序。并进行步骤12)和13)的内容,直到零件合格后再弯曲第二个零件。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。