金属材料在塑性变形过程中,总伴随有弹性变形,金属的弹性是影响塑性成形的不利因素,金属的回弹直接影响到零件的精确性。为了消除因为回弹带来的型面不贴的问题,目前国内航空航天制造企业大多采用手工校形的方法来消除回弹变形,这种方法劳动强度大、生产效率低,同时零件的表面质量很差。随着现代飞机制造业的发展,零件的制造精度要求越来越高,对金属零件回弹量的确定迫在眉睫。

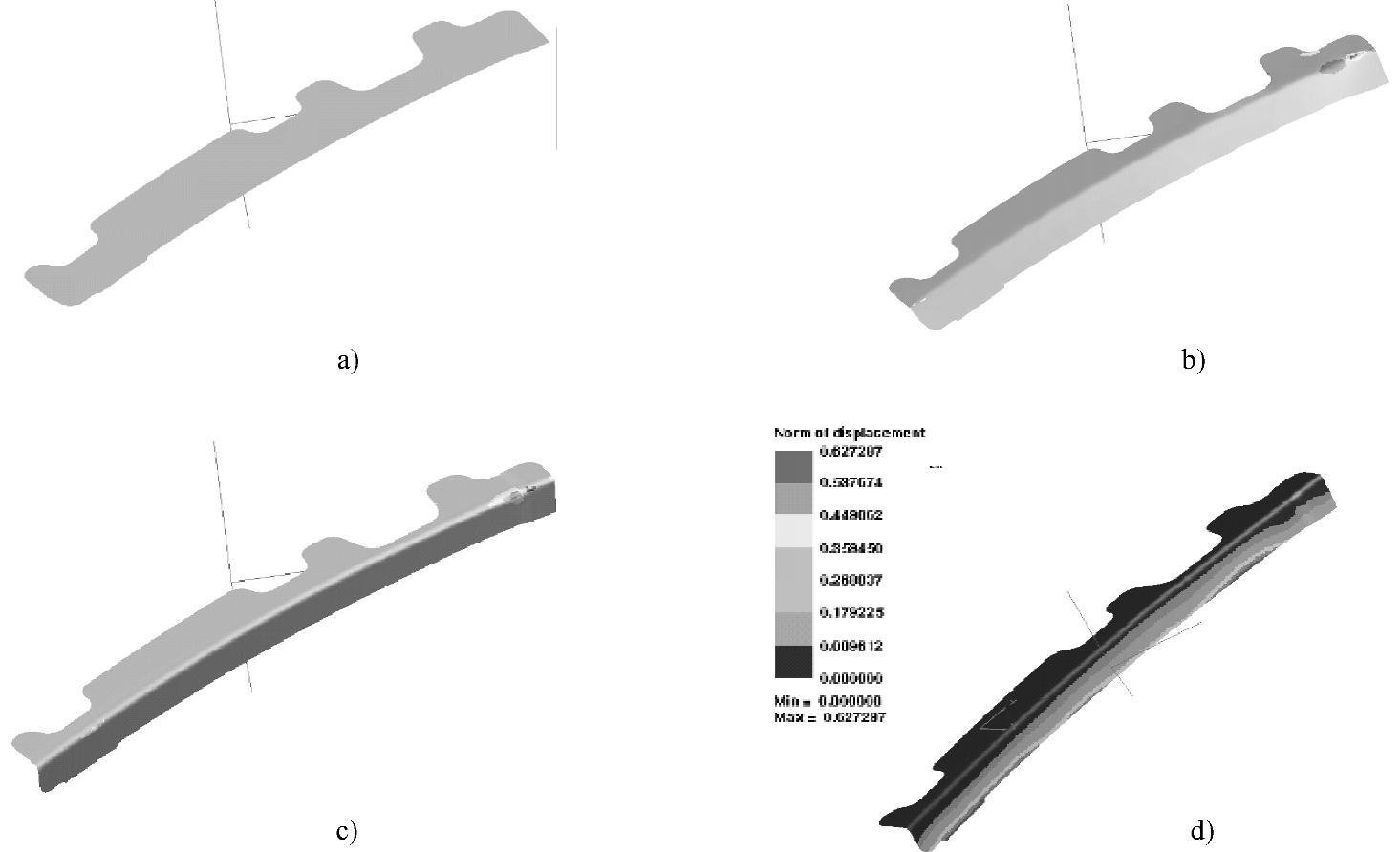

目前许多飞机制造企业在橡皮囊成形的回弹方面进行了大量的研究工作,2006年开展了《基于数值模拟的橡皮液压成形回弹控制方法及模具补偿研究》,对数值模拟平台和建模方法进行了研究,得到了用于橡皮成形模拟和回弹控制的方法及一个用于总结和指导设计的平台;对三类典型的橡皮液压成形零件进行了研究,包括直弯边、凸弯边和凹弯边零件。采用典型特征试验和理论分析的方法,分析了成形过程的影响因素,并采用实例进行模拟、修模及试验验证,图4-48所示为板料的有限元模拟模型,在图4-48a中没有显示橡皮,图4-48b中显示了橡皮。图4-49所示为板料变形过程图,可以看出板料在橡皮的压力作用下逐渐贴模,最终符合模具的形状。图4-49c所示为板料厚度分布图,从图中可以看出,板料凹弯边由于受到拉应力作用发生变薄现象。图4-49d所示为回弹量的分布图,从图中可以看出,板料回弹主要发生在凸弯边上,越靠近边缘回弹量越大。

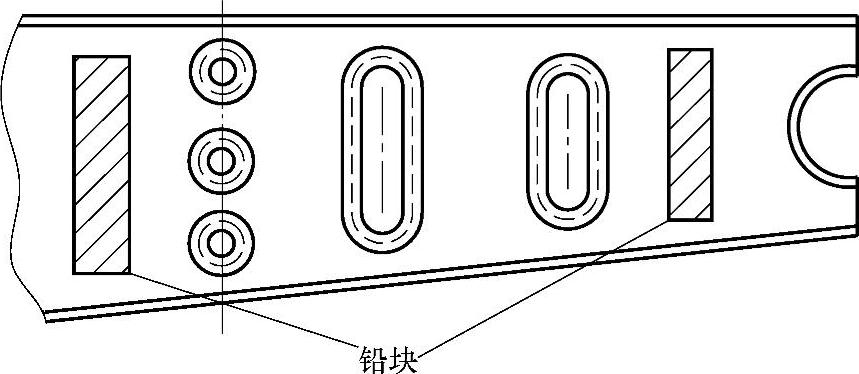

图4-47 铅块防皱

图4-48 有限元模拟模型

a)未显示橡皮的有限元模拟模型 b)显示橡皮的有限元模拟模型

经过两年多的对不同类型零件研究发现,直弯边容易成形,其次为凹弯边,再次为凸弯边。下陷处采用软橡皮压不靠,采用聚氨酯和大压力可以压靠。而在回弹规律方面,退火状态成形零件回弹量最小(约1.5~2.5°),新淬火次之(5°左右),T3硬状态下回弹最大,接近10°。

此次研究为解决橡皮囊成形中板料的回弹量问题作出了极大贡献。它从影响橡皮囊成形中回弹的各个因素入手,总结出各个因素对回弹的影响规律,这对橡皮囊的钣金成形有着重要的指导意义。另一方面,关于板料的回弹研究,主要集中于钢铁材料。在世界工业发展要求节能、环保的迫切形势下,许多国家提出了产品轻量化的要求,产品轻量化的途径有两种,一是优化结构设计,降低材料用量。二是采用高性能轻质结构材料,其中轻质结构材料在汽车和飞机上应用是实现产品轻量化的重要途径和有效手段。目前,为降低汽车和飞机重量而采用的轻质材料主要有铝合金、复合材料、钛合金、镁合金以及高强度低合金钢材等,其中使用铝合金代替钢铁材料是主要减重措施。因此对板料的橡皮囊回弹研究的材料也主要以铝合金材料为主,这也可以借鉴已有的刚性模具的弯曲回弹研究成果。

(https://www.xing528.com)

(https://www.xing528.com)

图4-49 板料变形过程图

a)初始状态 b)中间状态 c)最终状态 d)回弹后位移图

橡皮液压成形是航空、航天等钣金零件的主要加工技术之一,目前世界上拥有大吨位液囊式和橡皮垫式液压机约250~300台,当前橡皮液压成形技术的发展趋向主要表现为以下几个方面。

1.提高单位压力,改善零件表面质量,减少修整工作量

现在世界上大型的液压机为120000t,工作压力达100MPa,其用途已不再局限于铝合金零件,而将橡皮液压成形扩大到落压件、黑色金属钣金件和汽车工业的覆盖件等方面,如图4-50所示。

图4-50 橡皮液压成形复杂零件实照

2.橡皮垫式液压机继续得到发展

这种机床的优点是:生产效率高,循环周期短;单位压力可通过加内套容框、减少容框与工作台面积获得提高,如26000t橡皮垫式液压机压力从70MPa可提高到250MPa;另装一加热平台或电炉,可进行加热橡皮成形;液压机和橡皮垫都很耐用,便于用计算机控制和容易实现有节奏的流水作业。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。