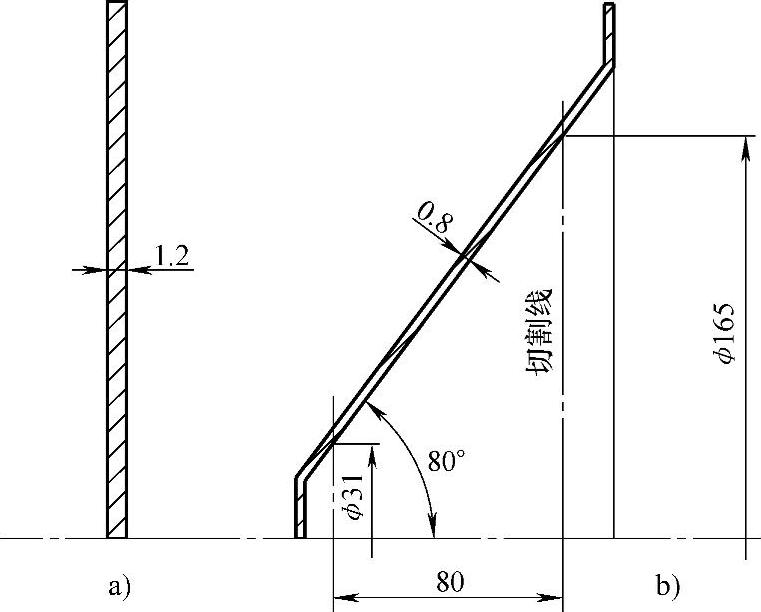

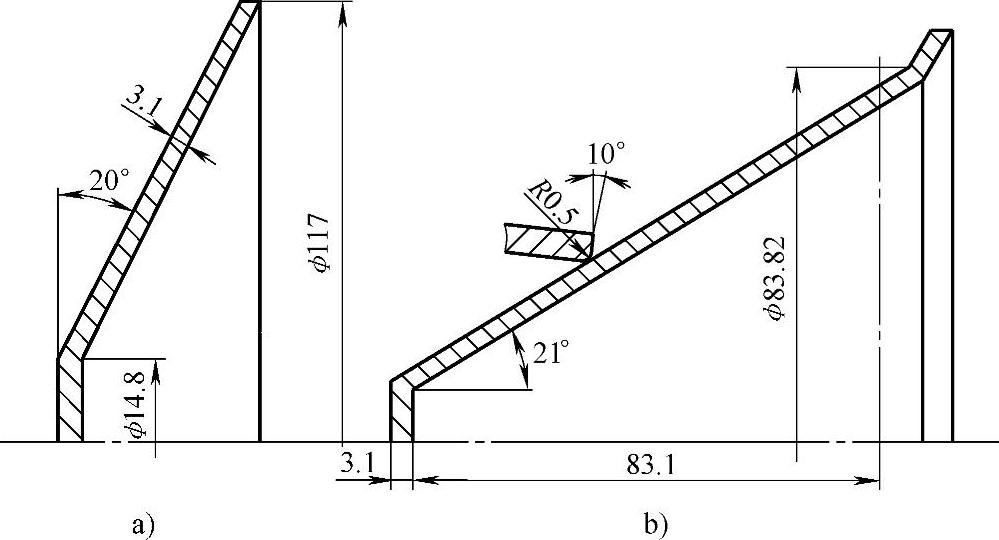

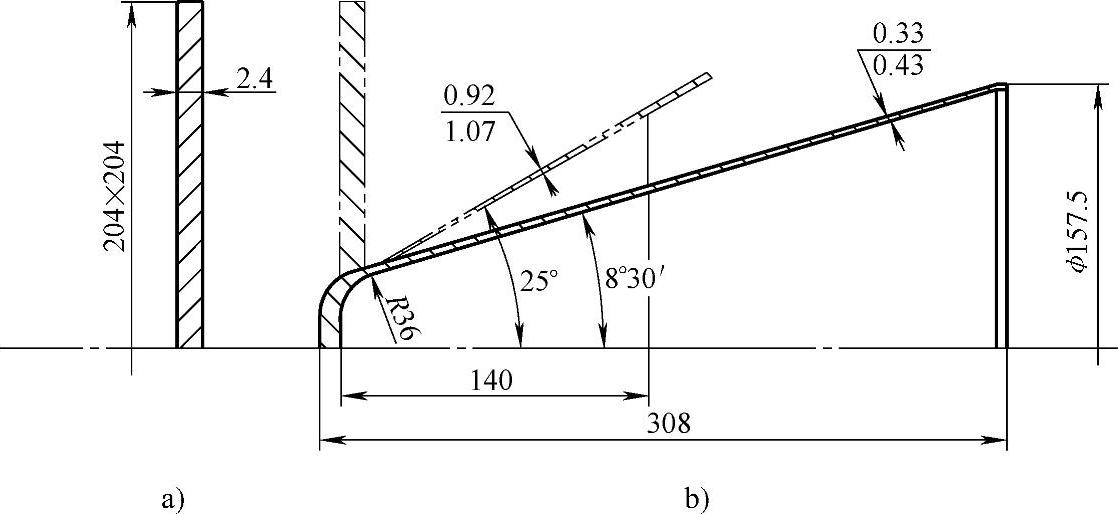

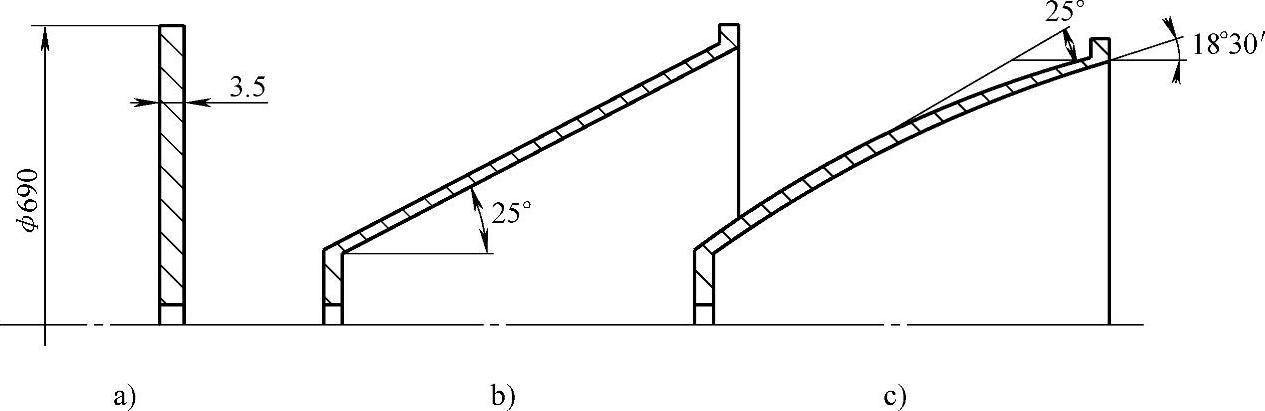

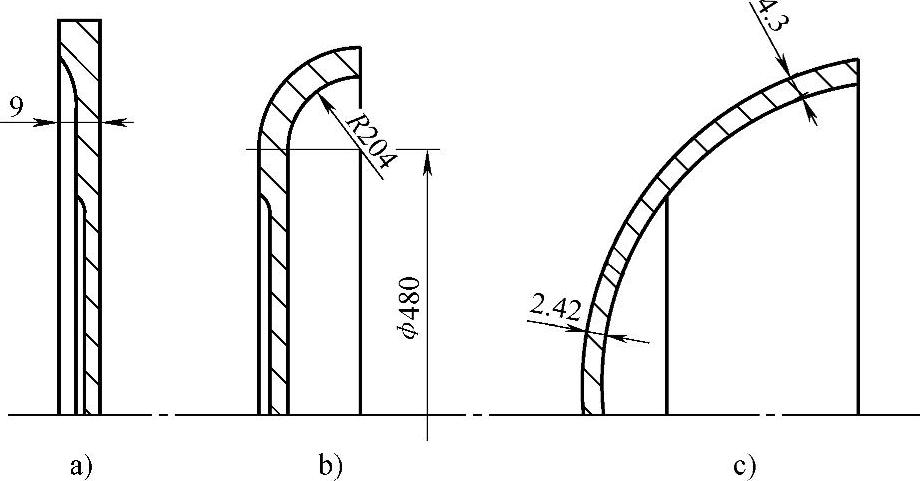

1.喷口(见图7-15)

工件材料:不锈钢1Cr18Ni9Ti。

工件特征:锥形、等壁厚。

主要工序:下料—剪切旋压—固溶处理—切边。

坯料形式:板坯。

机床型号:3p-53。

工艺参数:n=700r/min,f=0.05mm/r;二硫化钼油剂润滑;单旋轮,旋轮直径DR=200mm,旋轮圆角半径rρ=6mm。

图7-15 喷口工序简图

a)坯料 b)剪切旋压

工件质量:tf=1.2mm±0.04mm,母线直线度误差<0.15∽0.25mm,模具锥角2α=79°~80°20'。

经济效益:代替原来的扇形料卷焊工艺,可节省工时60%,消除焊缝,提高零件的整体强度。

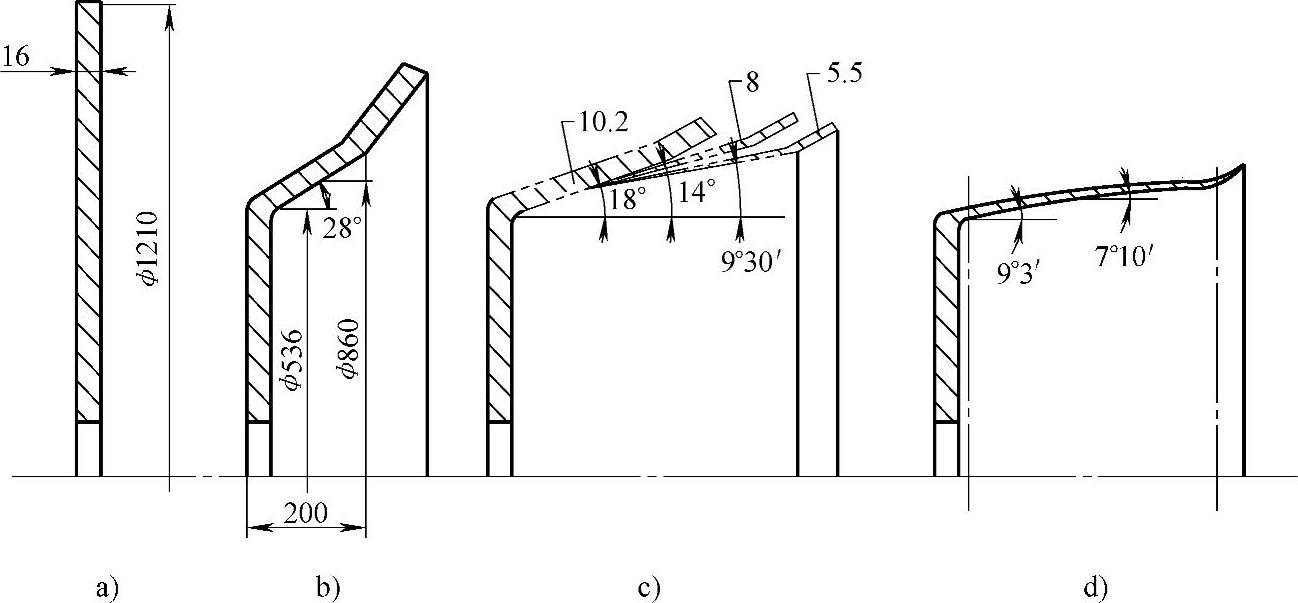

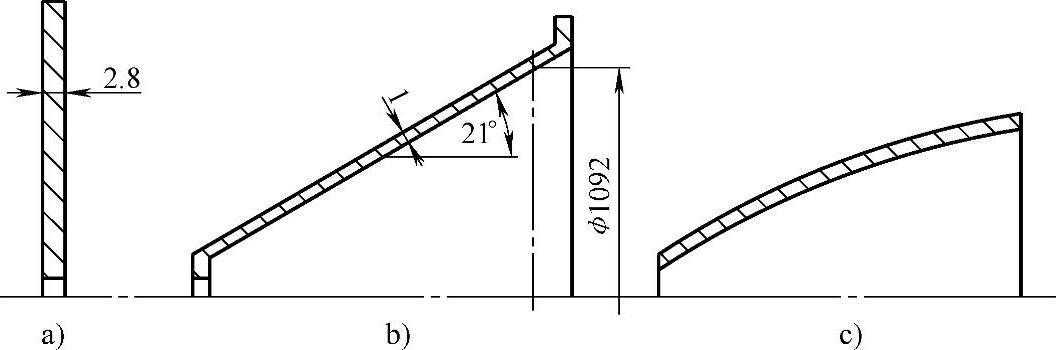

图7-16 轴承壳体工序简图

a)坯料 b)剪切旋压Ⅰ c)剪切旋压Ⅱ d)剪切旋压Ⅲ

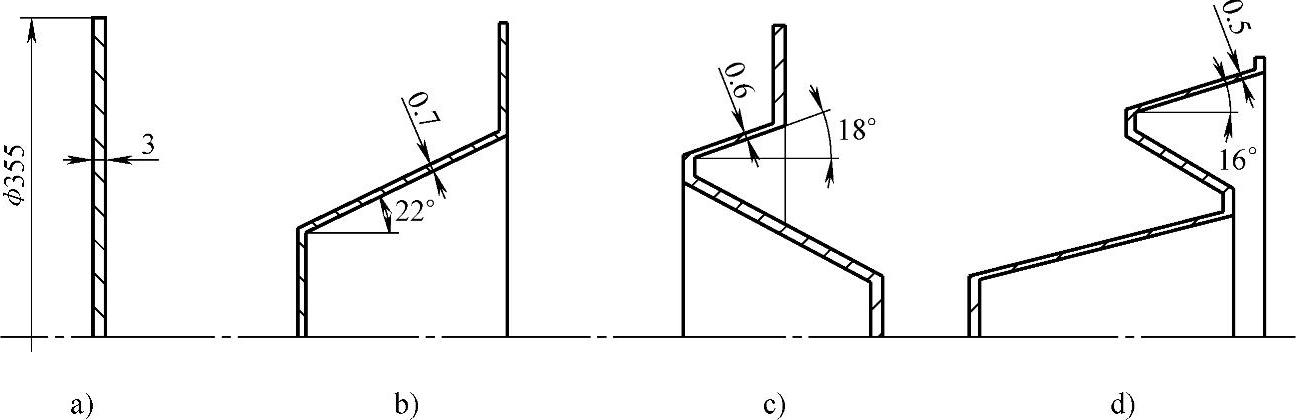

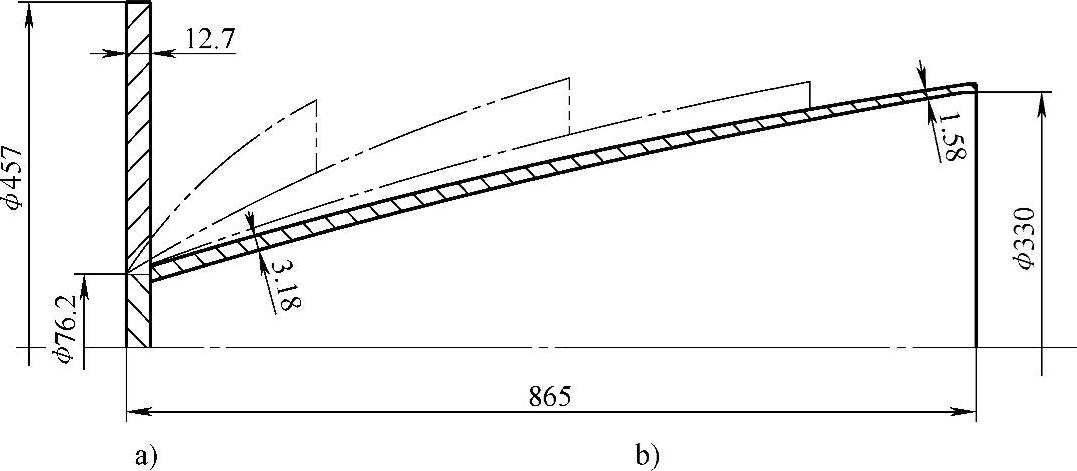

2.轴承壳体(见图7-16)

工件材料:深拉深钢板St15。

工件特征:双向锥形。

主要工序:下料—剪切旋压Ⅰ—剪切旋压Ⅱ—剪切旋压Ⅲ。

坯料形式:板坯。

机床型号:SY-4型。

工艺参数:n=450r/min,v=0.08mm/r;二硫化钼油剂润滑;单旋轮,旋轮直径DP=260mm,旋轮圆角半径rρ=8mm。

经济效益:代替原来的分段卷焊工艺,消除了轴向和环向焊缝,提高了零件的整体强度、零件精度,也提高了生产效率。

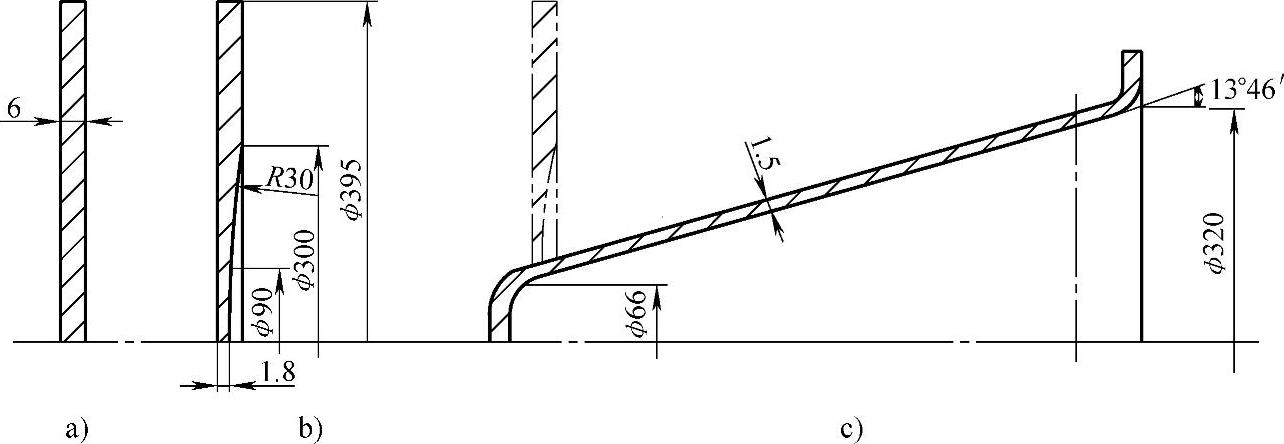

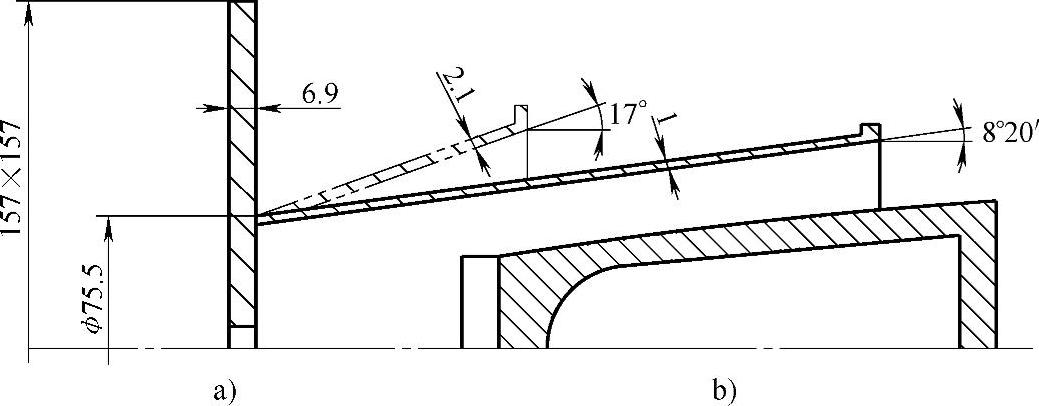

3.压力机支承锥(见图7-17)

工件材料:铬钼合金钢AMS5613。

工件特征:锥形、变壁厚、带凸缘。

主要工序:锻件车削—剪切旋压—补充车削。

坯料形式:机加工锻坯。

机床型号:SY-4。

工艺参数:n=400r/min,v=0.12mm/r;单轮,旋轮直径DP=240mm,旋轮圆角半径rρ=8mm。

图7-17 压力机支承锥工序简图

a)锻件机加工成坯料 b)剪切旋压

经济效益:代替原来的较大锻坯机加工工艺,节约材料55%,节约工时80%。

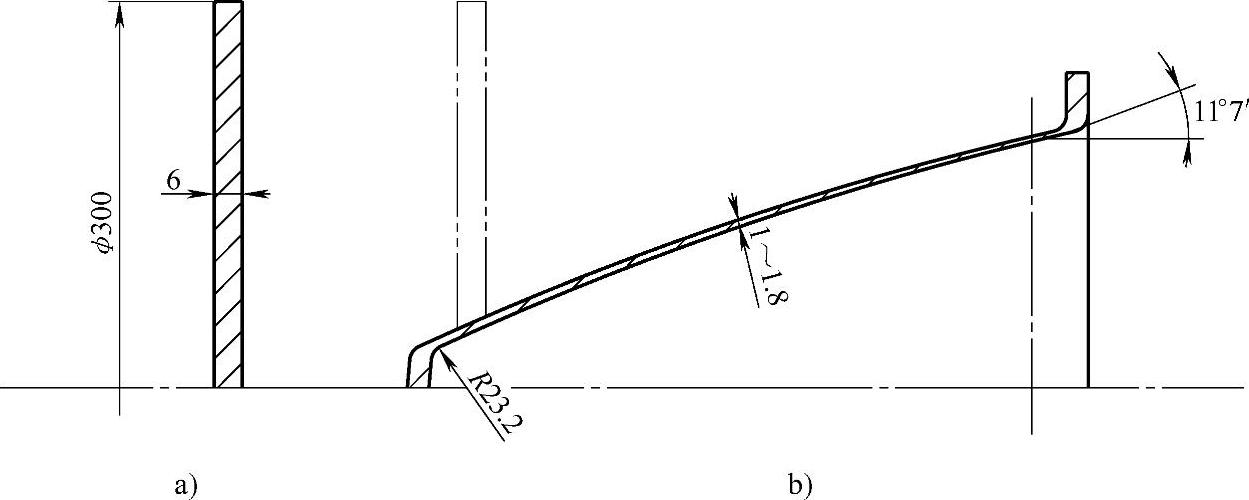

4.涡轮轴(见图7-18)

工件材料:不锈钢431。

工件特征:锥形、变壁厚、带凸缘。

主要工序:锻件车削制坯—剪切旋压—热处理。

坯料形式:机加工锻坯、壁厚极限偏差±1.5mm。

机床型号:SY-6。

工艺参数:n=500r/min,v=0.09mm/r;二硫化钼油剂润滑;双旋轮,旋轮直径DP=240mm,旋轮圆角半径rρ=8mm。

工件质量:合格率99.8%。

经济效益:代替原来的锻件车削工艺,节约材料80%,节省工时70%。

图7-18 涡轮轴工序简图

a)锻件机加工成坯料 b)剪切旋压

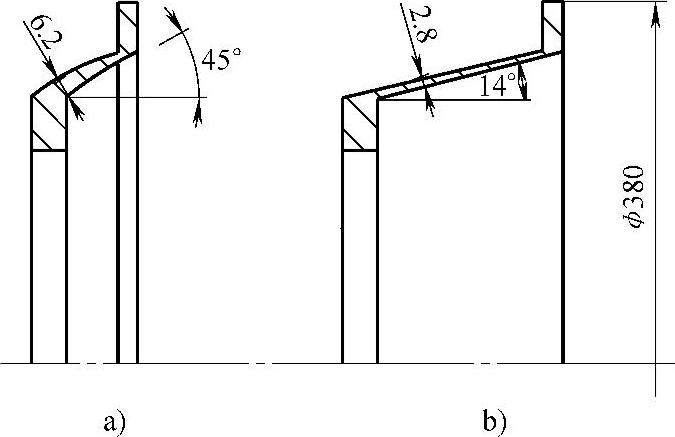

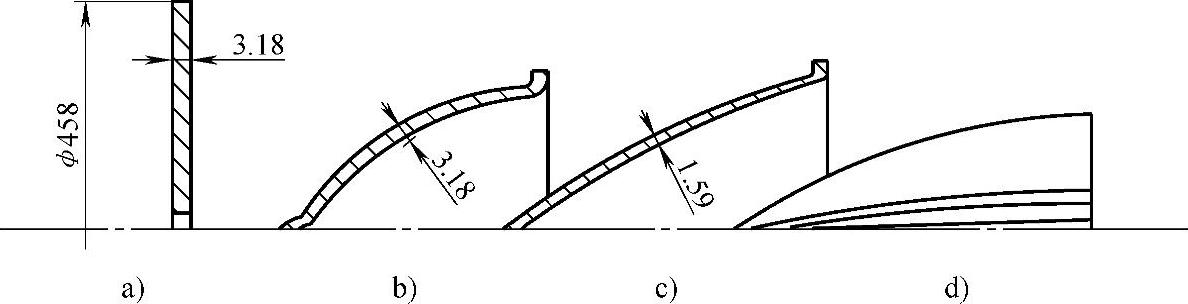

5.铜帽(见图7-19)

工件材料:黄铜。

工件特征:锥形、变壁厚。

主要工序:下料—预冲压成形毛坯—剪切旋压—切边。

坯料形式:板材预成形件。

机床型号:SY-3。

工艺参数:n=1200r/min,v=0.26mm/r;二硫化钼油剂润滑;单旋轮,旋轮直径DP=150mm,旋轮圆角半径rρ=6mm。

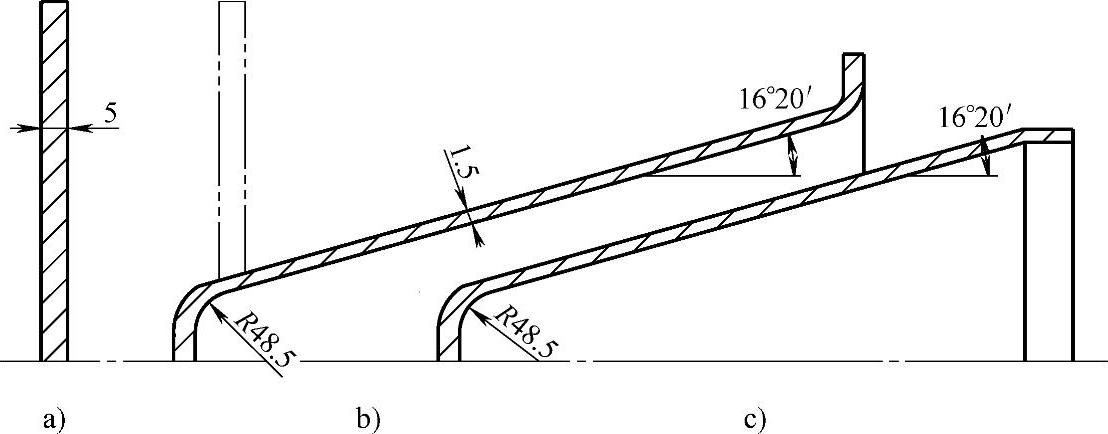

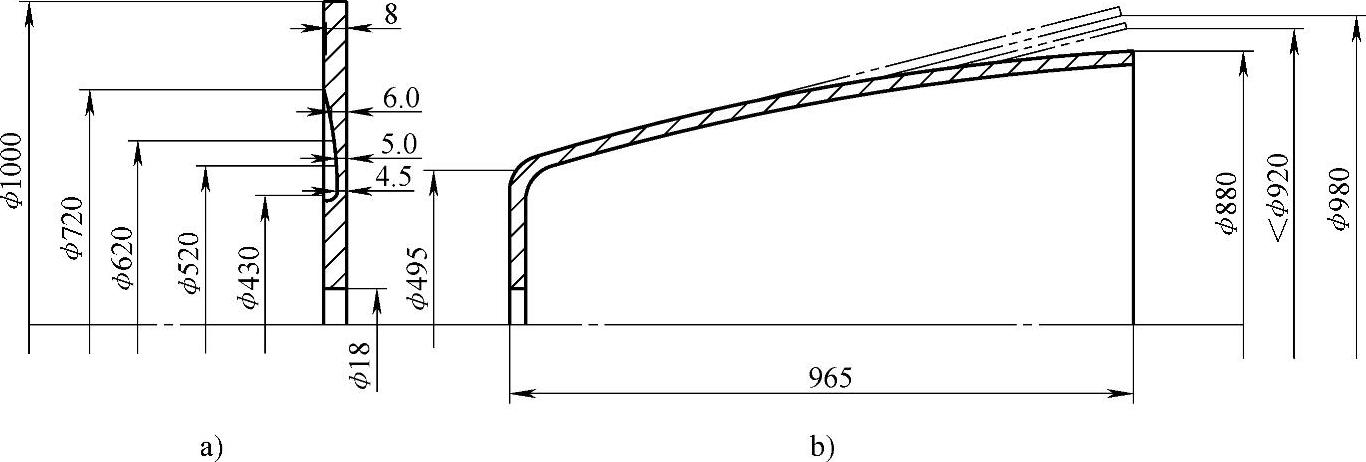

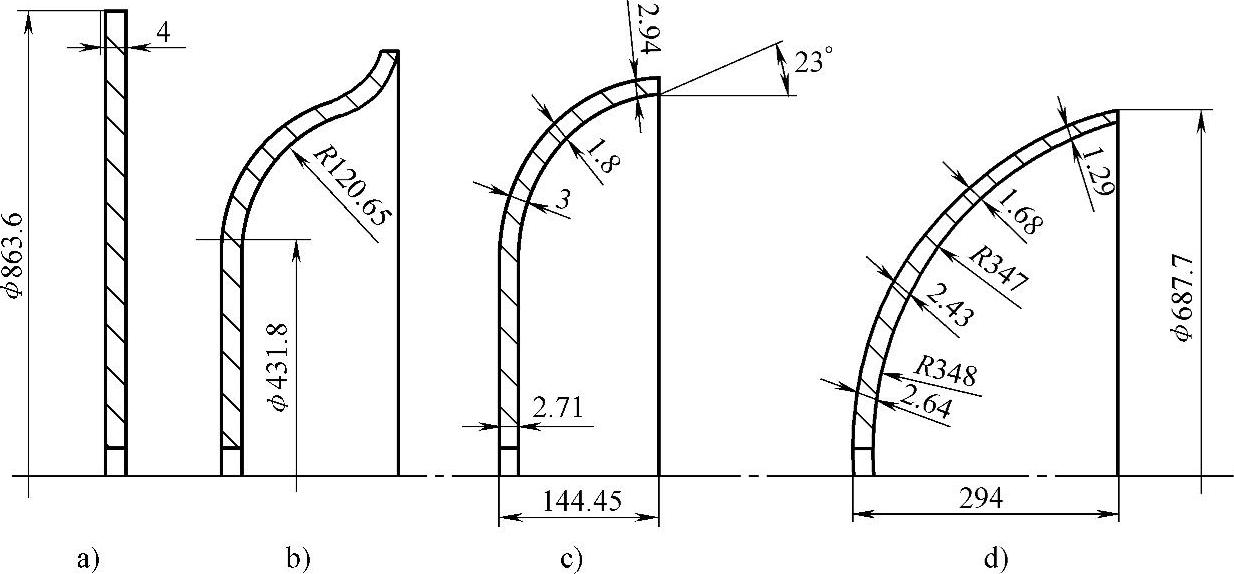

6.外环(见图7-20)

工件材料:铝合金2A12。

工件特征:双锥形。

图7-19 铜帽工序简图

a)预冲压坯料 b)剪切旋压

主要工序:下料—爆炸成形毛坯—剪切旋压Ⅰ—退火—剪切旋压Ⅱ—退火—剪切旋压Ⅲ—切边—普通旋压。

图7-20 外环工序简图

a)下料 b)爆炸成形坯料 c)剪切旋压Ⅰ,Ⅱ,Ⅲd)普通旋压

坯料形式:板材爆炸成形件(实际t1=14.2~16.2mm;α1=26°30 '~28°30 ';椭圆度5~8mm)。

机床型号:SY-4。

工艺参数:n=63r/min;双旋轮rρ=30mm;Ψt=34.4%、23.8%、31.2%;v=1、2.1mm/r。

工件质量:大端椭圆度1~6mm,Rm=42~45MPa。

经济效益:代替原来的三次拉深、二次校形、机加工内外形工艺,节省工艺装备,减少热处理次数,降低废品率。

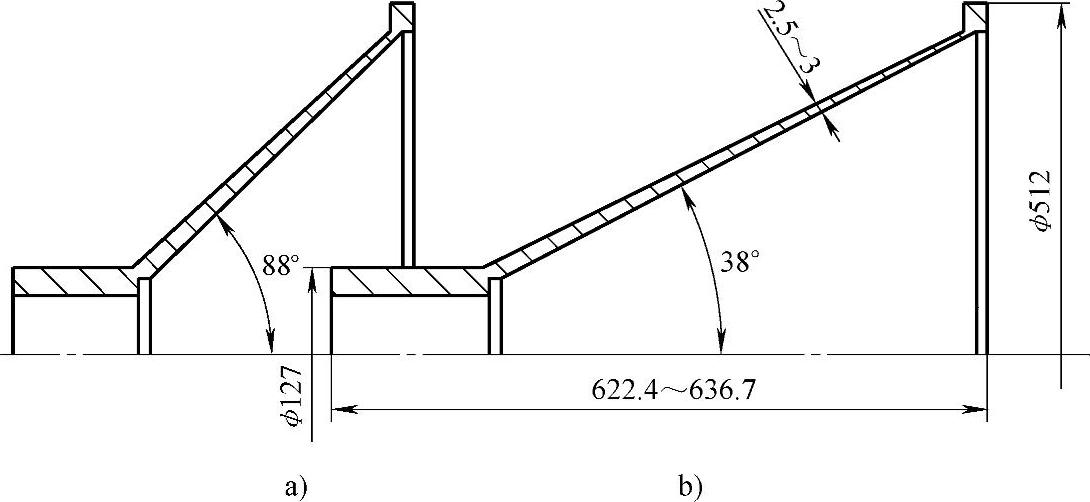

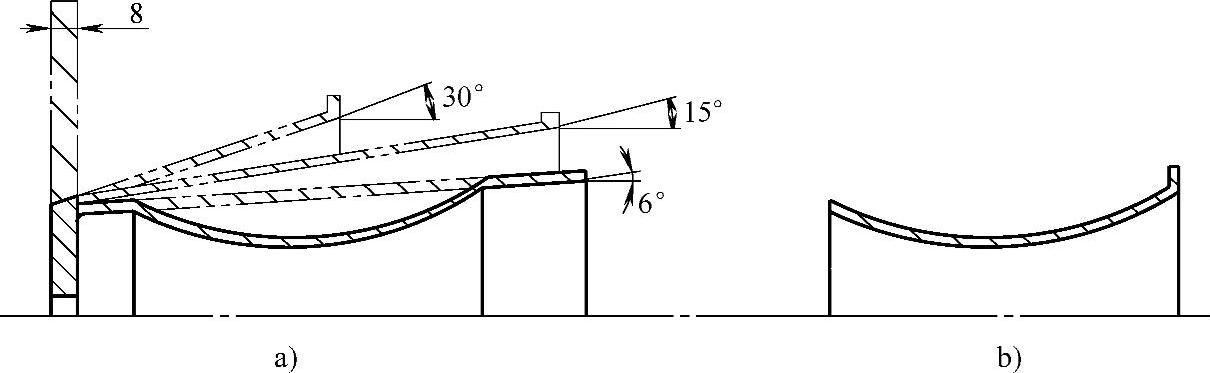

7.尾罩(见图7-21)

工件材料:铝合金LY21。

图7-21 尾罩工序简图

a)坯料 b)剪切旋压

工件特征:抛物线回转体、母线弯曲度小、带球底。

主要工序:下料—剪切旋压—切边。

坯料形式:板材。

机床型号:TT-53。

工艺参数:rρ=8mm;v=0.8mm/r,n=700r/min;单旋轮,旋轮直径DP=180mm。

经济效益:代替原来的由二半分别落压后进行焊接的工艺,节约工时70%,节约材料30%。

8.内罩(见图7-22)

图7-22 内罩工序简图

a)下料 b)剪切旋压 c)普通旋压

工件材料:钛合金TC4。

工件特征:锥形、带球底、带短收口段。

主要工序:下料—退火—剪切旋压—退火—切边—普通旋压收口。

坯料形式:板材。

机床型号:TT-53。

工艺参数:加热旋压,加热温度700℃;n=800r/min,v=0.12mm/r;rρ=8mm,单旋轮,旋轮直径DP=220mm。

经济效益:代替原来的加热冲压成形工艺,大大提高成品率,避免了表面产生波纹等缺陷。

9.整流罩(见图7-23)

图7-23 整流罩工序简图

a)下料 b)冲盂,剪切旋压Ⅰ,Ⅱ,Ⅲ,普通旋压

工件材料:不锈钢321。

外形特征:锥形、带球底、带局部收口。

主要工序:下料—冲盂—剪切旋压—切边—普通旋压收口—热处理。

坯料形式:方形板坯,底部冲盂。

机床型号:FIoturn40。

工艺参数:n=700r/min,v=0.9mm/r;单旋轮,旋轮直径DP=190mm,旋轮圆角半径rρ=8mm。

10.鼻锥(见图7-24)

图7-24 鼻锥工序简图(https://www.xing528.com)

a)坯料 b)液压拉深,剪切旋压Ⅰ,Ⅱ,Ⅲ

工件材料:铝合金6061。

外形特征:曲母线回转体件,变壁厚。

主要工序:下料—液压拉深—剪切旋压Ⅰ—剪切旋压Ⅱ—剪切旋压Ⅲ。

坯料形式:板材预成形件。

强旋机床:FIoturn型。

工艺参数:n=900r/min,v=1.2mm/r;双旋轮,旋轮直径DP=190mm,旋轮圆角半径rρ=8mm。

经济效益:代替原拉伸工艺,节约加工费用45%,节省模具及工装费用85%。

11.外罩(见图7-25)

图7-25 外罩工序简图

a)下料 b)机加工 c)冲盂及剪切旋压

工件材料:铝合金3A21。

工件特征:抛物线回转体。

主要工序:下料—车变截面—剪切旋压—切边。

坯料形式:变截面板材。

机床型号:SY-2。

工艺参数:n=98~130r/min,v=0.35~5mm/r;单旋轮,旋轮直径DP=220mm,rρ=8mm。

经济效益:代替原来的三次落压、四次手工旋压、六次退火工艺,大大减轻了工人劳动强度,节约工时63%,节约材料42%。

12.外罩(见图7-26)

图7-26 外罩工序简图

a)坯料 b)剪切旋压

工件材料:铝合金5A06。

工件特征:抛物线形回转体。

主要工序:下料—剪切旋压(αmin=14°)—退火—缩边机收口—普通旋压收口—切边。

坯料形式:板材,端面预车削。

机床型号:SY-6。

工艺参数:n=300r/min,v=1.5mm/r;单旋轮,旋轮直径DP=250mm,旋轮圆角半径rρ=8mm。

13.铌喷管(见图7-27)

图7-27 铌喷管工序简图

a)坯料 b)剪切旋压Ⅰ c)剪切旋压Ⅱ

工件材料:铌。

工件特征:抛物线形回转体件。

主要工序:退火—下料—钻孔—剪切旋压Ⅰ—切边—退火—剪切旋压Ⅱ。

坯料形式:板材,消除表面缺陷。

机床型号:P111b/2。

工艺参数:n=70r/min;剪切旋压Ⅰ中,Ψt=57.5%,v=0.28~0.43mm/r;剪切旋压Ⅱ中,Ψt=15~45%,v=0.56~0.68mm/r;单旋轮,旋轮直径DP=180mm,旋轮圆角半径rρ=12mm。

经济效益:缩短试制周期,消除焊缝,提高零件精度。

14.不锈钢喷管(见图7-28)

图7-28 不锈钢喷管工序简图

a)坯料 b)剪切旋压 c)冲压校形

工件材料:不锈钢1Cr18Ni9Ti。

工件特征:曲母线回转体。

主要工序:下料—钻孔—剪切旋压—固溶处理—切边—冲压校形。

坯料形式:板材。

机床型号:SY-3。

工艺参数:n=300r/min,v=0.8mm/r;单旋轮,旋轮直径DP=220mm,旋轮圆角半径rρ=8mm。

经济效益:代替原来用扇形料卷焊工艺,节约工时60%,消除了焊缝,使成形、冲压试验过程的合格率与可靠性大大提高。

15.高频元件(见图7-29)

图7-29 高频元件工序简图

a)坯料,剪切旋压Ⅰ,剪切旋压Ⅱ b)胀形

工件材料:纯铝。

工件特征:近似锥形。

主要工序:下料—退火—剪切旋压Ⅰ—退火—剪切旋压Ⅱ—切底、切边—退火—胀形。

坯料形式:板材。

机床型号:仿形车床。

工艺参数:n=800r/min,v=1.5mm/r;单旋轮,旋轮直径DP=100mm,旋轮圆角半径rρ=6mm。

经济效益:代替原来的铸造成形工艺,减少废品80%,提高工效10倍,提高了零件强度、性能。

16.投射器鼻锥(见图7-30)

图7-30 投射器鼻锥工序简图

a)下料 b)液压拉深 c)剪切旋压 d)落压,切边

工件材料:铝合金6061。

工件特征:曲母线回转体件、带纵筋。

主要工序:下料—液压拉深预成形—剪切旋压—热处理—落压—时效—切边—钻孔—校形。

坯料形式:板材预成形件。

机床型号:FIoturn型。

工艺参数:n=1100r/min,v=0.6mm/r;单旋轮,旋轮直径DP=200mm,旋轮圆角半径rρ=8mm。

17.封头(见图7-31)

工件材料:合金钢AMS6434。

图7-31 封头工序简图

a)坯料机加工 b)普通旋压 c)剪切旋压

工件特征:曲母线回转体。

主要工序:下料—车削—普通旋压预成形—剪切旋压—普通旋压校形。

坯料形式:变截面板料预成形件。

机床型号:Hydrospin型。

工艺参数:n=860r/min,v=1.5mm/r;单旋轮,旋轮直径DP=200mm,旋轮圆角半径rρ=8mm。

18.特种封头(见图7-32)

图7-32 特种封头工序简图

a)下料 b)普通旋压 c)机械加工 d)剪切旋压

工件材料:钼合金。

工件特征:曲母线回转体。

主要工序:下料—钻孔—车削—普通旋压预成形—车削厚度—磨去工具痕迹—剪切旋压—退火—切边—抛光。

坯料形式:变厚度板材预成形。

机床型号:FIoturn70。

工艺参数:热旋(芯模预热177~204℃,工件加热480~540℃),n=100~200r/min(由小端至大端渐增),v=1.1mm/r;DP=500mm;模具H-11铸钢、45~50HRC。

19.钨喷口(见图7-33)

图7-33 钨喷口工序简图

a)坯料,热剪切旋压Ⅰ,Ⅱ,Ⅲ,热普通旋压Ⅰ,Ⅱ b)热普通旋压翻边

工件材料:钨合金。

工件特征:腰鼓形曲母线回转体,一端带凸缘。

主要工序:下料—退火、吹砂—钻孔—去毛刺及缺陷—剪切旋压Ⅰ—退火、吹砂—剪切旋压Ⅱ—退火、吹砂—切边―普通旋压Ⅰ—退火、吹砂―普通旋压Ⅱ—退火、吹砂―切边—剪切旋压Ⅲ—退火、吹砂—切边。

坯料形式:板坯。

机床型号:SY-4双轮卧式。

旋压工艺:剪切旋压Ⅰ中n=200~320r/min,v=0.38mm/r;剪切旋压Ⅱ中,n=350r/min,v=0.40mm/r;双轮旋压,旋轮材料3Cr2W8V,硬度55~58HRC;芯模材料GH130;润滑剂为二硫化钼水剂;芯模预热300~500℃,坯料预热200℃,坯料加热1000±50℃。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。