1.下陷的定义

下陷是利用模具使零件局部凹陷或突起的一种成形方法,如图8-24、图8-25所示。下陷可以使零件搭接或避开某个零件或组件,是飞机、火箭部件装配中常用的结构,起到连接或避开作用。

机械压力机、橡皮囊液压机是下陷成形的主要设备。

2.下陷成形的工艺分类

根据零件结构形式,下陷可分为型材下陷和板制下陷。

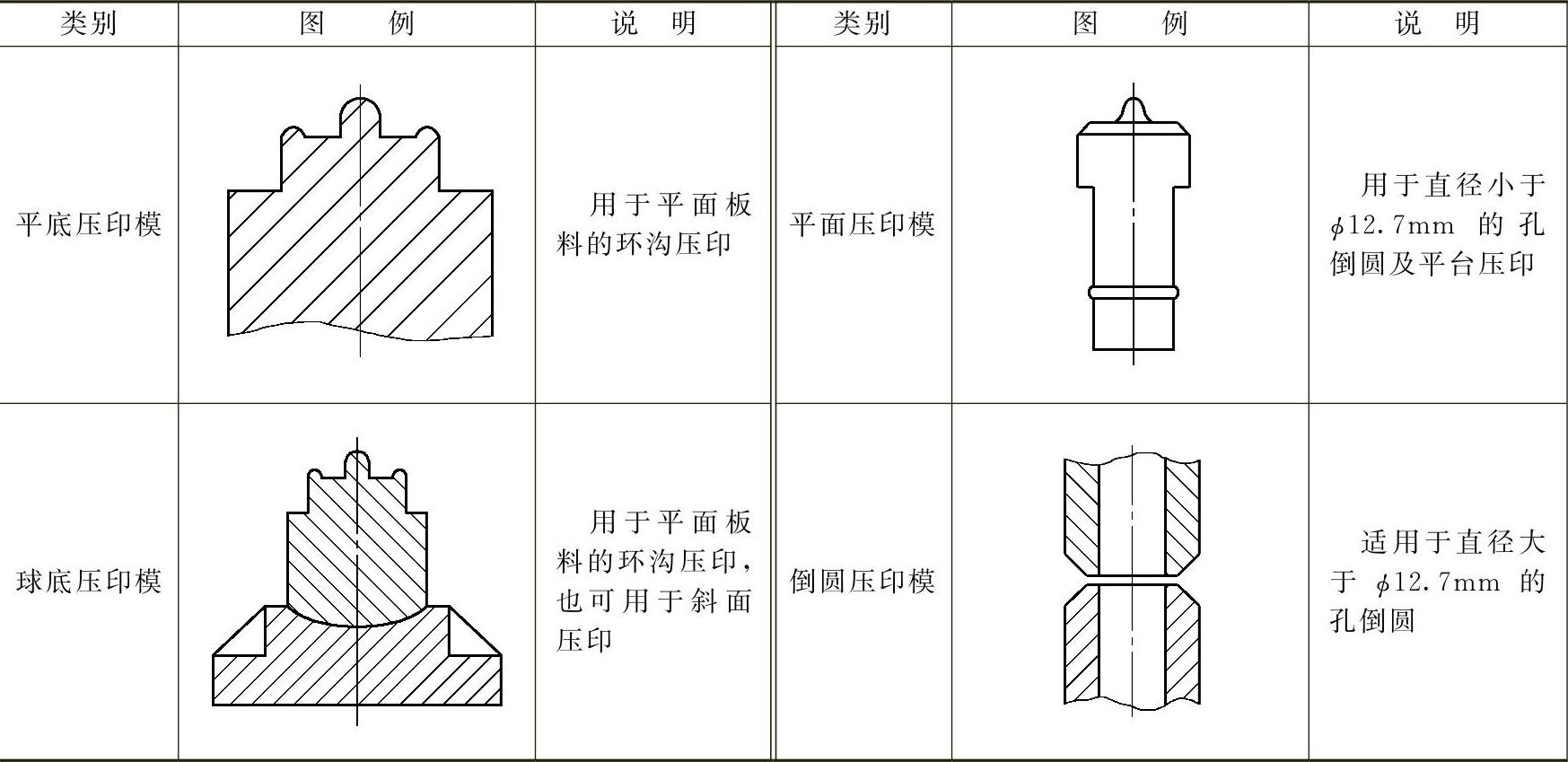

表8-7 压印模工作部分的典型结构

(1)型材下陷 由型材压制成形的下陷称为型材下陷,其又分为挤压型材下陷和板制型材下陷。图8-24所示为常见的型材下陷方式。

图8-24 常见的型材下陷形式

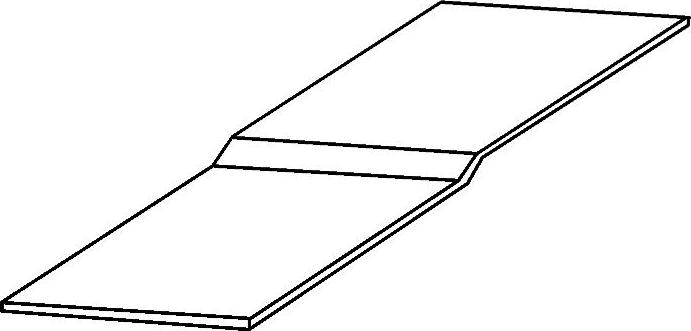

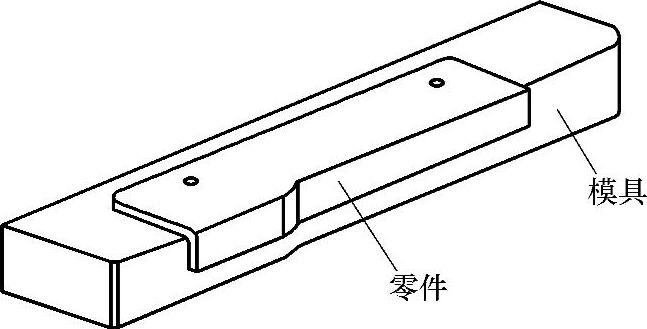

(2)板制下陷 由板材压制成形的下陷称为板制下陷,如图8-25所示。

3.下陷成形方法

(1)冲压下陷 冲压下陷是在机床压力作用下,利用下陷模将型材或板材零件冲压成形的方法。冲压下陷一般选用CZ状态或T状态材料直接成形,对于热处理变形不大的零件也可选用M状态或O状态的材料,冲压成形前需先将下陷模调试好。冲压下陷成形的注意事项如下:

1)下陷深度较深(深度>6mm)或材料塑性变形差的零件在冲压下陷时,需要退火或在新淬火状态成形。

图8-25 板制下陷

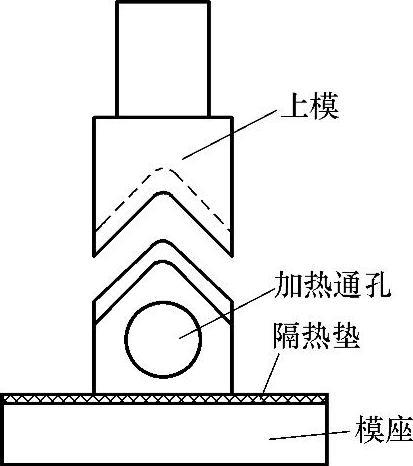

2)对于镁合金等低塑性材料以及7A04、7075等应力集中且敏感性强的材料,冲压下陷时需要进行热压成形,即将下陷模和零件加热到一定温度后再进行冲压成形。图8-26所示为一种简易的加热下陷模。

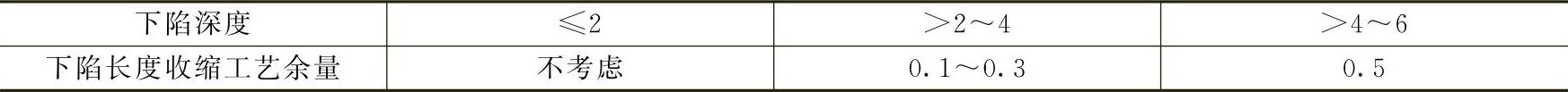

3)冲压端头下陷时,需考虑工艺收缩量,表8-8列出了不同下陷深度对应的下陷长度工艺收缩量。

表8-8 下陷长度工艺收缩量 (单位:mm)(https://www.xing528.com)

(2)橡皮液压下陷 橡皮液压下陷是在橡皮垫或液压橡皮囊的作用下利用刚性液压模将零件上的下陷冲压成形的方法,它常用于成形零件侧面弯边上的下陷。一般来说,液压下陷的零件在O状态或M状态下进行塑性成形,一次可将零件多处的下陷结构成形出来,然后进行固溶热处理,再校正热处理变形。

液压下陷成形材料较厚时,零件贴胎度不好,需手工校正。

(3)闸压下陷 闸压下陷是利用闸压床和闸压模将零件下陷成形的方法。闸压下陷一般用于成形平板零件上的下陷。

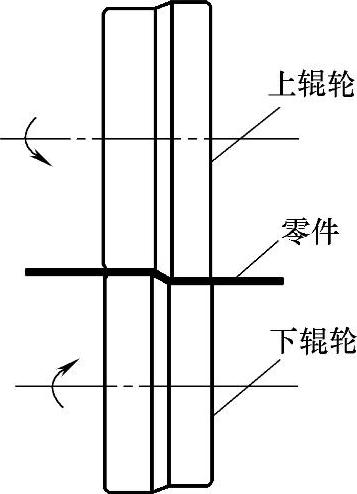

(4)辊压下陷 辊压下陷是利用滚波机将板料下陷辊压成形的方法,如图8-27所示。通过更换滚波机的滚轮及调节滚轮的相对位置,可辊压出不同尺寸的平板下陷。

图8-26 简易加热下陷模示意图

图8-27 滚波机辊压下陷

3.典型工艺流程

(1)型材下陷(材料状态为M或O)型材下陷的工艺流程:砂光零件边缘→热处理→校正热处理变形(如拉弯)→冲压成形下陷→修整零件→铣切零件外形→时效→表面处理。

(2)板材下陷(材料状态为CZ或T)板材下陷的工艺流程:砂光零件边缘→将模具和来料加热到一定温度→冲压热成形→修整零件。

4.模具设计

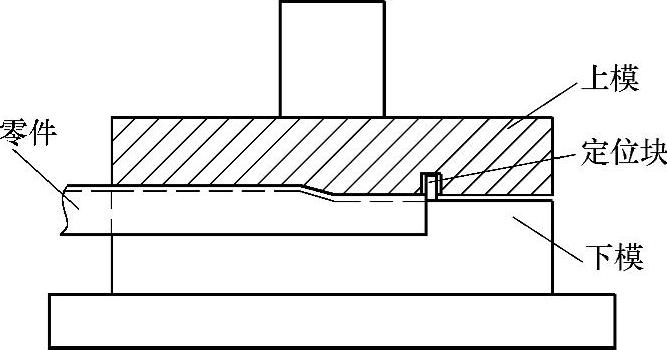

典型的下陷成形模有下陷型胎和下陷冲模两种。下陷型胎一般为成形与检验共用工装,按外形样板或零件数模制造,不需要考虑零件回弹;下陷冲模要根据材料牌号及状态且考虑零件回弹,在模具上进行补偿。典型的液压下陷型胎和直角型材下陷冲模结构如图8-28、图8-29所示。

图8-28 液压下陷型胎结构

图8-29 直角型材下陷冲模结构

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。