1.数控车削常用刀具的种类及特点

(1)根据刀具形状分类根据刀具形状不同,数控车削用的车刀一般分为三类:尖形车刀、圆弧形车刀和成形车刀。

①尖形车刀。尖形车刀的切削刃主要是直线形状,车刀的刀尖(同时也为其刀位点)由主、副两条直线形的切削刃相交构成。如90°内、外圆车刀,左、右端面车刀,切槽(断)车刀及刀尖倒棱很小的各种外圆和内孔车刀,如图3-12所示。尖形车刀的刀尖有很小的倒棱,可以增强车刀的刚度,提高刀具的耐用度。

图3-12 焊接式车刀

1—切断刀;2—90°左偏刀;3—90°右偏刀;4—弯头车刀;5—直头车刀;6—成型车刀;7—宽刃精车刀;8—外螺纹车刀;9—端面车刀;10—内螺纹车刀;11—内槽车刀;12—通孔车刀;13—盲孔车刀

用这类车刀加工零件时,其零件的轮廓形状主要由一个独立的刀尖或一条直线形主切削刃位移后形成旋转工件的母线得到,它与另两类车刀加工时所得到零件轮廓形状的原理是截然不同的。

②圆弧形车刀。圆弧形车刀是较为特殊的数控加工用车刀,如图3-13所示。其特征是:构成主切削刃的刀刃形状为一圆度误差或线轮廓误差很小的圆弧,该圆弧刃每一点都是圆弧形车刀的刀尖,因此,刀位点不在圆弧上,而在该圆弧的圆心上,车刀圆弧半径理论上与被加工零件的形状无关,选刀时,车刀圆弧半径应小于被加工回转体母线的曲率半径。

图3-13 圆弧形车刀

圆弧形车刀可以用于车削内、外表面,特别是适宜于车削各种光滑连接(凹形)的成形面。圆弧形车刀具有宽刃切削(修光)功能,能使精车余量相当均匀从而改善切削性能。

③成形车刀。成形车刀俗称样板车刀,其加工零件的轮廓形状完全由车刀刀刃的形状和尺寸决定。

在数控车削加工中,常见的成形车刀有小半径圆弧车刀、非矩形车槽刀和螺纹车刀等。在数控加工中,应尽量少用或不用成形车刀,当确有必要选用时,则应在工艺准备的文件或加工程序单上进行详细说明。

(2)根据刀片与刀体连接固定方式分类

根据刀片与刀体连接固定方式的不同,车刀又可分为焊接式与机械夹固式两大类。

①焊接式车刀的种类如图3-12所示。其结构简单、制造方便、刚性较好。缺点是由于存在焊接应力,刀具材料在使用时易产生裂纹。另外,刀杆不能重复使用,刀片不能回收利用,造成刀具材料浪费。

②机械夹固式可转位车刀。为了减少换刀时间和方便换刀,实现机械加工的标准化,数控车削加工时,应尽量采用机夹刀和机夹刀片。机械夹固式可转位车刀,由刀杆、刀片、刀垫及夹紧元件组成。刀片每边都有切削刃,可以更换使用。图3-14为常见可转位车刀刀片形状,表3-1为常见可转位车刀刀片角度,选用时参照表3-2进行。

图3-14 可转位车刀刀片形状

T形;(b)F形;(c)W形;(d)S形;(e)P形;(f)D形;(g)R形;(h)C形

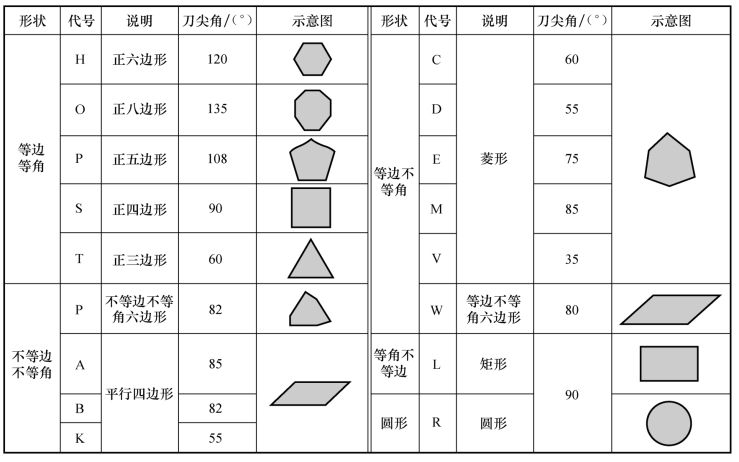

表3-1 可转位车刀刀片角度

表3-2 被加工表面形状及适用的刀片形状

(3)车刀类型的确认

在数控车削中,有时一把车刀可以属于不同类型。现以车削图3-15所示成形孔工件时所用的特殊内孔车刀(见图3-16)为例,对该车刀所属类型分析如下。

①当车刀刀尖的圆弧半径与零件上最小的凹形圆弧半径相同,且在加工程序中无此圆弧程序段时,对加工R0.2 mm圆弧轮廓而言,属成形车刀性质。

②如果车刀刀尖的圆弧为一圆弧,编程时又考虑了对其经测量认定的刀具圆弧半径进行半径补偿,则该车刀属圆弧形车刀性质。

图3-15 成形孔例件

图3-16 特殊内孔车刀

③当车刀刀尖上标注的圆弧尺寸为倒棱性质时,该车刀属尖形车刀。

通过以上分析可以看出,确认数控车削用车刀的类型,必须考虑到车刀切削部分的形状及零件轮廓的形成原理(包括编程因素)这两个方面。

(4)数控车削加工用工具系统(https://www.xing528.com)

数控车削加工时,应尽量选择标准刀具系统。图3-17是一般结构体系图。

图3-17 数控车削加工用工具系统的一般结构体系

(a)车外圆刀夹的结构;(b)车内孔刀夹的结构

2.常用车刀的几何参数

刀具切削部分的几何参数对零件的表面质量及切削性能影响极大,应根据零件的形状、刀具的安装位置以及加工方法等,正确选择刀具的几何形状及有关参数。

(1)尖形车刀的几何参数

尖形车刀的几何参数主要指车刀的几何角度。选择方法与使用普通车削时基本相同,但应结合数控加工的特点如走刀路线及加工干涉等进行全面考虑。

例如在加工图3-18所示的轴时,要使其左右两个45°锥面由一把车刀加工出来,则车刀的主偏角应取50°~55°,这样既保证了刀头有足够的强度,又利于主、副切削刃车削圆锥面时不致发生加工干涉。

图3-18 轴

又如,车削图3-19所示大圆弧内表面零件时,所选择尖形内孔车刀的形状及主要几何角度如图3-20所示(前角为0°),这样刀具可将内圆弧面和右端端面一刀车出,而避免了用两把车刀进行加工。

图3-19 大圆弧面零件

图3-20 尖形车刀示例

选择尖形车刀不发生干涉的几何角度,可用作图或计算的方法。如副偏角的大小,大于作图或计算所得不发生干涉的极限角度值6°~8°即可。当确定几何角度困难或无法确定(如尖形车刀加工接近于半个凹圆弧的轮廓等)时,则应考虑选择其他类型车刀后,再确定其几何角度。

(2)圆弧形车刀的几何参数

①圆弧形车刀的选用。

圆弧形车刀具有宽刃切削(修光)性质;能使精车余量相当均匀从而改善切削性能;还能一刀车出跨多个象限的圆弧面。对于某些精度要求较高的凹曲面车削(见图3-21)或大外圆弧面(见图3-22)的车削,以及尖形车刀所不能完成的加工,宜选用圆弧形车刀进行。

例如,当图3-21所示零件的曲面精度要求不高时,可以选择用尖形车刀进行加工;当曲面形状精度和表面粗糙度均有要求时,选择尖形车刀加工就不合适了,因为车刀主切削刃的实际吃力刀深度在圆弧轮廓段总是不均匀的,如图3-23所示。当车刀主切削刃靠近其圆弧终点时,该位置上的背吃刀量(ap1)将大大超过其圆弧起点位置上的背吃刀量(ap),致使切削阻力增大,则可能产生较大的线轮廓度误差,并增大其表面粗糙度数值。

图3-21 曲面车削示例

图3-22 大手轮

图3-23 切削不均匀性示例

对于加工图3-22所示同时跨四个象限的外圆弧轮廓,无论采用何种形状及角度的尖形车刀,也不可能由一条圆弧加工程序一刀车出,而采用圆弧形车刀就能十分简便地完成。

②圆弧形车刀的几何参数。圆弧形车刀的几何参数除了前角及后角外,主要几何参数为车刀圆弧切削刃的形状及半径。

选择车刀圆弧半径的大小时,应考虑两点:

①车刀切削刃的圆弧半径应当小于或等于零件凹形轮廓上的最小曲率半径,以免发生加工干涉。

②该半径不宜选择太小,否则既难于制造,还会因其刀头强度太弱或刀体散热能力差,使车刀容易受到损坏。

要满足车刀圆弧刃的半径处处等距,则必须保证该圆弧刃具有很小的圆度误差,即近似为一条理想圆弧,因此需要通过特殊的制造工艺(如光学曲线磨削等),才能将其圆弧刃做得准确。

至于圆弧形车刀前、后角的选择,原则上与普通车刀相同,只不过形成其前角(大于0°时)的前刀面一般都为凹球面,形成其后角的后刀面一般为圆锥面。圆弧形成其后角的后刀面一般为圆锥面。圆弧形车刀前、后刀面的特殊形状,是为满足在刀刃的每一个切削点上,都具有恒定的前角和后角,以保证切削过程的稳定性及加工精度。为了制造车刀的方便,在精车时,其前角多选择为0°(无凹球面)。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。