商用航空发动机多为大涵道比涡扇发动机(图2-43),其典型结构由压气机、燃烧室和高压涡轮组成的核心机和由低压涡轮及其所带动的风扇共同组成,大涵道比涡扇发动机在结构上具有大涵道比、零件整体化、轻量化等特点,并尽可能多地采用复合材料、钛合金、单晶合金等耐高温轻质材料。

图2-43 V2500型航空发动机

以经典的CFM56系列发动机为例,主要分成4个主单元体,分别是风扇、核心机、低压涡轮机、附件传动等。4个主单元体共分为17个维修单元体,如图2-44所示。

图2-44 CFM56系列发动机维修单元体

总体来讲,航空发动机的制造过程可以分为五个阶段,分别是原材料阶段、加工阶段、装配阶段、试车阶段以及维修管理阶段。

(1)原材料:航空发动机的主要制造材料构成包括钢铝、钛合金、镍基合金以及新型复合材料等。其中,钢铝主要用于制作冷端部件的机匣、静子叶片以及轴类零件等,钛合金的比重小、强度高、耐腐蚀性强,主要用于制造航空发动机的压气机整体叶盘、叶片和机匣等部件;镍基合金主要用于燃烧室、工作叶片、导向叶片及涡轮盘等部件,已成为航空发动机热端部件不可替代的关键材料;此外,陶瓷基复合材料、金属基复合材料、钛铝基复合材料已逐步应用在新型先进航空发动机上,对发动机性能的提高起着非常重要的作用。

(2)加工阶段:航空发动机零部件的制造工艺主要包括机械加工、涂层、表面强化、焊接、无损检测、复合材料成形等,目前我国的航空发动机制造工艺水平与国外差距甚大。

(3)装配阶段:航空发动机的装配是发动机制造过程中的终端及核心环节。相比于飞机、汽车等大型工业产品,航空发动机装配的数字化和自动化程度较低。为提高发动机装配分解效率,减少维护成本,现代商用航空发动机普遍采用单元体设计。

(4)试车阶段:为了保证发动机及其系统的可靠性,必须进行多种严格的试验。在一台新型航空燃气涡轮发动机研制过程中,必须对大量的主要零、部件和系统进行试验,这类试验往往占总试验时间的90%以上。全台发动机的试验总时数可达2万~4万h。

(5)维修管理阶段:商用航空发动机的维护在其整个产品生命周期中占有很大的比重,主要包括分解、装配和试车。其中涉及的关键技术包括:焊接技术,例如极惰性气体保护弧焊、等离子弧焊、电子束焊、激光焊等;涂层技术,例如真空等离子喷涂、层流等离子喷涂、超音速等离子喷涂等;特种加工技术,例如激光加工、电子束加工、等离子加工等。

目前具有大型飞机研制能力的国家有美国、俄罗斯和欧洲的法国、德国等,其中美国的波音公司和欧洲的空中客车公司占据了大型民用飞机的市场。这些不同系列和不同功用的军用和民用大飞机,大部分选用大涵道比涡扇发动机作为动力。大涵道比涡扇发动机的对高安全可靠性、长寿命、节能环保、良好的维修维护性能等方面的要求是对一个国家制造技术能力的挑战,也是一个国家保持竞争力和技术垄断优势的核心技术。

目前,我国已成为继美、英、俄、法之后,世界上第五个走上自主研制航空发动机的国家。但长期以来,我国航空发动机的研制主要针对军事领域,民用航空发动机的研制基本处于空白,目前我国自主研制的商用飞机如新舟60、 ARJ21和C919均使用国外发动机。在世界民用航空发动机领域,通用(GE)、普惠(PW)和罗罗(RR)三家公司几乎垄断了全球大型民用飞机发动机整机市场,这三家公司还与其他发动机公司联合或相互之间联合,进一步巩固其在民用航空发动机市场的寡头垄断地位。根据罗罗公司预测,2010—2029年全球将需要137000台发动机装备于63000架民用飞机上,发动机总价值将超过8000亿美元。除了装备于飞机上的市场,罗罗公司还预测,未来20年发动机的售后服务市场规模将达到6000亿美元,全球航空发动机市场空间巨大。

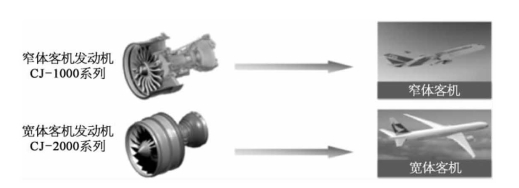

2009年,我国为大型客机配套发动机的项目公司——中国航发商用航空发动机有限责任公司在上海成立,这标志着大飞机发动机研制工作在我国开始实质性起步,其研制型号CJ -1000,未来将成为装备C919的唯一国产动力。2016年8月中国航空发动机集团有限公司成立,集团整合了40多家航空发动机相关研制单位。未来,两机专项的实施将会进一步加快我国航空发动机产业的发展。现阶段我国商用航空发动机的产品系列如图2-45所示。

(https://www.xing528.com)

(https://www.xing528.com)

图2-45 中国航发商发公司产品系列

与国外先进航空发动机OEM相比,国内目前在航空发动机制造技术与装备方面存在较大差距。但经过几十年军用航空发动机研制经验的积累,我国在航空发动机某些关键制造技术上已取得了一定成绩:

①我国发动机主要制造厂不断深入开展数字化制造技术的研究与应用,在发动机关键零件的工艺设计、工装设计、数控加工中取得了明显的效果;

②按照零件特点建立了航空发动机盘环零件生产线、叶片精锻生产线和大型钛合金机匣一体化生产线;

③钛合金宽弦空心风扇叶片制造的关键工艺技术已经取得突破,并进入应用阶段,主要采用超塑成形+扩散焊的桁架结构的空心叶片制造工艺,如图2-46所示;

图2-46 桁架结构钛合金空心风扇叶片结构

④整体叶盘五坐标数控加工工艺技术在新机研制中取得了广泛应用,如图2-47所示;

图2-47 整体叶盘的五轴数控加工

⑤整体叶盘线性摩擦焊技术进入了实质性的研究阶段,如图2-48所示;

图2-48 整体叶盘线性摩擦焊

⑥快速成形技术、热障涂层技术、电子束焊接、激光束焊接、混合搅拌焊接等新工艺方法已在新机研制中应用,如图2-49所示。

图2-49 带热障涂层的涡轮导向叶片

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。