热拌沥青混合料配合比设计,应通过目标配合比设计、生产配合比设计及生产配合比验证三个阶段,确定沥青混合料的材料品种及配合比、矿料级配、最佳沥青用量。本处着重介绍目标配合比设计。热拌沥青混合料的目标配合比设计宜按图10.5的框图的步骤进行。

图10.5 密级配沥青混合料目标配合比设计流程

1.矿质混合料的配合组成设计

矿质混合料的配合组成设计通常是根据规范推荐的级配范围,来选配一个具有足够密实度,并有较高内摩阻力的矿质混合料。其基本步骤如下:

(1)确定沥青混合料类型。

沥青混合料的类型,根据道路等级、路面类型及所处的结构层位,参照《公路沥青路面设计规范(征求意见稿)》按表10.11选定。

表10.11 沥青混合料类型适用性

注:OGFC—排水式沥青磨耗层;UTAC—抗滑磨耗层;SMA—沥青玛蹄脂碎石混合料;AM—沥青碎石混合料;DCG—密实粗级配;SUP—Superrpave混合料;DFG—密实细级配;FAC—高沥青含量沥青混凝土混合料;AT-PB—排水式沥青碎石基层;LSM—大粒径沥青碎石混合料。

(2)确定工程设计的级配范围。

密级配沥青混合料,宜根据公路等级、气候及交通条件按表10.12选择粗型(C型)或细型(F 型)混合料。对夏季温度高、高温持续时间长,重载交通多的路段,宜选用粗型密级配沥青混合料(AC-C型),并取较高的设计空隙率。对冬季温度低且低温持续时间长的地区,或者重载交通较少的路段,宜选用细型密级配沥青混合料(AC-F型),并取较低的设计空隙率。

表10.12 粗型和细型密级配沥青混凝土的关键性筛孔通过率

密级配沥青混合料的设计级配,宜在表 10.13 规定的级配范围内,根据公路等级、工程特性、气候条件、交通条件、材料品种等因素,通过对条件大体相当的工程使用情况进行调查研究后调整确定,必要时允许超出规范级配范围。经确定的工程设计级配范围是配合比设计的依据,不得随意变更。

表10.13 密级配沥青混凝土混合料矿料级配范围

调整工程设计级配范围应遵循下列原则:

① 要确保高温抗车辙能力,同时兼顾低温抗裂性能的需要。配合比设计时宜适当减少公称最大粒径附近的粗集料用量,减少0.6 mm以下部分细粉的用量,使中等粒径集料较多,形成S形级配曲线,并取中等或偏高水平的设计空隙率。

② 确定各层的工程设计级配范围时,应考虑不同层位的功能需要,经组合设计的沥青路面应能满足耐久、稳定、密水、抗滑等要求。

③ 根据公路等级和施工设备的控制水平,确定的工程设计级配范围应比规范级配范围窄,其中4.75 mm和2.36 mm通过率的上下限差值宜小于12%。

④ 沥青混合料的配合比设计,应充分考虑施工性能,使沥青混合料容易摊铺和压实,避免造成严重的离析。

(3)材料选择与准备。

按气候和交通条件选择合适的各种材料,经现场取样检验,其质量应符合规定的技术要求。当单一规格的集料某项指标不合格,但不同粒径规格的材料按级配组成的集料混合料指标能符合规范要求时,允许使用。

(4)矿料配合比设计。

高速公路和一级公路沥青路面矿料配合比设计,宜借助电子计算机的电子表格,用试配法进行,见表10.14。

表10.14 矿料级配设计计算(示例)

矿料级配曲线采用泰勒曲线的标准画法绘制(见图 10.6),纵坐标为普通坐标,横坐标按χ=di0.45计算见表 10.15。以原点与通过集料最大粒径 100% 的点的连线作为沥青混合料的最大密度线。

表10.15 泰勒曲线的横坐标

图10.6 矿料级配曲线示例

对高速公路和一级公路,宜在工程设计级配范围内计算1~3组粗细不同的配合比,绘制设计级配曲线,分别位于工程设计级配范围的上方、中值及下方。设计合成级配不得有太多的锯齿形交错,且在0.3~0.6 mm范围内不出现“驼峰”。当反复调整不能满足时,宜更换材料设计。

根据当地的实践经验选择适宜的沥青用量,分别制作几组级配的马歇尔试件,测定VMA,初选一组满足或接近设计要求的级配作为设计级配。

2.确定沥青混合料的最佳沥青用量

沥青混合料的最佳沥青用量(简称OAC),按《公路沥青路面施工技术规范》(JTG F40—2004)中规定,以马歇尔试验方法为标准的设计方法,同时也允许采用其他设计方法。当采用其他设计方法时,应按马歇尔设计方法进行检验。马歇尔试验法确定沥青最佳用量按下列步骤进行:

(1)制备条件。

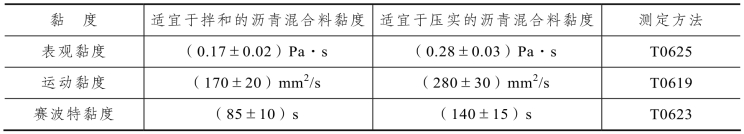

① 确定试件的制作温度。沥青混合料试件的制作温度宜通过在135°C及175°C条件下测定的黏度-温度曲线按表10.16的规定确定,并与施工实际温度一致,普通沥青混合料如缺乏黏温曲线时可参照表 10.17 执行,改性沥青混合料的成型温度在此基础上再提高10~20°C。

表10.16 确定沥青混合料拌和及压实温度的适宜温度

表10.17 热拌普通沥青混合料试件的制作温度

② 确定沥青的用量范围。

a.按式(10.4)计算矿质混合料的合成毛体积相对密度γsb:

式中 p1,p2,…,pn——各种矿料成分的配合比,其各为100;

γ1,γ2,…,γn——各知种矿料相应的毛体积相对密度,粗集料按 T0304 方法测定,机制砂及石屑可按 T0330 方法测定,也可以用筛出的 2.36~4.75 mm 部分的毛体积相对密度代替,矿粉(含消石灰、水泥)以表观相对密度代替。

b.按式(10.5)或按式(10.6)预估沥青内混合料的适宜的油石比pa或沥青用量pb:

式中 pa——预估的最佳油石比(与矿料总量的百分比)(%);

pb——预估的最佳沥青用量(占混合料总量的百分比)(%);

pa1——已建类似工程沥青混合料的标准油石比(%);

γsb——集料的合成毛体积相对密度;

γsb1——已建类似工程集料的合成毛体积相对密度。

c.确定矿料的有效相对密度。对非改性沥青混合料,宜以预估的最佳油石比拌和2组的混合料,采用真空法实测最大相对密度,取平均值。然后由式(10.7)反算合成矿料的有效相对密度γse:

式中 γse——合成矿料的有效相对密度;

pb——试验采用的沥青用量(占混合料含量的百分比)(%);

γt——试验沥青用量条件下实测得到的最大相对密度、无量纲;

γb——沥青的相对密度(25°C/25°C),无量纲。

d.以预估的油石比为中值,按一定间隔(对密级配沥青混合料通常为0.5%,对沥青碎石混合料可适当缩小间隔为0.3%~0.4%),取5个或5个以上不同的油石比分别成型马歇尔试件。例如,预估油石比为4.8%,可选3.8%、4.3%、4.8%、5.3%、5.8%等。

(2)测定物理指标。

① 测定压实沥青混合料试件的毛体积相对密度γf和吸水率(取平均值)。通常采用表干法测定毛体积相对密度;对吸水率大于 2% 的试件,宜改为采用蜡封法测定。

② 确定沥青混合料的最大理论相对密度。对非改性的普通沥青混合料,在成型马歇尔试件的同时,用真空法实测各组沥青混合料的最大理论相对密度γti。当只对其中一组油石比测定最大理论相对密度时,也可按式(7.8)或式(7.9)计算其他不同油石比时的最大理论相对密度γti。当只对其中一组油石比测定最大理论相对密度时,也可按式(10.8)或(10.9)计算其他不同油石比时的最大理论相对密度γti:

式中 γti——相对于计算沥青用量pbi时,沥青混合料的最大理论相对密度,无量纲;

pai——所计算的沥青混合料中的油石比(%);

pbi——所计算的沥青混合料的沥青用量(%),pbi=pai/(1+pai );

psi——所计算的沥青混合料的矿料含量(%),psi=100−pbt ;

γse——矿料的有效相对密度,无量纲;

γb——沥青的相对密度(25°C/25°C),无量纲。

③ 按式(10.10)~式(10.12)计算沥青混合料试件的空隙率、矿料间隙率 VMA、有效沥青的饱和度VFA等体积指标,进行体积组成分析。

式中 VV——试件的空隙率(%);

VMA——试件的矿料间隙率(%);

VFA——试件的有效沥青饱和度(%),有效沥青含量占VMA的体积比例;

γf——试件的毛体积相对密度,无量纲;

γt——沥青混合料的最大理论相对密度,无量纲;

ps——各种矿料占沥青混合料总质量的百分比之和(%),即ps=100−ps ;

γsb——矿质混合料的合成毛体积相对密度。

(3)测定力学指标。

进行马歇尔试验,测定马歇尔稳定度和流值。

(4)马歇尔试验结果分析。(https://www.xing528.com)

① 绘制沥青用量与物理力学指标关系图。以油石比或沥青用量为横坐标,以毛体积密度、空隙率、有效沥青饱和度(VFA)、矿料间隙率(VMA)、稳定度和流值为纵坐标,将试验结果点入图中,连成光滑的曲线,见图10.7。确定均符合规范规定的沥青混合料技术标准的沥青用量范围OACmin~OACmax。

选择的沥青用量范围必须涵盖设计空隙率的全部范围,并尽可能涵盖沥青饱和度的要求范围,同时使密度及稳定度曲线出现峰值。如果没有涵盖设计空隙率的全部范围,试验必须扩大沥青用量范围并重新进行。

② 根据试验曲线走势确定最佳沥青用量OAC1。

a.在曲线图上求取相应于密度最大值、稳定度最大值、目标空隙率(或中值)、沥青饱和度范围的沥青用量a1、a2、a3、a4,按式(10.13)取平均值作为OAC1,即

![]()

b.如果在所选择的沥青用量范围未能涵盖沥青饱和度的要求范围,按式(10.14)求取3者的平均值作为OAC1,即

![]()

c.对所选择试验的沥青用量范围,密度或稳定度没有出现峰值(最大值经常在曲线的两端)时,可直接以目标空隙率所对应的沥青用量a3作为OAC1,但OAC1必须介于OACmin~OACmax的范围内,否则应重新进行配合比设计。

③ 确定最佳沥青用量OAC2。以各项指标均符合沥青混合料技术标准(不含 VMA)的沥青用量范围OACmin~OACmax的中值作为OAC2,即

![]()

④ 确定计算的最佳沥青用量OAC。通常情况下取OAC1及OAC2的中值作为计算的最佳沥青用量OAC。

![]()

按式(10.16)计算的最佳沥青用量OAC,从图10.7中得出所对应的空隙率和VMA值,检验是否能满足表10.2关于最小VMA值的要求。OAC宜位于VMA凹形曲线最小值的贫油一侧。

当空隙率不是整数时,最小VMA按内插法确定,并将其画入图10.7中。

检查图10.6中相应于此OAC的各项指标是否均符合马歇尔试验技术标准。

⑤ 根据实践经验和公路等级、气候条件、交通情况,调整确定最佳沥青用量OAC。

a.调查当地各项条件相接近的工程的沥青用量及使用效果,论证适宜的最佳沥青用量。检查计算得到的最佳沥青用量是否相近,如相差甚远,应查明原因,必要时重新调查级配,进行配合比设计。

b.对炎热地区公路以及高速公路、一级公路的重载交通路段,山区公路的长大坡度路段,预计有可能产生较大车辙时,宜在空隙率符合要求的范围内将计算的最佳沥青用量减小0.1%~0.5%作为设计沥青用量。此时,除空隙率外的其他指标可能会超出马歇尔试验配合比设计技术标准,配合比设计报告或设计文件必须予以说明。但配合比设计报告必须要求采用重型轮胎压路机和振动压路机组合等方式加强碾压,以使施工后路面的空隙达到未调整前的原最佳沥青用量时的水平,且渗水系数符合要求。如果试验路段试拌、试铺达不到此要求时,宜调整所减小的沥青用量的幅度。

c.对寒区道路、旅游道路、交通量很少的公路,最佳沥青用量可以在 OAC 的基础上增加0.1%~0.3%,以适当减小设计空隙率,但不得降低压实度要求。

⑥ 检验最佳沥青用量时的粉胶比和有效沥青膜厚度。

a.按式(10.17)及式(10.18)计算沥青结合料被集料吸收的比例及有效沥青含量:

式中 pba——沥青混合料中被集料吸收的沥青结合料的比例(%);

pbe——沥青混合料中的有效沥青用量(%);

γse——集料的有效相对密度,无量纲;

γab——材料的合成毛体积相对密度,无量纲;

γb——沥青的相对密度(25°C/25°C),无量纲;

pb——沥青含量(%);

ps——各种矿料占沥青混合料总质量的百分比之和,即ps=100−pb(%)。

图10.7 马歇尔试验结果示例

注:图中a1=4.2%,a2=4.25%,a3=4.8%,a4=4.7%,OAC1=4.49%(由4个平均值确定),OACmin=4.3%,OACmax=5.3%,OAC2=4.8%,OAC=4.64%。此例中相对于空隙率4%的油石比为4.6%。

如果有需要,可按式(10.19)及式(10.20)计算有效沥青的体积百分比bV及矿料的体积百分比gV。

b.检验最佳沥青用量时的粉胶比和有效沥青膜厚度。

• 按式(10.21)计算沥青混合料的粉胶比,宜符合0.6~1.6的要求。对常用的公称最大粒径为13.2~19 mm的密级配沥青混合料,粉胶比宜控制在0.8~1.2范围内。

式中 FB——粉胶比,沥青混合料的矿料中 0.075 mm 通过率与有效沥青含量的比值,无量纲;

P0.075——矿料级配中0.075 mm的通过率(水洗法)(%);

Pbe——有效沥青含量(%)。

• 按式(10.22)的方法计算集料的比表面,按式(10.23)估算沥青混合料的沥青膜有效厚度。根据国外资料,通常情况下连续密级配沥青混合料的有效厚度宜不小于6 μm,密实式沥青碎石混合料的有效厚度宜不小于5 μm。各种集料粒径的表面积系数按表 10.16 采用。

式中 SA——集料的比表面积(m2/kg);

pi——各种粒径的通过百分比(%);

FAi——相应于各种粒径的集料的表面积系数,如表10.18所列;

DA——沥青膜有效厚度(μm);

pbe——有效沥青含量(%);

γb——沥青的相对密度(25~25°C),无量纲。

注意:各种公称最大粒径混合料中大于4.75 mm尺寸集料的表面积系数FA均取0.004 1,且只计算一次,4.75 mm以下部分的FA,如表10.18所示。该例的SA=6.60 m2/kg。若混合料的有效沥青含量为 4.65%,沥青的相对密度为 1.03,则沥青膜厚度为 DA=4.65/(1.03×6.60)×10=6.83 μm。

表10.18 集料的表面积系数计算示例

3.配合比设计检验

对用于高速公路和一级公路的公称最大粒径等于或小于 19 mm 的密级配沥青混合料(AC),SMA、OGFC混合料,需在配合比设计的基础上按规范要求进行各种使用性能的检验,不符合要求的沥青混合料,必须更换材料或重新进行配合比设计。配合比设计检验,按计算确定的设计最佳沥青用量在标准条件下进行,若按照根据实践经验和公路等级、气候条件、交通情况调整确定的最佳沥青用量,或者改变试验条件时,各项技术要求均应适当调整。

(1)高温稳定性检验。

按规定方法进行车辙试验,动稳定度应符合表10.19的要求。

表10.19 沥青混合料车辙试验动稳定度技术要求

注:① 如果其他月份的平均气温高于7月时,可使用该月最高平均气温。

② 在特殊情况下,如钢桥面铺装,重载车特别多或纵坡较大的长距离上坡路段、厂矿专用道路,可酌情提高动稳定度的要求。

③ 对因气候寒冷却需要使用针入度很大的沥青(如大于100),动稳定度难以达到要求,或因采用石灰岩等不很坚硬的石料,改性沥青混合料的动稳定度难以达到要求等特殊情况,可酌情降低要求。

④ 为满足炎热地区及重载车的要求,在配合比设计时采取减少最佳沥青用量的技术措施时,可适当提高试验温度或增加试验荷载进行试验,同时增加试件的碾压成型密度和施工压实度要求。

⑤ 车辙试验不得采用多次加热的混合料,试验必须检验其密度是否符合试验规程的要求。

⑥ 如需要对公称最大粒径等于和大于26.5 mm的混合料进行车辙试验,可适当增加试件的厚度,但不宜作为评定合格与否的依据。

注意:对公称最大粒径大于 19 mm 的密级配沥青混凝土或沥青稳定碎石混合料,由于车辙试件尺寸不能适用,不宜按此方法进行车辙试验和弯曲试验。如需要检验可加厚试件厚度或采用大型马歇尔试件。

(2)水稳定性检验。

按规定的试验方法进行浸水马歇尔试验和冻融劈裂试验,残留稳定度、残留强度比必须同时符合表 10.20 的要求。达不到要求时应采取抗剥落措施,调整最佳沥青用量后再次试验。

① 浸水马歇尔试验。将试件分两组:一组在60°C水浴中保养30~40 min后测其马歇尔稳定度MS0;另一组在60°C水浴中保养48 h后测其马歇尔稳定度MS1。其残留稳定度按式(10.24)计算。

表10.20 沥青混合料水稳定性检验技术要求

式中 MS0——试件的浸水残留稳定度(%);

MS1——试件浸水48 h后的稳定度(kN)。

② 冻融劈裂试验。将双面各击实50次的马歇尔试件分两组;一组在25°C水浴中浸泡2 h后测其劈裂抗拉强度RT1;另一组先真空饱水,在98.3~98.7 kPa真空条件下浸水15 min,然后恢复常压,在水中放置0.5 h,再在-18°C冰箱中置放16 h,而后放到60°C水浴中恒温24 h,再放到25°C水中浸泡2 h后测其劈裂抗拉强度RT2。其残留强度比按式(10.25)计算:

(3)低温抗裂性能的检验。

宜对密级配沥青配合料在温度-10°C、加载速率50 mm/min的条件下进行低温弯曲试验测定破坏强度、破坏应变、破坏劲度模量,并根据应力应变曲线的形状,综合评价沥青混合料的低温抗裂性能。其中沥青混合料的破坏应变宜不小于表10.21的要求。

表10.21 沥青混合料低温弯曲试验破坏应变(με)技术要求

(4)渗水系数检验。

宜利用轮碾机成型的车辙试验试件,脱模架起进行渗水试验,并符合表10.22的要求。

表10.22 沥青混合料试件渗水系数(mL/min)技术要求

(5)钢渣活性检验。

对使用钢渣作为集料的沥青混合料,应按规定的试验方法进行活性和膨胀性试验。钢渣沥青混凝土的膨胀量不得超过1.5%。

(6)配合比设计检验。

根据需要,可以改变试验条件进行配合比设计检验,如按调整后的最佳沥青用量、变化最佳沥青用量OAC±0.3%、提高试验温度、加大试验荷载、采用现场压实密度进行车辙试验,在施工后的残余空隙率(如 7%~8%)的条件下进行水稳定性试验和渗水试验等,但不宜用规范规定的技术要求进行合格评定。

4.配合比设计报告

配合比设计报告应包括工程设计级配范围选择说明、材料品种选择与原材料质量试验结果、矿料级配、最佳沥青用量,以及各项体积指标、配合比设计检验结果等。试验报告的矿料级配曲线应按规定的方法绘制。

当按实践经验和公路等级、气候条件、交通情况调整的沥青用量作为最佳沥青用量,宜报告不同沥青用量条件下的各项试验结果,并提出对施工压实工艺的技术要求。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。