地板层即地板的装饰层,包括木地板、地板革、隔热层、压条等。

1.胶合板和竹胶板

地板材料常见的有木胶合板、竹胶合板、塑料地板等,随着木胶合板和竹胶合板性能的不断提高,塑料地板已越来越少见,因此我们将着重介绍木胶合板和竹胶合板的有关知识。

(1)木胶合板 按其结构特点可分为:普通胶合板、夹心胶合板、塑化胶合板、木材层积塑料板和异型胶合板这几种。客车上使用的是普通胶合板,即按相邻板层的纤维方向相互垂直来组织板材。这样一来,就要求胶合板对称中心面两侧的单板,无论树种、单板厚度、层数、制造方法、纤维方向、含水率等都应相互对应,因此,胶合板的层数都是奇数层。

普通胶合板又有针叶胶合板和阔叶胶合板之分,按国家标准规定,无论哪种胶合板,按胶种的耐水性可分为四类:

①Ⅰ类胶合板(NQF)即耐气候、耐沸水胶合板,能在室外使用。

②Ⅱ类胶合板(NS)即耐水胶合板,能耐冷水浸渍或短时间热水,但不耐煮沸。

③Ⅲ类胶合板(NC)即耐潮胶合板,耐短时冷水浸渍,适于室内使用。

④Ⅳ类胶合板(BNC)即不耐潮胶合板。

因此,设计中我们应根据车身上不同的使用部位来选择不同的胶合板。如行李舱底面的胶合板就应当选用I类胶合板,车内的地板可选项用II类胶合板。若为了减少材料种类而便于采购和生产,可统一到I类胶合板。

胶合板的常见性能如下:

①密度:密度越大,强度越高,握钉力越强,但机械加工困难。

②含水率、吸湿性、膨胀性:影响板材的尺寸稳定性、产品耐久性和使用可靠性。

③隔声性和吸声性:密度大隔声性好,密度小吸声性好。

④导热性:降低密度和含水率能提高保温隔热性。

⑤耐腐性:同胶的种类、板材的树种有关,也可以在生产过程中添加防腐剂。

⑥阻燃性:胶合板属易燃材料,需添加阻燃剂来提高防火等级。

⑦耐候性:酚醛树脂胶合板的耐候性好。

⑧甲醛释放量:国内胶合板生产使用的胶黏剂主要是脲醛树脂,其成品会不断向空气中释放游离甲醛。另外,板材的树种不同其甲醛释放量也不同,如云杉板的甲醛释放量远远低于橡木板。

⑨力学性能:

胶合强度——抗剪强度和木破率。

比强度——强度与密度的比值,胶合板的密度是钢材的1/9,比强度却是钢材的2倍。

抗冲击强度——与材种、板厚、生产工艺有关。

硬度——主要取决于密度,尤其是表层密度。

耐磨性——取决于密度,也取决于表层处理。

机械加工性能——与密度、材种、厚度、胶黏剂和添加剂有关。

(2)竹胶合板 竹子是地球上生长最快的植物之一,一般3~5年即可成林,成林之后必须每年砍伐,10年不伐反而会开花死亡。我国是世界竹子大国,竹林面积和竹材产量均居世界首位,在加大天然林资源保护后,竹材在某些方面能很好地缓解木材供需矛盾。因此,单从环境保护的意义上讲,我们也应在客车上大力推广竹胶合板地板的使用。

竹子材料的胶合板常见的有竹材胶合板、竹篾胶合板和竹编胶合板,现在客车上大量使用的是竹材胶合板和竹篾胶合板。

国家林业局制定了客车车厢底板用竹胶合板的行业标准:LY/T 1055—2002《汽车车厢底板用竹材胶合板》和LY/T 1575—2000《汽车车厢底板用竹篾胶合板》。

上述标准中对竹材胶合板、竹篾胶合板的定义如下:

竹材胶合板:是竹材经展开处理、施胶、组坯和热压而成,专供汽车车厢底板使用的竹胶合板。

竹篾胶合板:以竹篾为构成单元组合压制而成的各种竹质胶合板,包括竹篾积成胶合板、竹帘胶合板、竹编胶合板、竹席-竹帘胶合板以及竹席-竹篾积成胶合板等。

标准还详细规定了板材的幅面规格、厚度系列以及物理性能指标、检验标准等。

竹胶合板的特点:幅面尺寸大、变形小、尺寸稳定性好,强度大、刚性好、用胶量小、耐磨损,有一定的防虫、防腐性。

在汽车领域的应用中,竹胶合板具有胶合性能好、耐老化、耐酸腐蚀、干缩率小、纵横两向强度差小、摩擦系数大、抗冲击、抗扭转、抗弯曲等优点,这些指标均优于木材,是一种理想的车厢地板材料。

为了减轻重量,针对不同的地板区域可以采用不同厚度的竹地板。如乘客座椅所在的区域,其地板厚度可用到10mm,因为这一区域的地板是不承载人体重量的。相反,对于长途客车的过道区域和公交客车的乘客站立区域,其地板厚度至少要用到15mm。

对于客车上使用的竹胶板,我们关注以下三个性能指标:

①静曲强度不能小于70MPa。

②绝对含水率不能大于12%。

③相对密度为0.9~1.0。

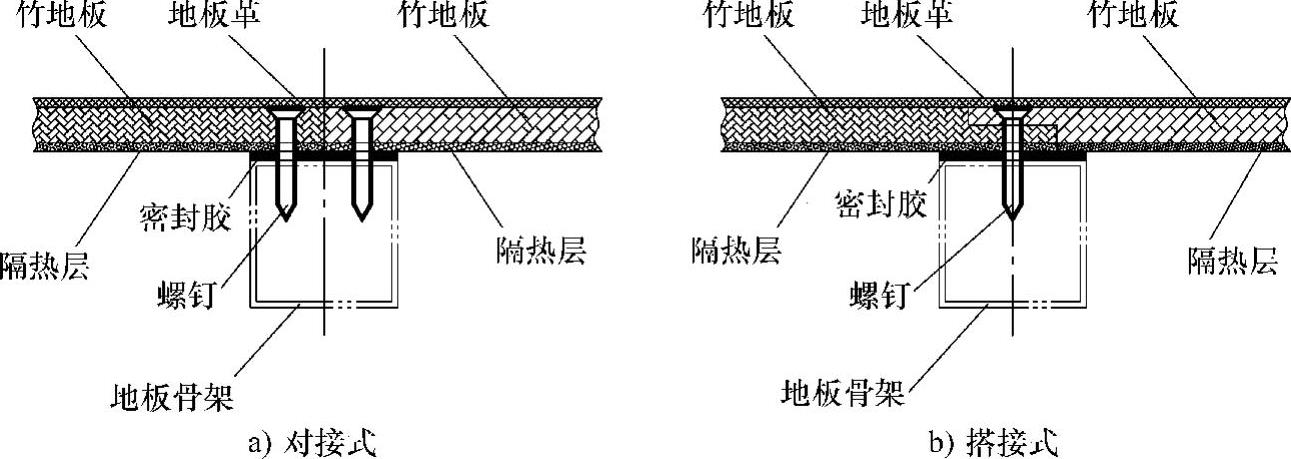

(3)地板的安装结构 我们也不能孤立地讨论木地板或竹地板本身,它至少可以与降噪问题来一起讨论。从物体振动的力学角度来看,加大振动物体的质量会降低其振动频率。因此,若想让地板能主动降低振动噪声,可以让其增加自身的重量。如在后置发动机舱的台阶处,木地板或竹地板就应适当地加厚。在国外,又发明了复合胶合板,即采用双层胶合板之间夹阻尼胶层的结构,降噪效果很好。另一方面,从地板的安装措施上也要考虑降噪措施。我们目前最常用的安装方式是带胶安装,即在地板与骨架之间打胶,地板用螺钉固定于地板骨架之上。但问题是胶的用量太少了,要知道粘接用的结构胶也是很好的减振降噪材料。图7-9是MAN公交车的地板胶粘图片,图中的重块是用来压地板的。图7-10是国内所采用的地板安装方式,技术要点如下:

图7-9 客车地板的粘接

图7-10 客车地板的安装方式

①板与板的接口方式有对接式和搭接式两种,分别见图7-10a与图7-10b。对接式操作简单,生产效率高,对骨架的制作精度要求不高,缺点是密封性差;搭接式优点是结构密封性好,缺点是地板块制作复杂,对地板骨架的加工精度要求较高。现在大都采用对接方式,在固定好竹地板之后铺装地板革之前,在接缝处全部刮腻子处理。

②地板的下面贴隔热层材料,在地板与骨架之间打密封胶。我们应推广夹有阻尼胶层的复合胶合板地板。阻尼胶隔热又隔振,比粘贴的隔热材料好很多,而且安装工艺简单得多,唯一的缺点可能是成本偏高。

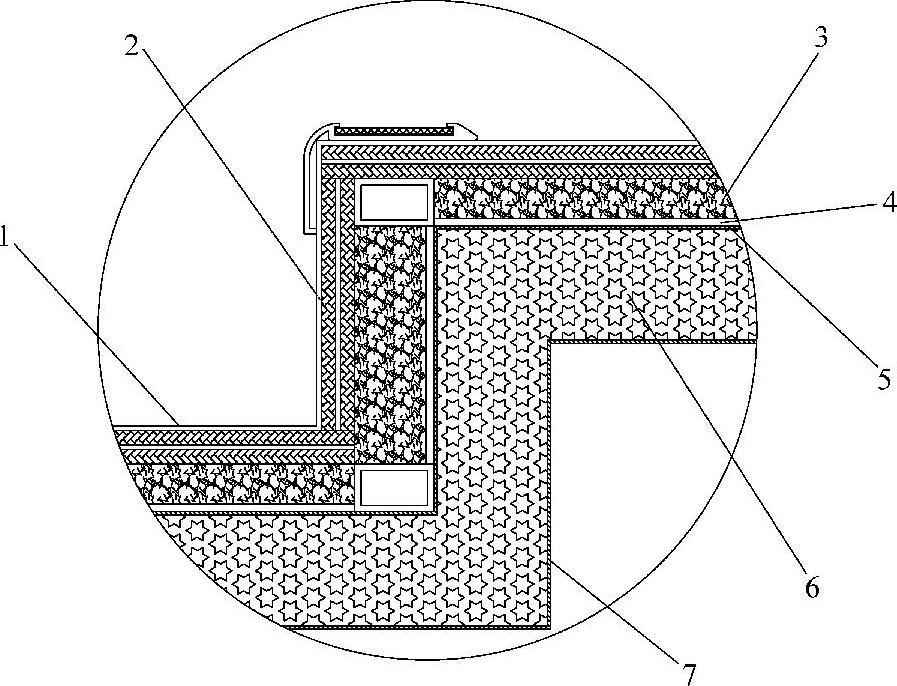

我们要特别强调发动机舱的地板结构设计,重点是降噪设计,但发动机舱处还应注意防火设计,如图7-11给出了国内典型的发动舱地板结构。

2.客车地板革

客车用的地板革是聚氯乙烯塑料,是未发泡的软质PVC材料。

(1)客车用地板革的定性指标

①耐磨性:取决于耐磨层的厚度。

②防滑性:表面做防滑花纹,最好是采用石英砂或特殊防滑树脂来解决防滑问题。

③耐久性:取决于基材PVC的耐久性。其他如UV处理、防碘酒处理等也能增强地板革的耐久性。

④尺寸稳定性:增加玻璃纤维层、底面复合无纺布层等方法可增强地板革强度并保持尺寸稳定。

⑤防火性:增加阻燃剂。

(2)客车用地板革的定量指标

1)厚度:客车地板革的厚度为2~3mm。

2)外观质量(一级):

①气泡:气泡大小不得超过1.5mm2,且1m2内不得多于5处。

②疤痕及凹凸点:不得超过0.3mm。

③两侧胶与布的脱层:脱层长度不得超过5mm,且总长度不得超过卷长的1/20。

④接头缺陷:高低不平不大于0.5mm,不得有松软现象和海绵现象。

⑤颜色:同批次颜色一致,批次间的颜色无明显差别。

3)理化指标:

①邵氏硬度(A):80±5。

②扯断强度(N):纵向≥450,横向≥350。(https://www.xing528.com)

③扯断伸长率(%):纵向≥8,横向≥13。

④燃烧特性(mm/min):<100且在60s内火焰自行熄灭,燃烧长度不大于50mm。

⑤磨耗量(g/cm2):小于0.002。

⑥热老化性能(70℃、72h):不老化。

⑦耐酸(20%H2SO4、25℃、24h)增量(%):小于1.2。

⑧耐碱(20%NaOH、25℃、24h)增量(%):小于0.5。

图7-11 发动机舱的地板结构

1—最上层的塑胶地板革 2—带阻尼夹层的木地板,可适当加厚 3—设置在骨架厚度内的吸声层,通常是硬质聚氨酯发泡 4—阻尼层,喷涂在件5的钣金上 5—地板骨架下面的一层钣金,其作用是阻碍振动向车内传播,推荐采用1.2~1.5mm厚钢板,因为越重的材料对振动传播的阻碍作用越大,并且钢材也是阻燃材料 6—钣金下面的吸声层,厚度为50~70mm,材料为矿物玻璃丝、泡沫塑料或毛线毡,吸声能力应在500~2000Hz范围内,其主要作用原理都是通过材料内部的摩擦力将噪声转化为热能,以12m后置大巴为例,机舱的吸声材料铺装面积不应小于8m2 7—带网孔的铝板护板,其作用是固定并保护吸声层,网孔型式有消声作用,网孔面积率不应小于25%

⑨耐寒性(-30℃、3h变化):无皱纹、裂纹现象。

⑩面颜色牢度(级):≥4。

4)适用标准:GB 8410—2006《汽车内饰材料的燃烧特性》、GB/T 8948—2008《聚氯乙烯人造革》等标准。

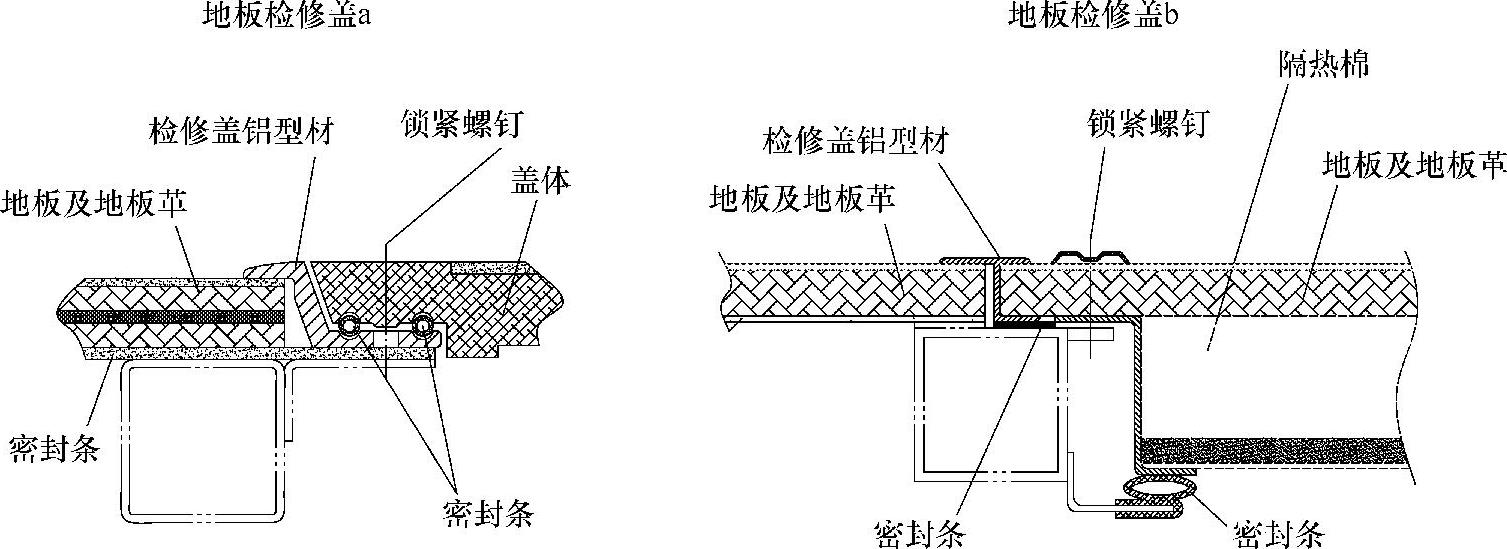

3.地板检修盖

地板检修盖通常是为变速器和发动机安排的。对于高地板的客车,由于发动机舱的地板也很高,所以其发动机的检修盖也可不开设。而对于像低地板公交车这类客车,往往还要加开油箱、气囊等检修盖。我们总希望地板上的口盖开得越少越好,因为任何一个口盖都涉及密封问题,这是检修盖设计中的重点。

图7-12是两种检修盖结构图:

结构a是整体式的,边框(检修盖铝型材)和盖体都是模具成型件,都是定尺寸的,口盖的尺寸不能随意改动,适合于标准化推广。

结构b是手工成型的,口盖的尺寸可以任意确定,缺点是加工工作量大,装配效率低。

检修盖的锁紧机构也是重点问题,如果找不到可靠而有效的锁紧装置,则最简单的办法是采用四点螺栓锁紧。因为地板检修盖是不经常使用的,开启时效率低的螺栓锁紧也是能接受的,毕竟它可靠。

我们主张的是地板检修盖的标准化,即结构型式和开口尺寸的统一,一个客车企业的车型至多确定三种规格的口盖尺寸就可以了。

图7-12 地板检修盖结构

4.客车的隔热与降噪措施

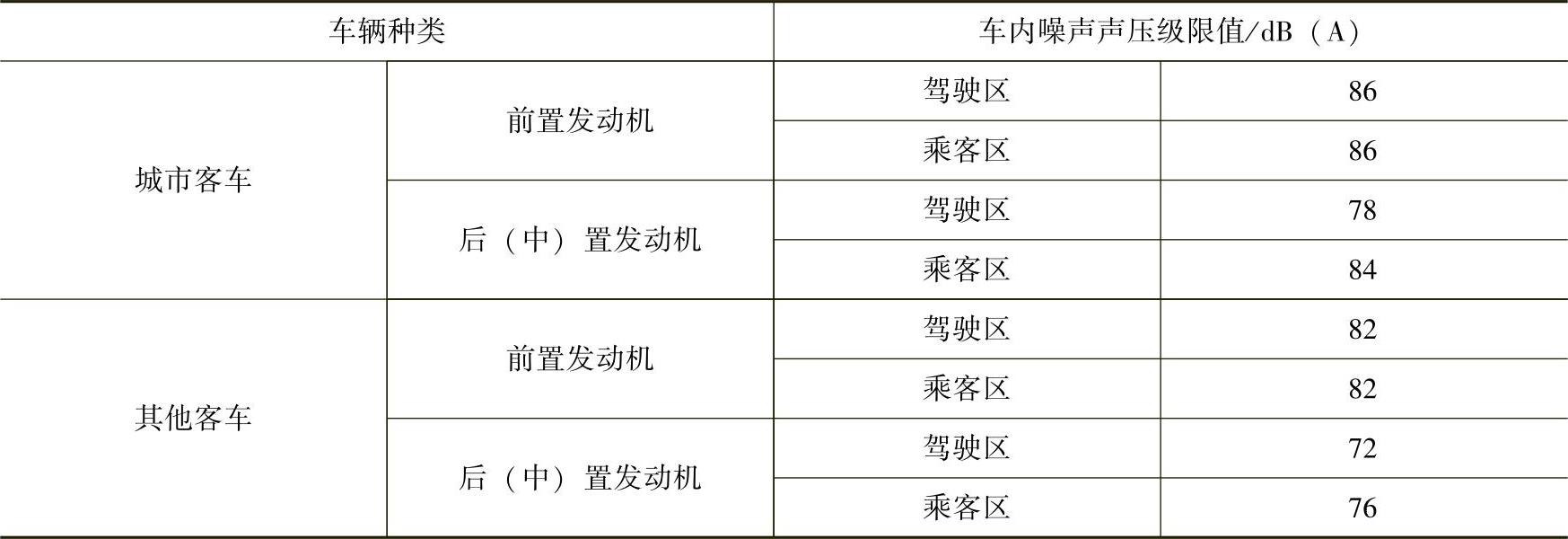

客车的隔热和降噪措施是一体化设计的,其目的就是为了提高车辆的乘坐舒适性,GB/T 25982—2010《客车车内噪声限值及测量》标准规定的各类客车车内噪声声压级限值见表7-2。因此,客车上大量地使用了减振、隔热、降噪材料,最常用的有玻璃纤维毡、再生纤维毡、泡沫塑料、沥青板。根据这些材料自身的特点和客车上热源及噪声源的特点,不同的隔热降噪材料的使用部位和方法是不同的。因此,在这里我们将不单纯地讲地板隔热层,而是要把整车的隔热降噪材料的使用统一来介绍。

表7-2 各类客车车内噪声声压级限值

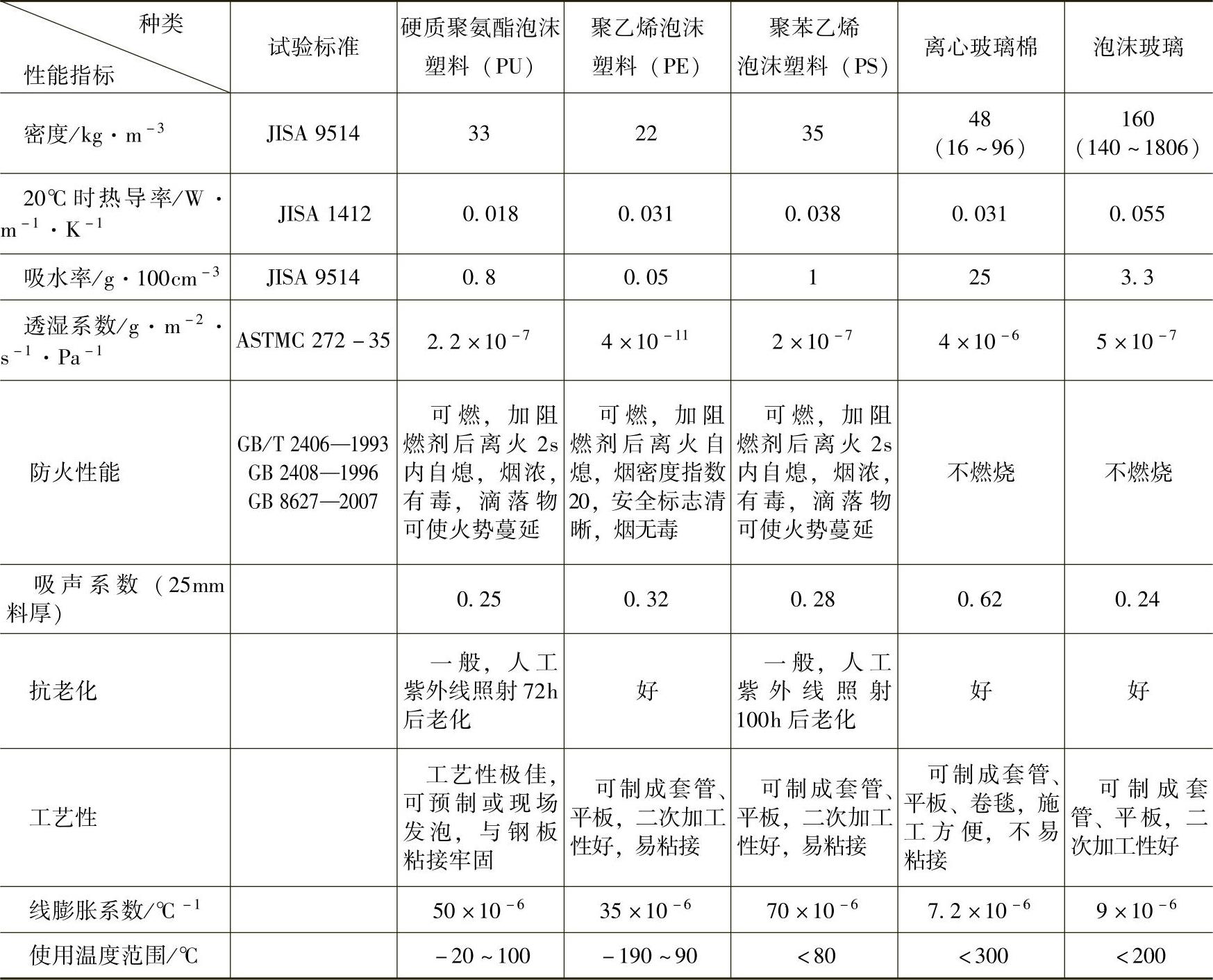

客车车身常用的降噪保温材料有聚氨酯泡沫塑料(PU)、聚乙烯泡沫塑料(PE)、聚苯乙烯泡沫塑料(PS)、玻璃丝棉、毛毡等。表7-3则列举了五种保温材料的基本性能。

表7-3 五种保温材料的基本性能参数

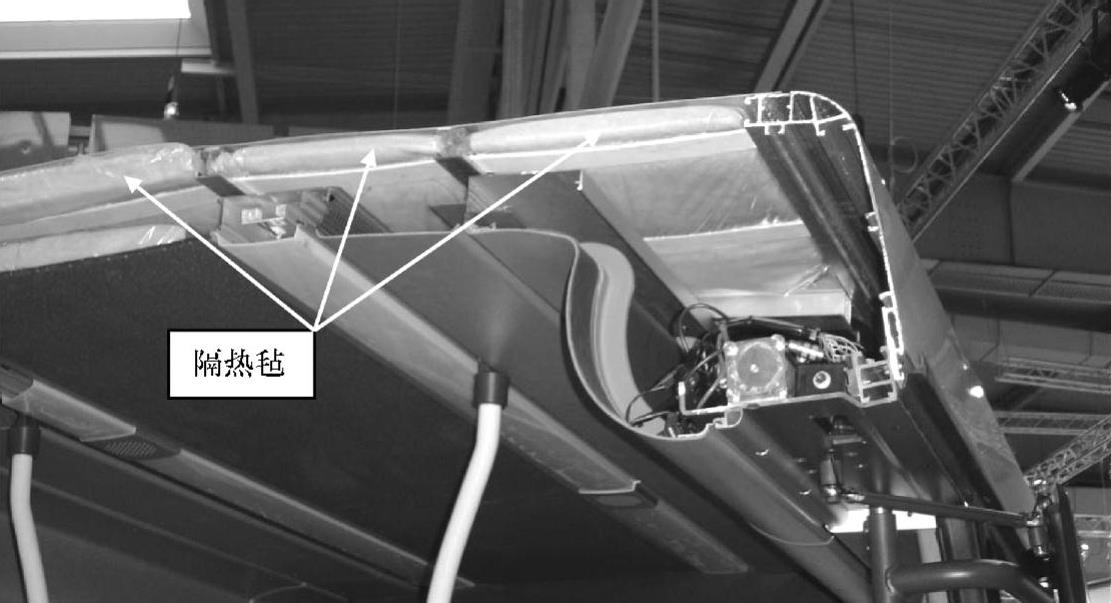

(1)玻璃纤维毡 玻璃纤维毡也称为玻璃丝棉,主要成分是玻璃纤维,除具有特有的保温、隔热的特点外,还具有十分优异的防火、减振、吸声特性。一般以卷材型式提供,厚度20~25mm。按其性能应更适用于发动机舱部位,但由于玻璃纤维的粉尘影响,玻璃纤维毛毡的施工时都要用塑料膜包裹以防粉尘外散。而恰恰是这层塑料膜影响了玻璃纤维毡在发动机部位的使用。图7-13是VOLVO公交顶篷的玻璃纤维毡隔热层。

图7-13 VOLVO公交顶篷的玻璃纤维毡隔热

(2)再生纤维毛毡 由废弃的纤维制成,材料来源有植物纤维、动物毛发、化学纤维等。有的是单一纤维制成的,有的是两种或两种以上纤维混纺而成的。保温、降噪性能极好,但阻燃性极差。若提高阻燃性,需添加阻燃剂。该材料主要用于顶篷和侧墙部位,但目前在大型客车上使用不多。

(3)泡沫塑料 客车常用的保温泡沫塑料材料有PE板、聚氨酯泡沫、橡塑泡沫三种。我们所看重的降噪隔热性能是与泡沫塑料的微观结构有关的,泡沫塑料微观泡孔的结构有开孔结构和闭孔结构两种,它们都具有降噪隔热性能,但开孔结构的泡沫还有更好的吸声能力。

①PE板 即聚乙烯片材。客车上使用的是低密度聚乙烯,即高压聚乙烯。以高压聚乙烯、阻燃剂、发泡剂,交联剂等多种原料共混,经过特殊工艺而使其成为网状高分子结构的均衡气泡产品,泡孔结构是闭孔。其特点为绝热效果好,施工简易,使用寿命长,综合成本低,耐水性好,无毒性,隔声但不吸声。其在客车上的应用主要是空调风道的内衬、空调及水暖管路的保温。PE材料本身易燃,需添加阻燃剂来提高阻燃性。

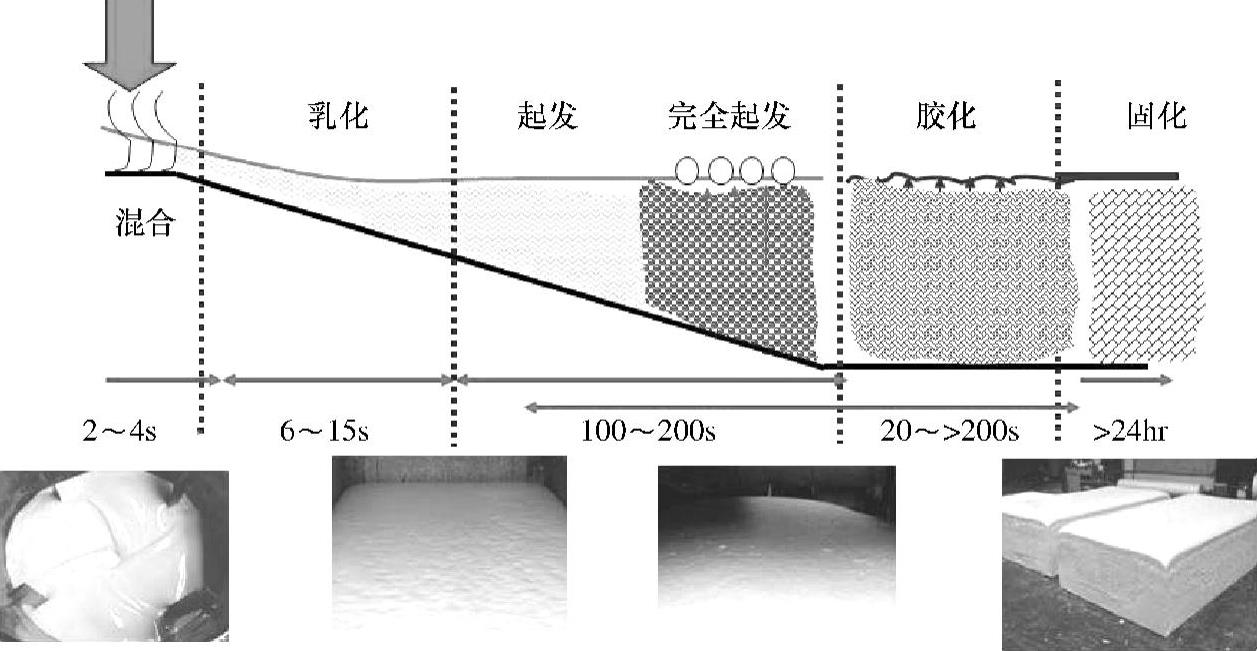

②聚氨酯泡沫 全称为聚氨基甲酸酯,英文全称为polyurethane,简称PU。PU是由多异氰酸酯与聚醚型或聚酯型多元醇在一定比例下反应的产物。聚酯型PU的力学性能好,耐油性好,但耐水性较差;聚醚型PU的耐低温性及耐水解性优于聚酯型,但耐油性、力学性能稍差一点。图7-14是聚氨酯发泡的工艺流程。

聚醚多元醇主要原料:聚醚多元醇(工业品)、异氰酸酯(工业品)、固化剂、阻燃助剂、抗静电助剂、颜料、增强材料。

聚氨酯发泡在客车上使用极广,如用于仪表台和转向盘的发泡成型、座椅的海绵、侧墙和顶篷的隔热层等。

侧墙的隔热层使用的是开孔结构的聚氨酯海绵,吸声性能好。

顶篷的隔热层则是一种硬质聚氨酯发泡,是闭孔结构,防水性能好,更重要的是可以现场发泡施工。

聚氨酯泡沫材料都需添加阻燃剂来提高阻燃性,所以不适合用于发动机舱。

③橡塑发泡 系以性能优异的丁腈橡胶、聚氯乙烯为主要原料,经密炼、硫化发泡等特殊工艺制成,其主要特点为低密度,密闭式气泡结构,导热系数、水汽透过率低、吸水率低,富柔软性,施工方便。适用温度范围广,自-40℃至105℃,且抗老化性能好,经久耐用。阻燃效果达到国家B1级标准。客车上主要用在空调风道的内衬、空调及水暖管路的保温。

图7-14 聚氨酯发泡的工艺流程

(4)沥青板 沥青板是优良的减振材料,常与其他材料复合使用。如与胶合板复合成减振地板,与再生纤维毛毡、PE板复合成减振隔热板。

客车的隔热隔声设计的重中之重是发动机舱,此处的设计在材料的选择上必须考虑两个特性:一是材料的吸声降噪特性,二是材料的阻燃特性。

这是发动机舱包覆层材料的选择上的两个难点:因为为了达到阻燃目的,一是要求材料本身具有阻燃性,二是要求材料不吸油。但不吸油材料往往都是闭孔结构的,而闭孔结构的材料又多是吸声性能不太好的材料。所以我们现在的困难是找不到这种集各种性能于一身的理想材料。

发动机舱部位的降噪效果会关系到两方面:一是车内噪声水平,二是车外噪声水平。因此,发动机舱的降噪材料必须是吸声的,能把声能衰减掉。隔热性能退居其次。同时它也必须是阻燃的,最好是不燃烧的材料。因为现实中很多客车火灾都发生在发动机舱这个部位。

前面提到的PE板等发泡材料虽然添加了阻燃剂可达到防火要求,但很难做到不燃烧。况且由于成本的原因,供应商也很难保证其产品的阻燃一致性。近来出现的泡沫铝材料能符合吸声与阻燃这两个条件,设计者不妨试一试。泡沫铝可制成不同厚度的板材,其材料特性如下:

①密度:250~500kg/m3。

②孔隙率:75%~95%。

③导热系数:0.25~0.5W/m·K。

④吸能性能:8000~30000kJ/m3。

⑤吸声率(500~2000Hz)30%~60%。

⑥隔声量:(300~500Hz,300mm厚)40~60dB。

⑦载荷能力:>2000kg/m2。

⑧防火性能:不燃烧,1000℃以下不熔化。

事实上,不同材料的吸声特性是不同的,我们要首先掌握具体车型配置下的发动机舱的噪声频率特性,再有针对性地选择吸声材料和设计吸声结构。这是一项细致而艰苦的基础性工作,我国的客车设计水平还远远没有做到。其表现在两方面,一是车辆噪声频率特性的研究,即NVH工作做得都不好。二是吸声材料掌握得都不全面,普遍缺少专业型的设计工程师,对材料的吸声性能和阻燃性能也知之甚少。

5.地板压条

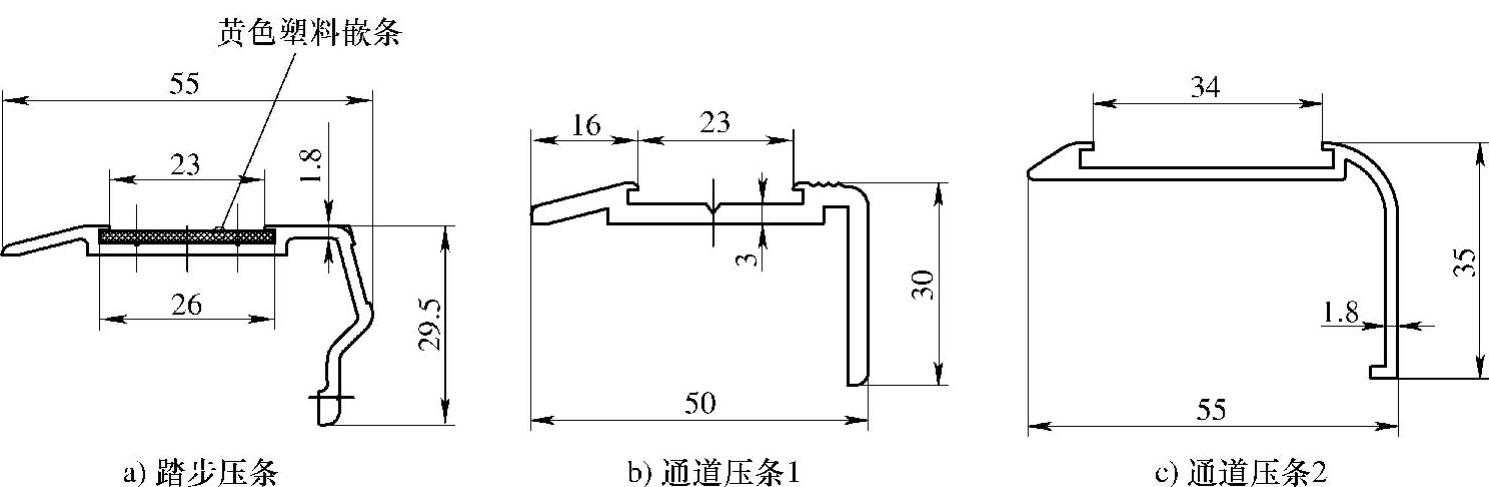

地板压条包括铝合金压条和过渡接头两部分,都是装饰性的零件。但也有的铝压条设计成了结构件,如座椅固定型材。但由于固定强度的原因,铝型材固定座椅的方式现在已越来越少用了。图7-15是三种地板压条常用的铝型材断面型式,此处仅仅是举例,铝型材的设计自由度是无限的,所以设计者可以根据需要来设计型材断面。但我们主张的是,除非是迫不得已,铝型材应尽可能地在已有的断面库中选取。

地板压条的铝合金牌号都是6系列的,一般都氧化成白色。由于标准的要求,踏步压条和通道压条都需嵌有黄色警示条,如图7-15所示。

图7-15 地板压条的铝型材断面型式

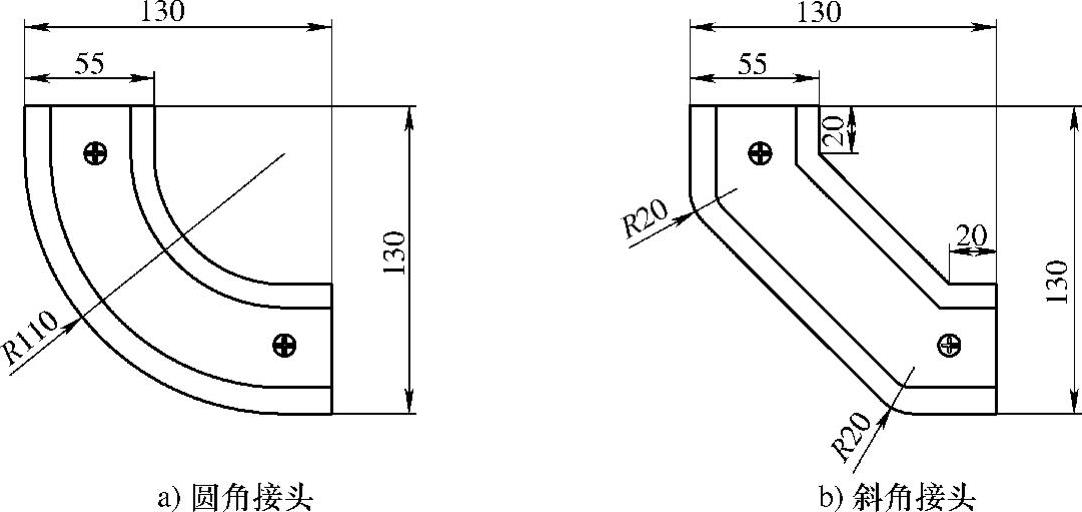

过渡接头是用来处理铝压条的对角部位,以避免尖角对人的伤害,如图7-16所示。常用的有圆形和斜角形两种,材料以注塑ABS为主,小批量时可采用ABS吸塑或不锈钢手工件。

图7-16 两种地板压条接头

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。