奥氏体不锈钢有利焊接的方面是:比其他不锈钢容易焊接、不会因温度变化发生相变、对氢脆不敏感;在焊态下,奥氏体不锈钢接头有较好的塑性和韧性;焊接的主要问题:易产生焊接热裂纹、会出现脆化现象;有晶间腐蚀、应力腐蚀和表面氧化问题;此外,因其导热性能差、线胀系数大,所以导致焊接应力和焊接变形较大。

1.焊接热裂纹问题

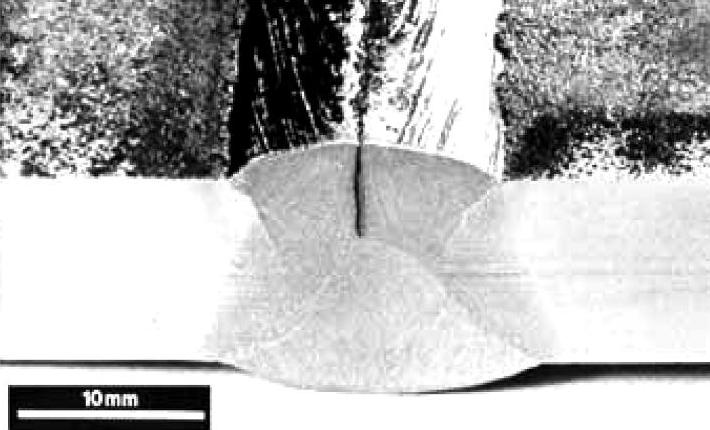

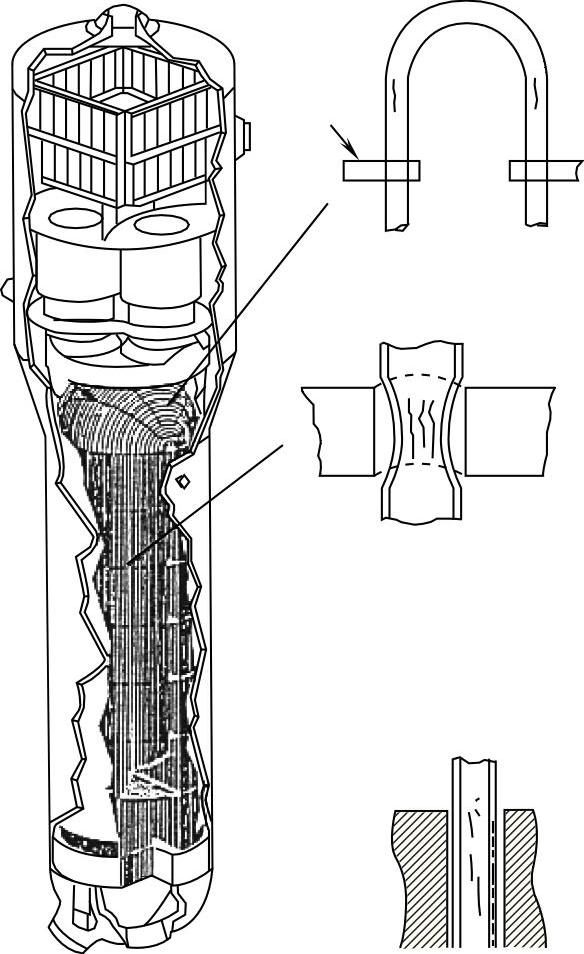

奥氏体不锈钢较一般结构钢易产生焊接热裂纹(图5-133),焊缝的金相组织、化学成分和焊接应力是导致焊接接头产生热裂纹的主要原因。奥氏体稳定性好,但对硫、磷等杂质敏感,且与一些极限溶解度小的元素,如铝、硅、钛、铌等,易形成低熔点共晶体,使金属的实际凝固点温度下降,从而增大结晶温度区间。

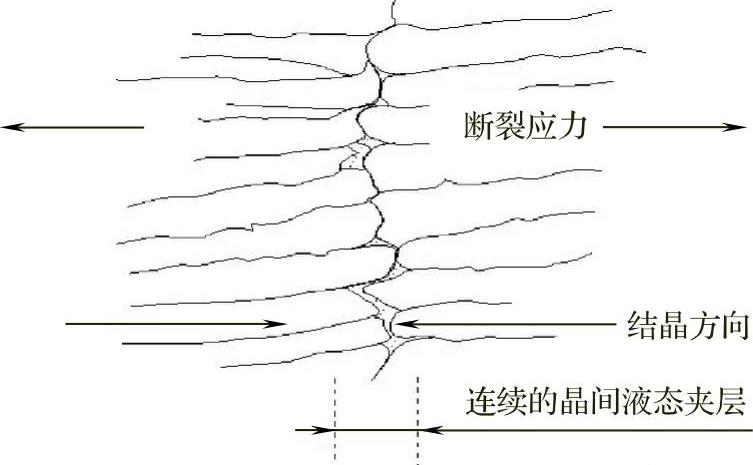

奥氏体导热率低、线胀系数大,在焊接过程中易形成较大的焊接断裂应力;单相奥氏体焊缝易形成方向性强的粗大柱状组织,有利于上述杂质和元素的偏析,从而形成连续的晶间液态夹层(图5-134)。这些因素表明单相奥氏体不锈钢焊接接头呈现较大的热裂纹敏感性;合金成分和金相组织是产生热裂纹的“内因”,焊接应力是引起热裂纹的重要的“外因”,奥氏体钢导热率低,线胀系数大,在焊接热循环的作用下,焊缝在凝固过程中易形成较大的焊接内应力,为热裂纹的产生创造了力学条件;焊接工艺是产生热裂纹的另一个“外因”;为了避免焊缝枝晶粗大,以致增大偏析,应尽量采用小的热输入量、不预热、降低层间温度,另外,合理的坡口设计和焊接顺序、减少接头拘束力,都有利于降低焊接应力,防止焊接热裂纹。

图5-133 奥氏体不锈钢的焊接热裂纹

图5-134 连续晶间液态夹层示意

2.晶间腐蚀问题

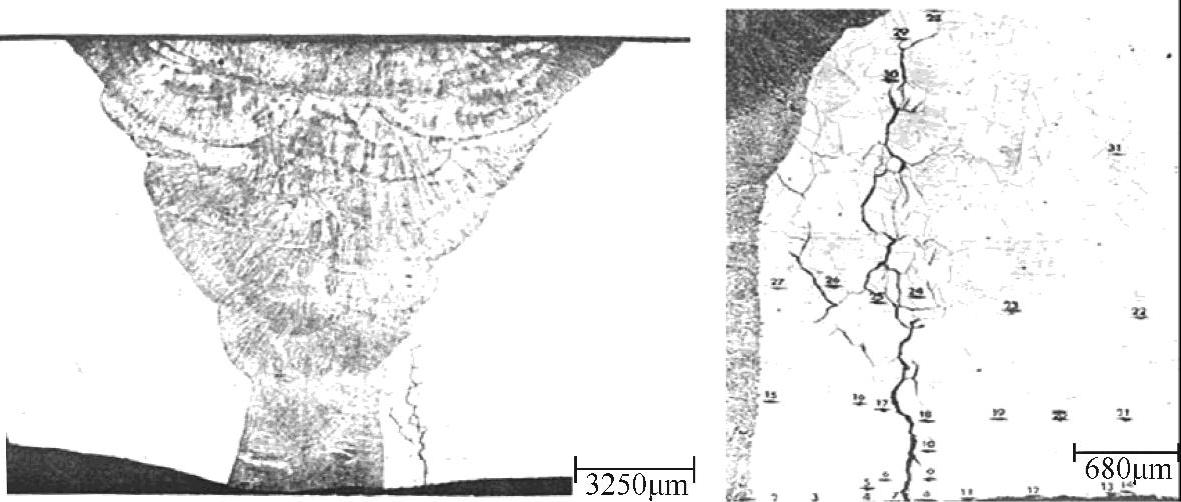

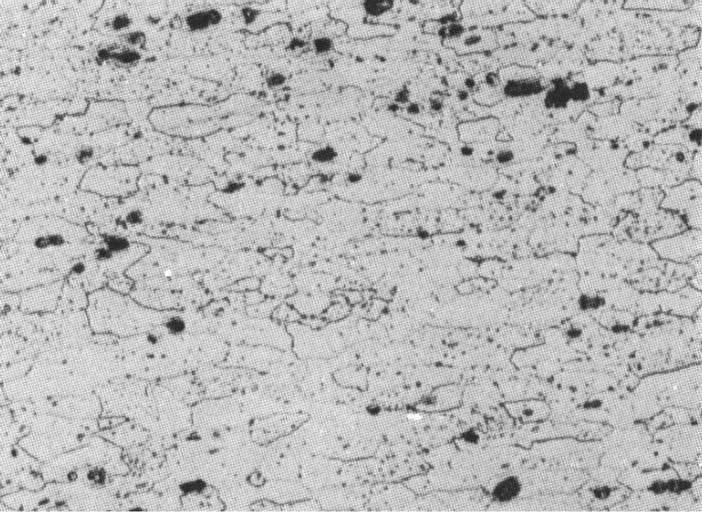

奥氏体不锈钢焊接接头晶间腐蚀(图5-135)可能发生在焊缝区、熔合区,也可能发生在热影响区的敏化区(600~1000℃)。在焊缝区,多层多道焊的前一层焊接热影响区达到敏化温度的区域,在晶界容易析出铬的碳化物,形成贫铬的晶粒边界,若该区域正好露在焊缝表面,并与腐蚀介质接触,则会发生晶间腐蚀。防止焊缝区晶间腐蚀的方法包括选用超低碳的焊接材料和含有Ti、Nb等稳定化元素的焊接材料,调整焊缝成分,使奥氏体焊缝中获得少量的δ相(图5-136),利用δ相散布在奥氏体晶粒边界上来阻隔形成连续的贫铬层。

图5-135 产生在HAZ的晶间腐蚀裂纹

热影响区的敏化区晶间腐蚀产生的原因也是晶界容易析出铬的碳化物,形成贫铬的晶粒边界所致。可以通过采取低的焊接线能量,快速通过敏化温度区的方式来避免产生热影响区晶间腐蚀。

熔合区的晶间腐蚀通常只发生在含有Ti、Nb合金的奥氏体不锈钢中,主要原因也是在晶界有M23C6沉淀,而形成了贫铬层所致。可以采用超低碳焊材、小的焊接线能量来避免熔合区的晶间腐蚀。

图5-136 奥氏体不锈钢中的δ相

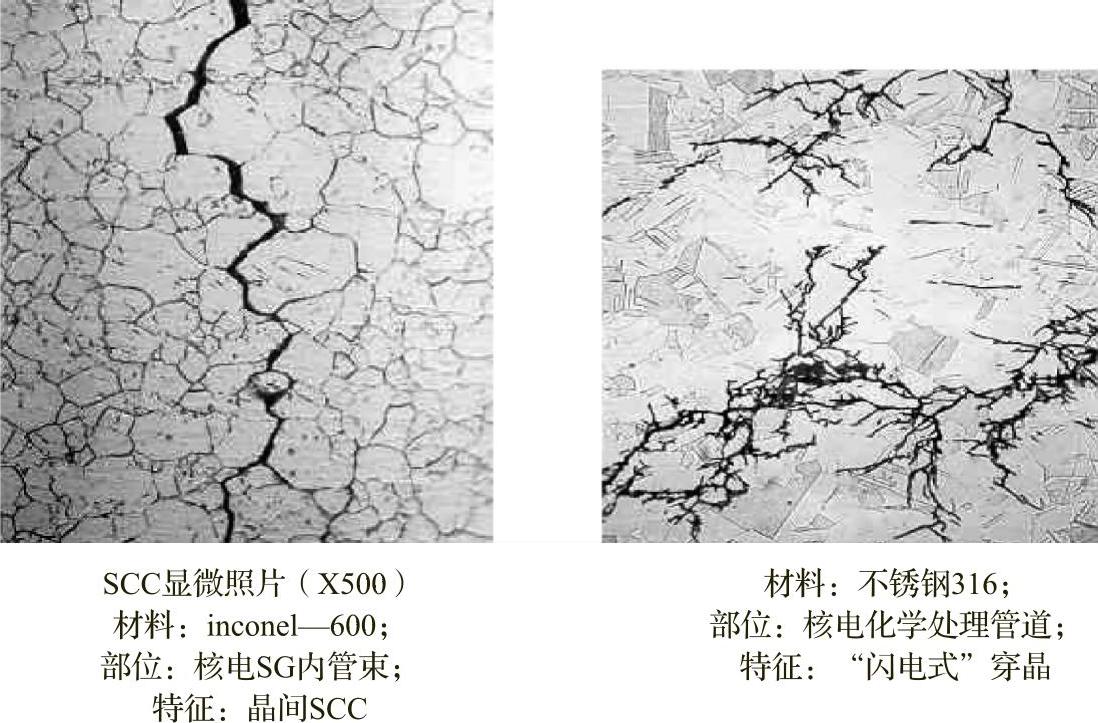

图5-137 SCC显微照片(X300)

3.应力腐蚀裂纹问题(SCC)

奥氏体不锈钢焊接接头对应力腐蚀比较敏感,因为它的导热率小、线胀系数大,焊后存在较大的焊接残余应力,为应力腐蚀开裂创造了必要条件。

应力腐蚀裂纹包括晶间腐蚀裂纹(IGSC)(图5-137)和晶间应力腐蚀裂纹(IGSCC)(图5-138)。

应力腐蚀裂纹之所以被重视,是因为在早期(20世纪60年代)制造的压水堆核电站的蒸汽发生器(SG)和堆帽(CRDM)焊接结构及管嘴中、使用镍基合金Alloy600和某些不锈钢材料的部位发现了应力腐蚀裂纹。后来,又发现多例使用镍基合金Alloy600材料的核电设施裂纹事件。(https://www.xing528.com)

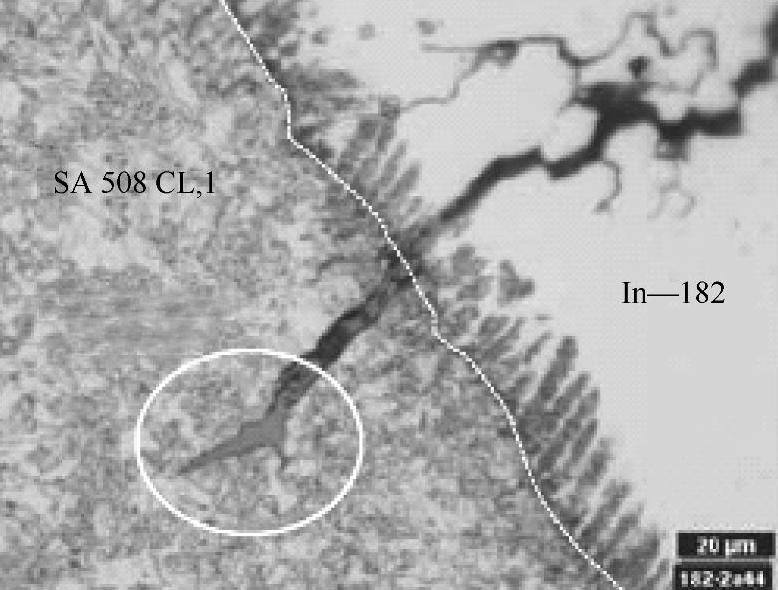

图5-138 贯穿焊缝边界的应力腐蚀裂纹

(始发于镍基合金182、贯穿扩展到合金钢SA—508)

2000年,英国皇家海军核潜艇(Tireless号)上发生了一起压水堆一次回路因管路裂纹而产生的核泄露事件。虽然事件分析报告没有透露该压水堆一次回路使用的材料,但从Tireless号的服役年代可以估计出其材料或为镍基合金Alloy600、或为性能不会超出Alloy600的其他奥氏体不锈钢材料。

勿庸质疑,这是个必须引起高度重视的关系到核电能否安全运行的重大技术问题。镍基合金的应力腐蚀裂纹的产生机理直到目前还不清楚:一种理论推测认为可能与Cr和Fe沿奥氏体晶界缓慢的局部扩散有关,扩散使晶界贫Cr和贫Fe,致使晶界易于腐蚀。因为Alloy600的Cr和Fe的含量接近晶间应力腐蚀的临界含量,所以早期制造核电设施中,发现多例以Alloy600为结构材料和焊接材料的应力腐蚀裂纹问题。

另一种理论推测认为,应力腐蚀裂纹是由于在高温和应力的共同作用下,晶界组织发生了变化,致使晶界被腐蚀。

核电设备中的高压、高温、核辐射和腐蚀介质的复杂性也是造成应力腐蚀裂纹问题在核电设备中突显的主要原因之一;而焊接残余应力的存在肯定是加速应力腐蚀裂纹扩展的重要因素。

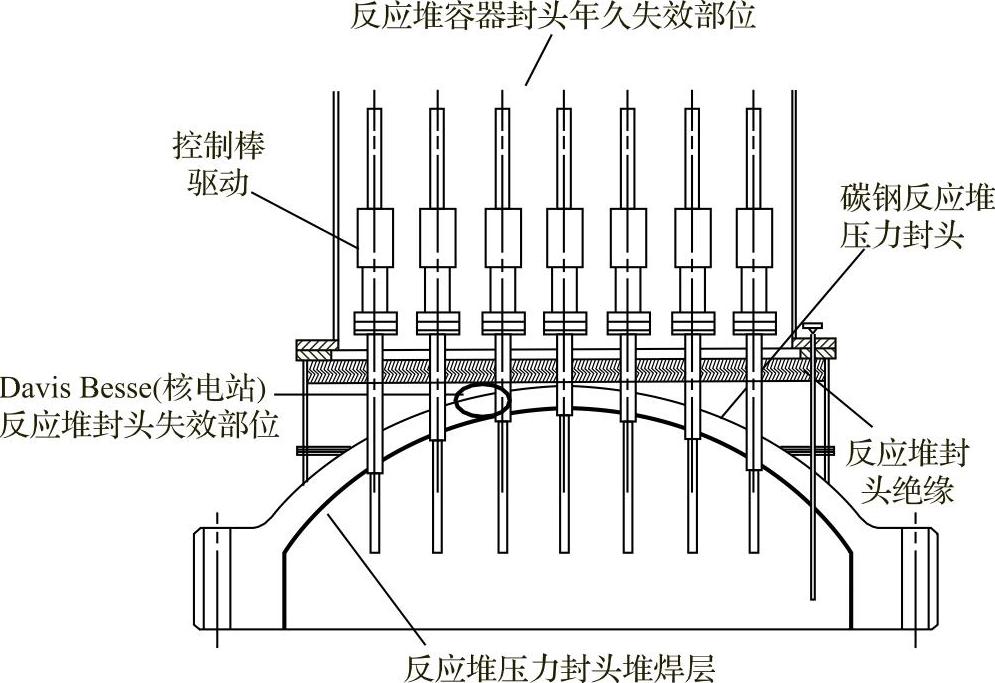

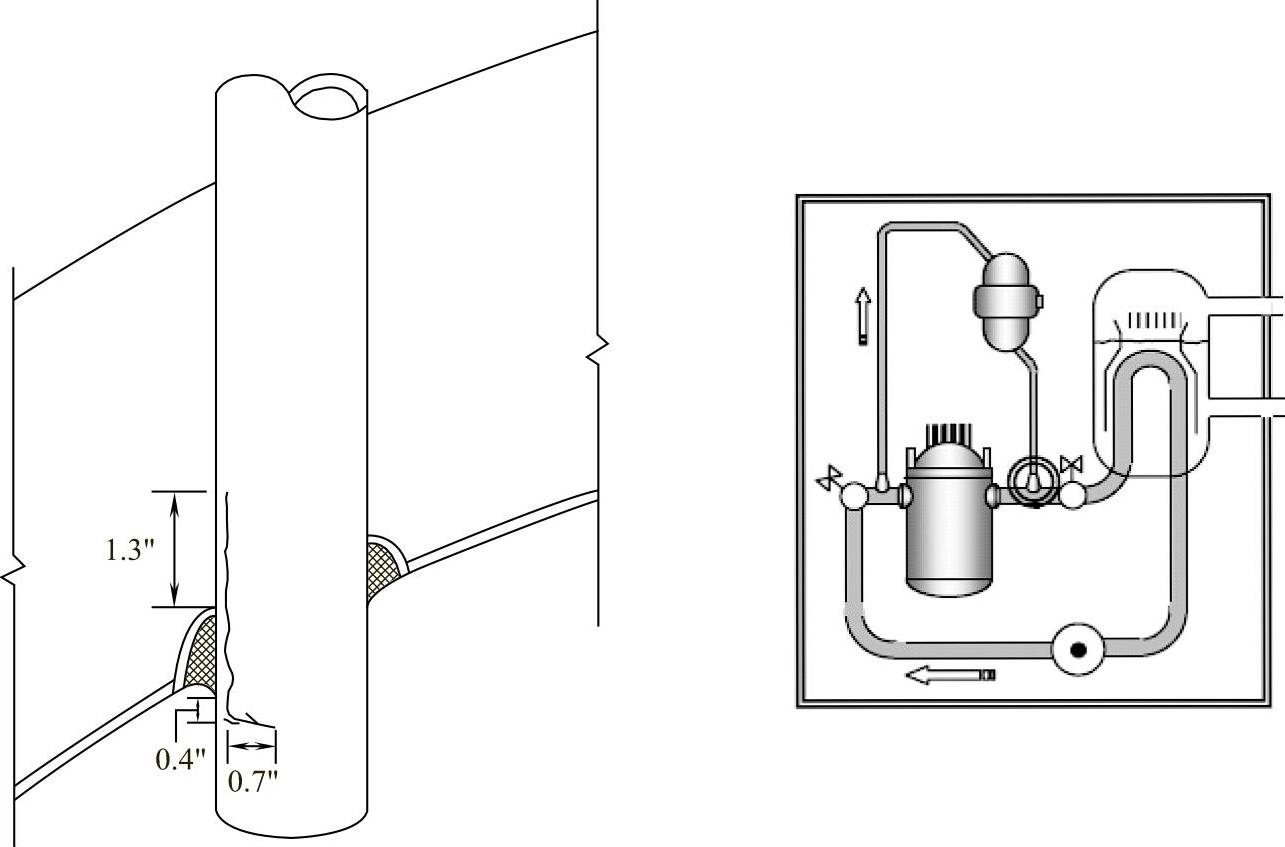

图5-139 产生在PWRPV封头部位应力腐蚀裂纹

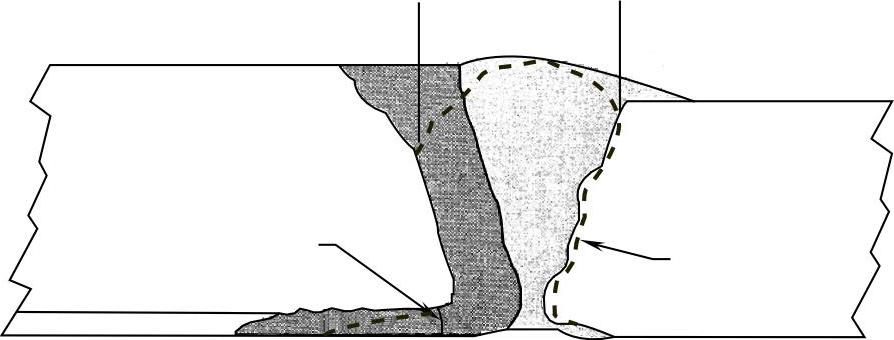

图5-139~图5-141所集中反映的是早期制造的压水堆核电站的蒸汽发生器(SG)和堆帽(CRDM)焊接结构及管嘴中,使用镍基合金Alloy600和某些不锈钢材料部位发现的应力腐蚀裂纹;图5-142是(英)Tireless号核潜艇发生的一次回路管裂纹故障,该裂纹也与应力腐蚀相关。

图5-140 产生在PWRPV管嘴接头的应力腐蚀裂纹

图5-141 SG管束(材料为Alloy600)中的应力腐蚀裂纹

图5-142 Tireless号发生一次回路管裂纹故障

4.焊接接头的脆化问题

为了避免镍含量较低(wNi<15%)的奥氏体不锈钢产生焊接热裂纹,通常希望通过选择焊材来使焊缝出现少量的δ相,但当δ相过量时,就会出现脆化现象,这主要是由于焊缝中的δ相在高温下析出而脆化,为了确保焊缝的塑性和韧性,研究表明,长期在高温状态下工作的奥氏体不锈钢焊缝中所含的δ相的体积比应小于5%。

5.焊接接头表面氧化问题

奥氏体不锈钢接头中有多种合金元素,在焊接过程中,如果对熔池及高温成形区保护不好,将引起合金元素的氧化,铬等合金元素的氧化使焊缝表面出现贫铬区,加剧焊缝晶间腐蚀,由于表面合金氧化物很脆,运行过程中易脱落,严重影响表面成形,在应力的作用下很容易发生应力腐蚀。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。