如果汽车定位在一定的市场范围,就要计划生产量和销售价格。这不但对车身功能,而对车身材料选择有很大影响或有不同的结果。最佳的材料选择取决于很多因素,因为同样的材料不是每一种设计或每一种汽车在经济上是合算的。

在当今大批量生产汽车中优先采用钢材的板壳结构。无论在车身结构还是安装件都瞄准某些要求。对高生产量的结构是经济的,但较低的钢材成本则要面对高的设备投资。

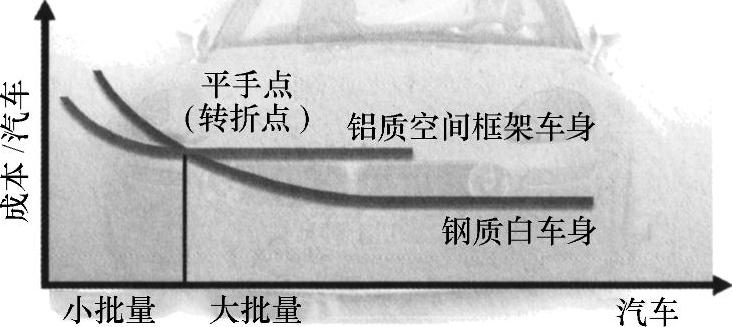

其他的方案就是安全用铝制造的白车身,如铝质空间框架结构就是这种情况[3],它是由挤压成型的栅格框架结构组成的(6.1.2小节)。这种结构对小批量生产汽车特别经济。铝比钢较高的材料成本可从较少的设备投资中得到补偿(图6.2-5)。在新的车型中,由于轻型结构的要求,也可见到钢和铝的混合结构车身,如铝的车身前部结构与钢车身连接。

未来车身方案的引申在于将在承载结构范围的部件和功能集成,并与优化传力路径和选择相应的生产方法结合起来[4]。

图6.2-5 铝质空间框架车身与钢质车身成本比较

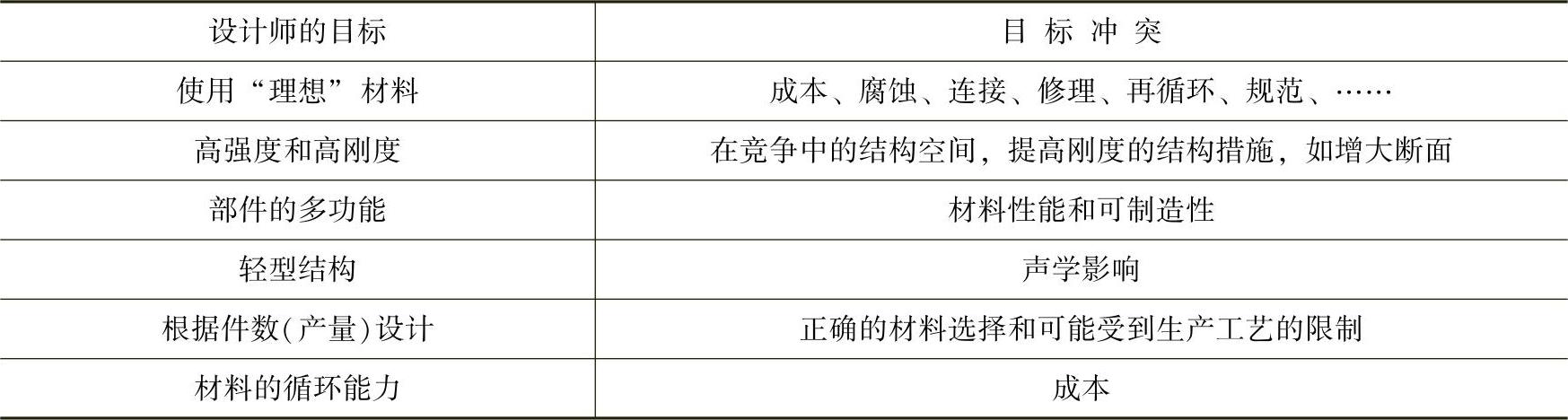

在开发车身时发生的目标冲突一览表见表6.2-1。优化使用高效的材料不只是在经济层面上,而且在技术层面上有很大作用。首先要满足像成本、可用性、可变形性、可连接性等的一些基本准则。在车身方案中,刚度—强度—轻型结构之间的目标冲突是显而易见的。

表6.2-1 车身制造中的目标冲突(https://www.xing528.com)

承载构件抗凹坑(小坑)强度的轻型结构材料准则是 。这样,通过提高材料的屈服强度可提高车身的抗凹坑强度。为达到在相同的抗凹坑强度时减薄板材厚度,必须要更高地提高板材的屈服强度。因为板材的屈服强度是线性变化的,但板材的厚度随抗凹坑强度呈平方至立方变化。因此,在汽车外皮上的钢的潜力要低于钢的结构件。

。这样,通过提高材料的屈服强度可提高车身的抗凹坑强度。为达到在相同的抗凹坑强度时减薄板材厚度,必须要更高地提高板材的屈服强度。因为板材的屈服强度是线性变化的,但板材的厚度随抗凹坑强度呈平方至立方变化。因此,在汽车外皮上的钢的潜力要低于钢的结构件。

钢薄壳结构的抗凹坑强度仍然按轻型结构材料准则 计算。它在很大程度取决于弹性模量E[6]。因为所有钢的弹性模量E差不多是一样的,在使用高强度钢时不能期盼它对抗凹坑强度有多大改善。如果铝构件的重量达到与钢构件的重量一样,则铝有替代钢的大的潜力,因为按几何形状不同,铝板的厚度是钢板厚度的2~3倍。

计算。它在很大程度取决于弹性模量E[6]。因为所有钢的弹性模量E差不多是一样的,在使用高强度钢时不能期盼它对抗凹坑强度有多大改善。如果铝构件的重量达到与钢构件的重量一样,则铝有替代钢的大的潜力,因为按几何形状不同,铝板的厚度是钢板厚度的2~3倍。

采用铝锂合金可改善材料的力学性能与质量之比,这是由于E增加,密度ρ降低。

如果由于重量原因减薄车身前壁厚度,将不利于车内隔声。隔声措施(如辅助的隔声垫)大多要比增加车身前壁的板材厚度贵。

所用的车身材料要宜于修理,如将凹坑提起和展平、焊接等。在车身设计时就要考虑经济的修理。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。