1.概述

汽车电气系统是所有用电和供电部件的总称,包括组合到汽车上所必需的非电气部件(如固定件、安装件)。它还包括比为信号和能量传输所需的导线还要多的导线。

根据汽车模块件数清单,汽车电气系统模块约为11000件,分布在各个车型中的每个角落(图8.2-1,见书后彩插)。

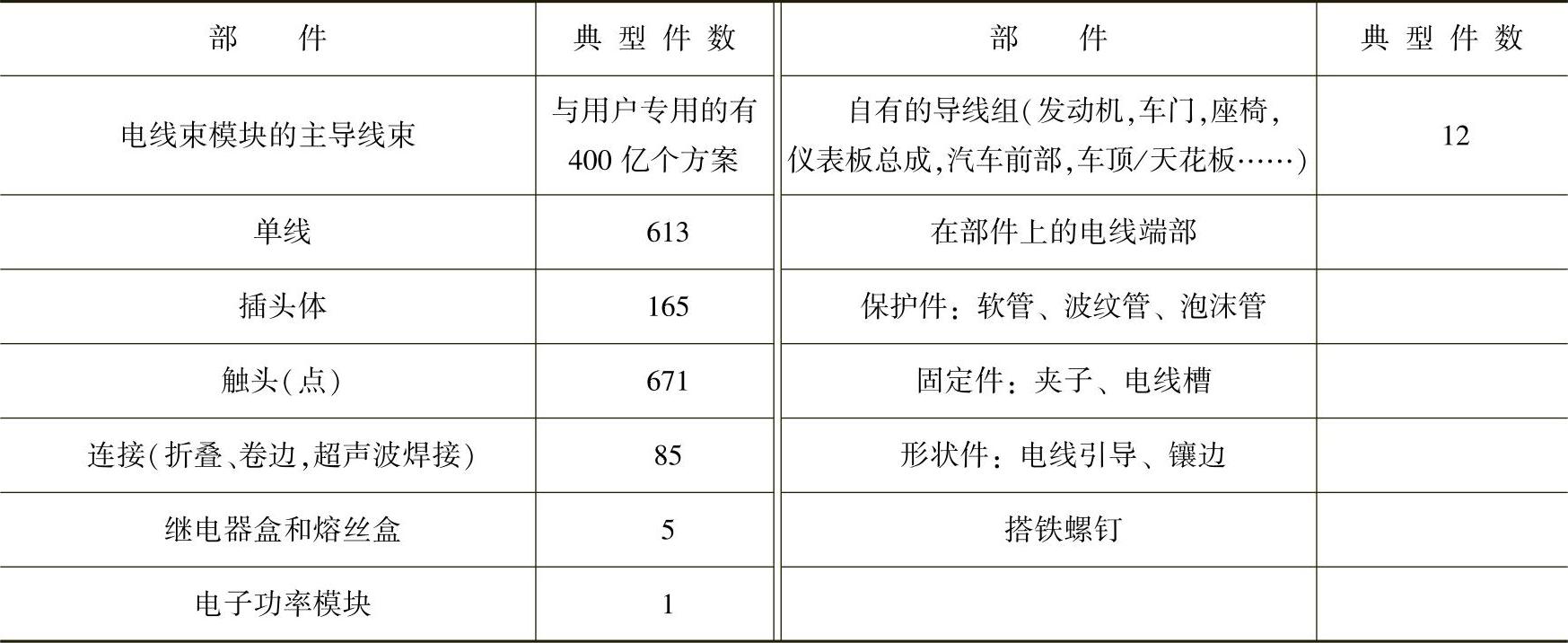

最重要的电气系统部件和一些典型的件数见表8.2-1。这些部件主要以加工模块的线束形式汇集在一起。在车身、动力总成或其他一些装配件上的特别的固定件在敷设导线线路前部分地已在车间预装配。

表8.2-1 在中低档乘用车上汽车电气系统部件及一些典型的件数

虽然由各个简单部件组成的汽车电气系统是用可靠的工艺制成的,但它们的设计对最后的汽车质量有很大影响。由于汽车电气系统方案多,部件数量大、形式多样,并且很多是手工生产的,所以十分重要的是要在设计、生产过程和物流中掌握每个细节。

在汽车电气系统的基本设计中一直采用直观的表示方式。为防止电路图上的预先定义的电气部件接错,在设定的电线线路中开发了导线导向件,在需要时还可利用插接连接件将导线连到汽车上的装配点。由于现代车辆上的电气/电子(E/E)系统连接件的大量增加,这种引导电线线路的方式不但不经济,而且也不是最佳的方案。

2.汽车组装件

车内空间越来越有效的充分利用和导线数量的不断增多,使开发者的自由度受到限制。因为汽车电气系统对用户没有直接的重要关系,在个别情况下,为满足其他一些系统(部件)对空间的要求,还要考虑一些折中办法。一个好的设计通常是在很多方案中迭代产生的。汽车电气系统组装件(即为部件和电线线路的安装空间定位)和E/E系统结构是良好的电气系统设计方案的基础,而E/E系统结构要按汽车装配程序相互调整。如在以下段落中指出的,在E/E系统结构设计时需要一个平台,它与汽车机械部件的预先开发紧密相连。

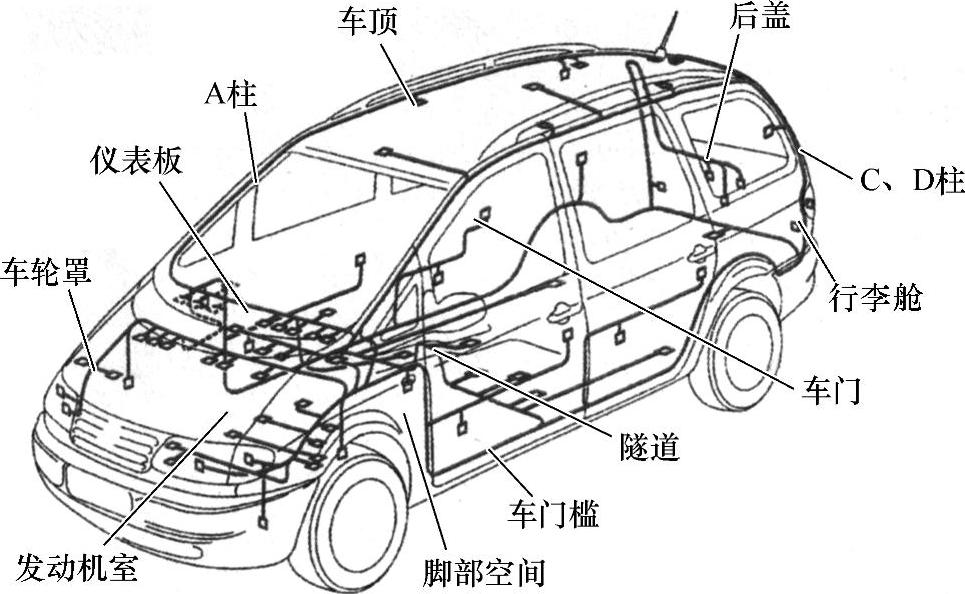

图8.2-2 乘用车上典型的导线线路

乘用车上典型的导线线路见图8.2-2。它牵涉的范围与电气/电子部件位置和提供的电线线路面积有关。为节省制造和安装成本,力图采用简单的和较少的分叉与平行的线束结构。

3.导线(https://www.xing528.com)

导线、熔丝、控制元器件和分配元器件是实现电气系统功能任务的基本元件。导线材料主要是作为软线的铜,以便能在几何形状(断面和曲率)急剧变化时仍能布线。在承受交变弯曲的线路区段要采用高柔性的细软线。由于重量原因,特别是大功率导线,自2000年以来在批量生产汽车上使用断面较大的铝。铝的连接技术与铜不一样。在铜线上考验过的折叠、卷边连接技术由于铝的屈服特性不能使用,而只能采用摩擦焊连接技术。为改善导线的入射和反射干扰信号导线,采用扭绞线或带编织屏蔽线的同轴线,但较贵。

人们力图(如传感器导线那样)通过有附加导电能力的外体(铠装)实现各导线连接。带普通卷边触头的外体就可与屏蔽线连接。

由于装配时在导线上有拉力,所以在汽车制造中实际上不使用截面积小于0.5mm2的导线。大多数信号导线的截面积不是按它的电气性能而是按它的力学应力确定。对像信息娱乐等电子装置(器件)采用多股专用线连接。因为它们之间大多是点对点连接,需以特殊的导线形式对各单条导线预加工。在这种情况下,拉力由各导线一起承受,所以每根导线可用较小的截面尺寸。

汽车制造中仍以PVC为主要绝缘材料。考虑环保,较长时间以来试验的代用燃料由于成本较高至今尚未使用。但常用的PVC材料易于再生和再利用而可改善环境平衡。PVC耐温约可高于105℃,这大致相当于在发动机动力总成周围达到的环境温度。还可使用耐温达150℃的硅橡胶或耐温超过200℃的聚四氟乙烯塑料。除对绝缘材料的温度和环境特性要求外,还可根据使用条件按绝缘能力、柔软性/硬度、力学强度、耐磨性、耐腐蚀介质、阻燃等要求选择绝缘材料。

4.节点(交叉点)

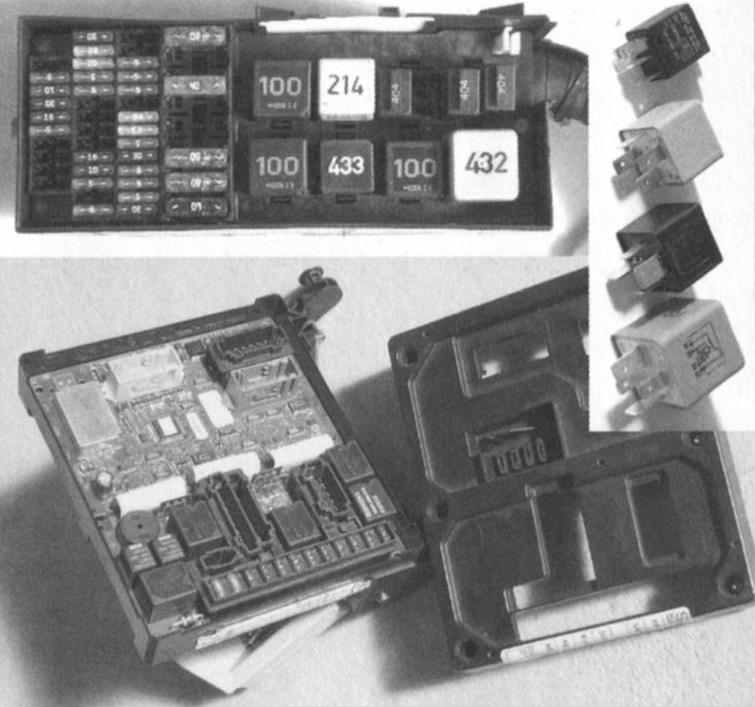

在使用纯机械开关的汽车电气系统中,早期一直使用具有机电功能的继电器元件。优化和自动化生产的现代继电器达到了可接受的质量值,尤其是在大电流(>10A)场合,它比半导体开关便宜。它用于继电器、配电和熔丝盒中,并与功率线路相连。当然,由于广泛采用电子控制,在传统的能量分配领域,继电器不断组合到电控单元中(“电气系统电控单元”、“智能功率模块”、“控制和处理模块”)(图8.2-3)。安装在印制电路板上的组件可使结构非常紧凑,因为取消了底座和触点,信号组件直接布置在电路板上而不需要另外通过导线完成。微控制器(包括存储在微控制器中的控制逻辑)和电子控制部件也同时集成在电路板上。

图8.2-3 汽车电气系统部件:简单的继电器盒/熔丝盒(左上)、带电子器件、熔丝、继电器和插接件的电气系统电控单元(左下)和机电继电器的各种结构型式(右上)

电气系统拓扑学包括分配在汽车上的多个节点(交叉点)。通过插接连接件将各导线模块连到各节点上,能量导线分开并重新接入(如需要)安全性控制元件。图8.2-3左上是继电器盒和熔丝盒的布置,体积大小取决于插接连接件和熔丝断面尺寸。为防止内部错接,除使用大电流保护的电路板外还使用冲孔网格。这两项技术的缺点是投资成本高和使用工具时间长。在高灵活性布置要求和导线束容易错接的场合使用这两项技术。

5.熔丝

在发生故障时熔丝中断电流流动。它的任务是优先保护线路。为此,要按串接线路的用电负荷和热负荷确定熔丝尺寸。在早先的汽车上出于成本考虑,在安全性设计上不是在每个线路上都采用熔丝,而是采用折中方案,仅限制在功率线路上采用熔丝。随着质量意识和安全性意识的增长,像在电子技术的其他领域一样,制订了根本性的安全性标准。由此,汽车上的熔丝元件明显增加。

熔丝是最便宜的安全性设计。熔丝几乎无例外地用在针对线路故障(如短路)单靠熔断功能实现线路安全的那些地方。不可逆的断开功能由于出现的频率非常低而实际上不是个缺点。断开特性与要保护的线路很好配合。如果熔丝还承担仪器(电子装置)的保护功能,如保护控制电动机在抱死时过载(刮水器、风窗玻璃刮水器杠杆冻结等),则要采用可逆的断开元件,如双金属片热分离的“电路断电器”。对小电流线路的断开元件可使用由导电聚合物组成的复位熔断器(聚合开关、聚合熔断器)。在超过断开电流时聚合物分子链中断,纵向电阻急剧增大。随着负荷电流下降,导电聚合物熔断器冷却后又恢复到它原始的良好导电性能状态。所有自动复位的熔断器受到在较小空间中使用的限制。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。