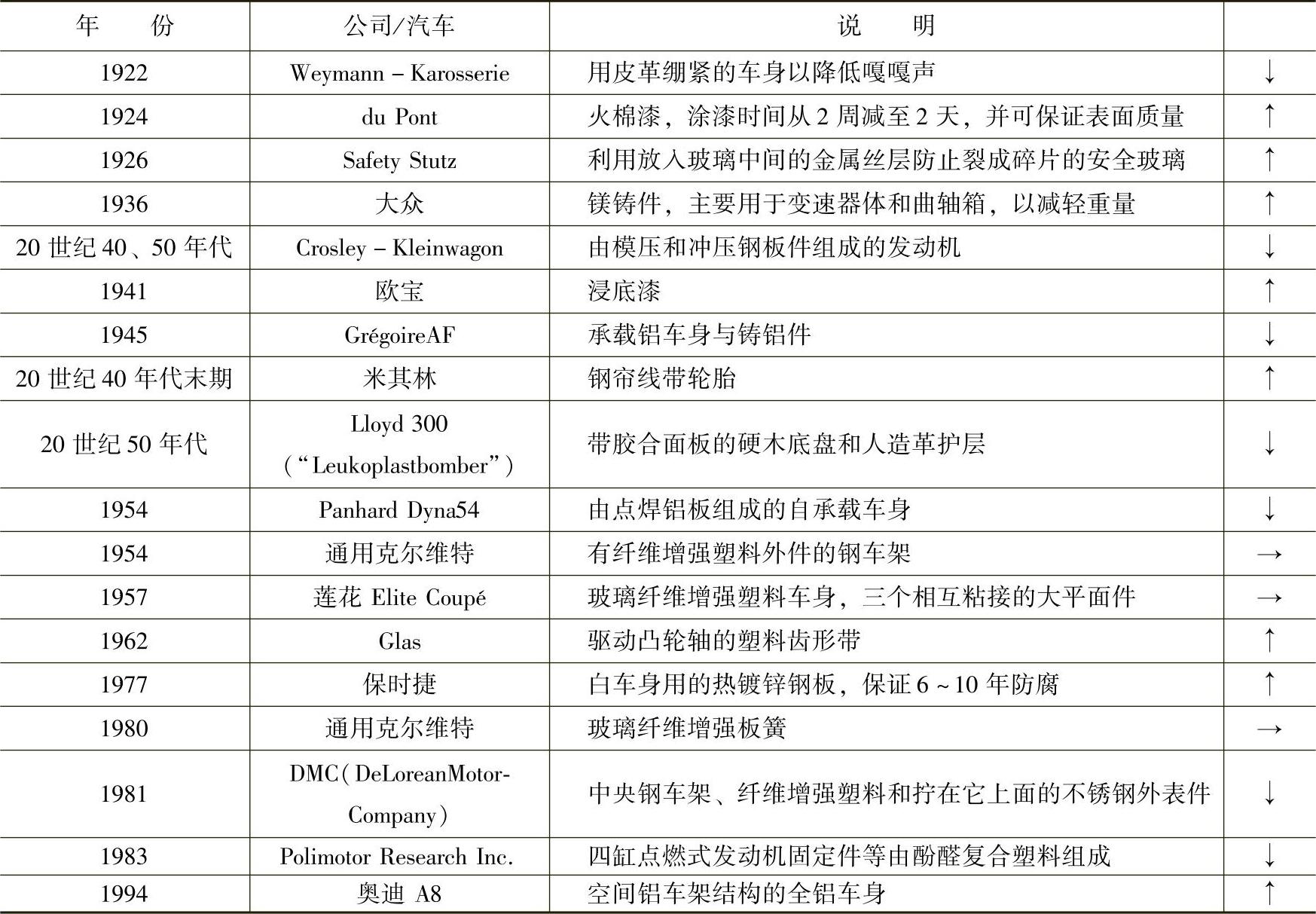

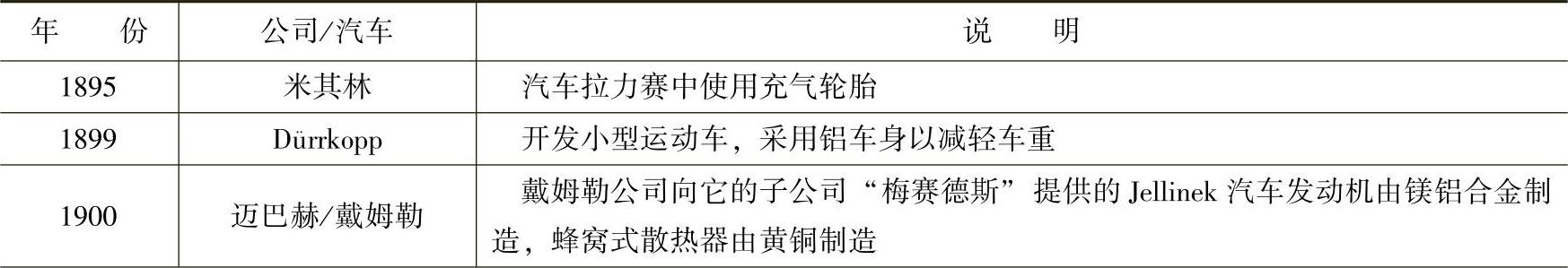

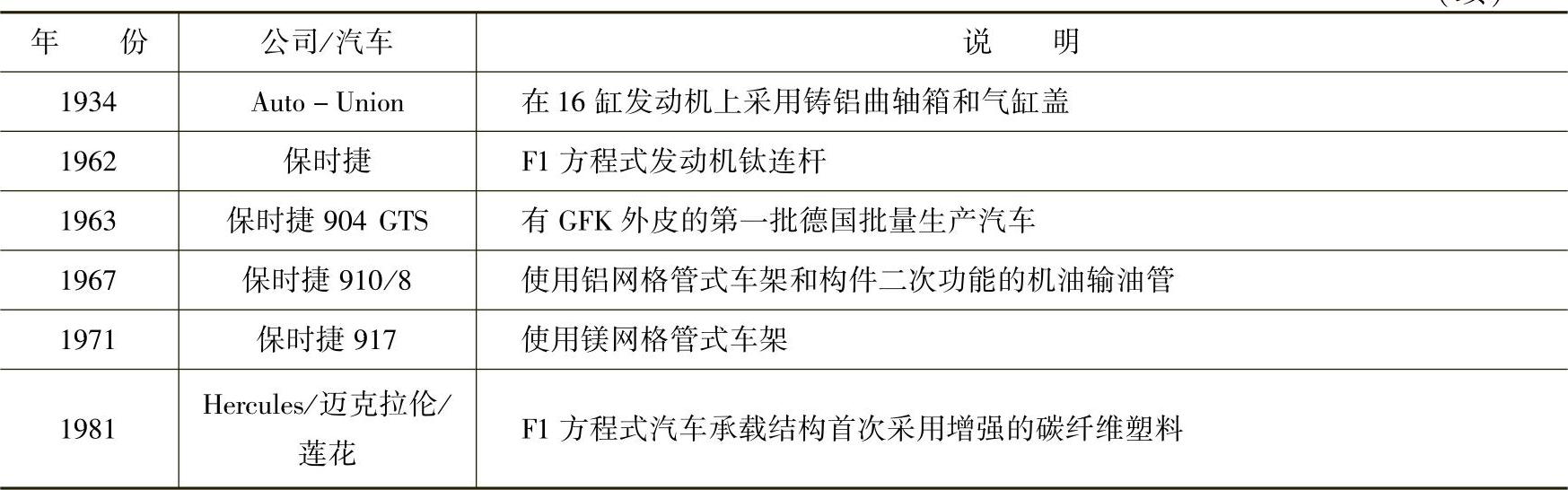

在汽车上使用的材料和工艺总是反映当时的技术水平,并使用满足设定要求的材料和生产方法,以下回顾早先汽车上所用的材料与材料工程,从中可看出它们的发展脉络,见表9.1-1、表9.1-2。

表9.1-1 成功的创新和寻找故障实例

注:↑可能以这种形式或另外形式实现。

→将进一步跟踪。

↓没有实现。

表9.1-2 新材料和新工艺的先导者

(续)

19世纪的汽车要与各种各样的材料打交道。底盘和车身采用马车上的材料,动力装置采用固定式发动机的钢、铁和非铁金属材料。由于汽车需求的推动,汽车用的材料在此基础上得到不断发展。

当时的汽车车身不耐气候变化。从现今的眼光车内谈不上装饰。闸瓦式制动器上的制动衬面材料为皮革。车架早先为钢管,20世纪头十年被木材和铁的组合车架替代。再后来,在重量轻、承载能力高的要求下被冲压的钢车架替代。

车身材料主要为木材,个别的也用铝、木材与钢板的组合。发动机盖常常是由铝板整件加工而成。

木材作为车身最重要的材料一直保持到20世纪30年代。按车身所用的木材品种,多为多层结构,经数天干燥,再用胶将它们压在一起。仪表板采用木板,其名称一直沿用至今。车轮像在马车上那样,采用木材轮辐。

由于疲劳(如曲轴或弹簧),经常出现零件失效而使设计者加大零部件尺寸。通用(GM)公司在1911年建立它的第一个材料实验室,以改善对金属材料性能的了解。

1907年福特(Ford)为T形前桥采用昂贵的钒合金钢,它的强度要比常规的钢的强度高。(https://www.xing528.com)

在第一次世界大战后,设计师致力于减轻汽车重量,加上其他原因促使铝材料的使用不断增加,如发动机曲轴箱、变速器体和车身部件。还在早前,在美国首先使用如与车架连接的铝压铸件,使美国的汽车工业很快成为铝压铸件的最大用户。零星的甚至像车顶、车门的大面积薄壁件采用砂型铸造。

但压铸件也存在像锌压铸那样的一些问题:零件膨胀、不易保持形状、易破碎。其原因在于合金中的铅和锡杂质引起电解过程而不再保证零件的功能。

1913年或1915年,美国道奇和Pontiac公司首先在批量生产汽车上使用全钢车身。车身的弯曲和扭转刚度高于当时所用的木板与钢板混合结构车身的相应性能。为生产基于Edward G.Budd专利和多达300个金属板件组成的车身,从法国进口新开发的Acetylen焊接设备。在这时也已有点焊机,当时车身的焊点约有1100个。

金属板件成型当时是由技师手工制作的,成本高。这也是为何全钢车身直到20世纪20年代到30年代才不断地在批量生产汽车上使用的原因。其先决条件是要开发高吨位的车身金属板压力机,以实现车身金属板件的大批量生产。如福特公司生产的T形前桥和木框架车身到1927年才实现产品转换。同样,在那年Krupp公司提出对车身件适用的、专门的拉深薄钢板。

此后,有行驶能力的梯子形车架结构成为主导结构,车身就可装配在它上面。

但也有例外的情况,如在1922年出现的蓝旗亚Lambda车架,它是盒状的拉深车架,可部分地看成是自承载车身的第一批汽车。蓝旗亚采用没有常规汽车底盘的专利。

在20世纪30年代,在大多数发动机上铝活塞材料替代铸铁活塞材料。在这期间铝气缸盖由于它的耐久性问题不怎么成功使用。

同样,在20世纪30年代合成橡胶的应用增加。如克莱斯勒公司为汽车的减振、降噪在它的4缸发动机上采用橡胶支架。随后首次使用橡胶密封车身。

因为汽车设计越来越多地成为销售的论证,正是这一点,设计师开始装饰汽车外表。福特公司为汽车散热器体、车门把和罩/盖采用不锈钢。基于同样目的,在20世纪30年代越来越多的风格件镀铬。

1955年汽车平均使用约5kg塑料,大多用于装饰件,如车轮罩标志(商标)或喇叭按钮。在1960年到1970年间塑料平均用量从11kg增加到45kg,其中大部分用于汽车非承载的内饰件。

在开始将塑料引入汽车的过程中是有争议的。在这期间,塑料由于它的“微不足道”而没有实际的使用。直到20世纪60年代塑料已为大家所接受,并不断改变它是便宜的代用材料的印象。

更多原因是复合纤维塑料至今还不能大批量生产。与铝和钢相比,复合纤维塑料贵以及还有费工费时(部分的生产周期长)的生产方法、检验方法和质量安全方法的缺点。

其他参考文献

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。