为引导和支撑机器旋转零件或部件,通常在一定距离需要安装相互分开的两个滚动轴承。为在汽车总成中安装滚动轴承,有多种方法。这里仅就两种重要的方法予以说明。

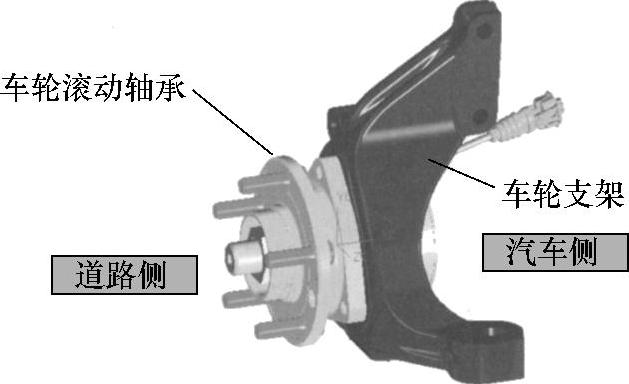

图9.4-2 乘用车前轿车轮滚动轴承,轮毂组件

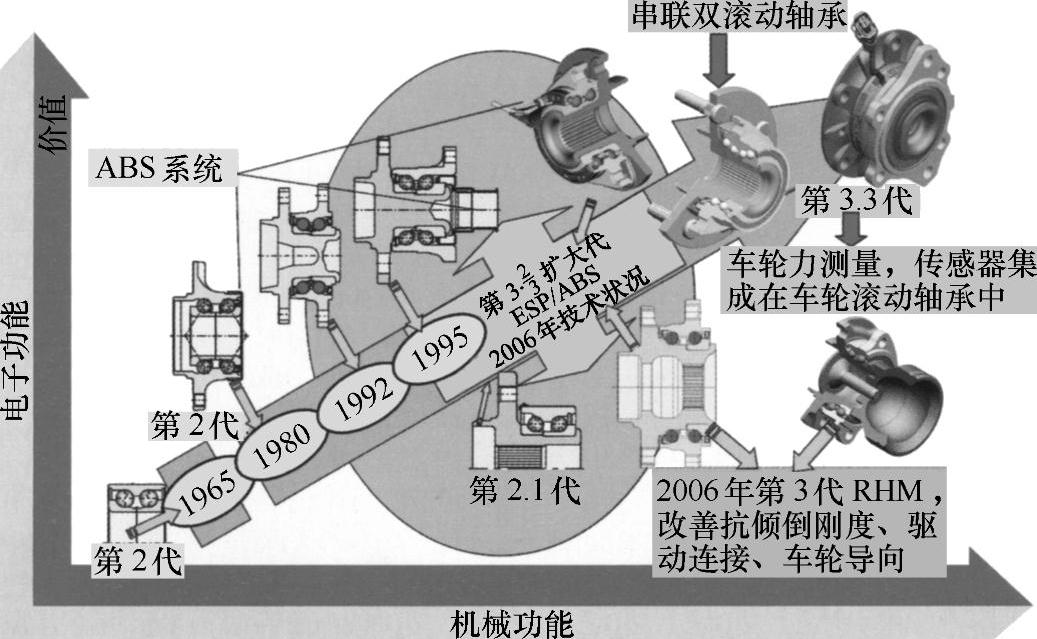

图9.4-3 车轮滚动轴承的发展和组合附加功能

(1)可调支撑 主要由两个带可调间隙的圆锥轴承(即圆锥球轴承或圆锥滚子轴承)组成(图9.4-4,见书后彩图)。它们用在变速器和车轮上,间隙很小或预应力轻微。

(2)固定—浮动(浮式)支撑 为引导变速器轴和作为水泵轴的支撑采用深沟球轴承和圆柱滚子轴承/滚针轴承分别作为固定、浮式支撑。

其他的滚动轴承使用点是在发电机、起动机、驱动桥、转向机构、带传动(张紧轮、风扇)上。它们主要使用圆锥轴承和滚子轴承。

1.滚动轴承计算基础和方法

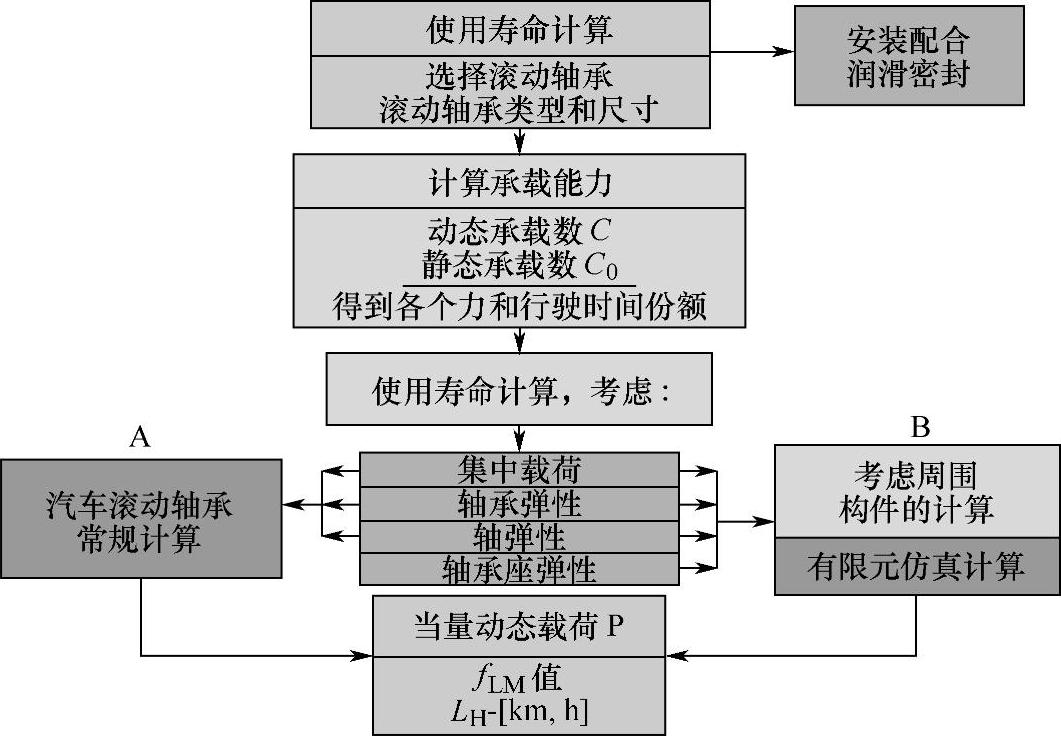

在确定滚动轴承尺寸时主要有两种计算方法。图9.4-5表示它的计算程序。

图9.4-5 滚动轴承使用寿命计算基础

图中A是常规的计算方法。作为滚动轴承预先计算寿命基础的滚动接触的工作强度(疲劳寿命)是根据滚动轴承生产厂家专门的计算分析程序得到的。DIN/ISO 281标准是设计计算的基础。

从滚动轴承生产厂家10多年长的试验研究中开发了疲劳寿命的基本方程式。按DIN/ISO 281标准附页4,基本方程式扩展寿命方程式DIN标准中a因子要考虑因子a1、存活概率因数和aDIN,考虑如环境条件、润滑、材料等工作条件因数等。

L=[C/P]p(106转)或

L=π·DR·[C/P]p(km)

式中,L为名义寿命;C为动态载荷数(kN);P为当量动态载荷(kN);p为寿命指数,球轴承p=3,滚动轴承p=10/3;DR为车轮直径,用于车轮滚动轴承计算。

为详细了解计算分析法,可参阅滚动轴承生产厂家的专业书籍[1]。

为计算在当前优化所有总成重量的汽车上的滚动轴承,只是把机器零件的滚动轴承看成是与刚性的周围构件分开的零件并计算这是不够的。这表示对滚动轴承生产厂家的计算部门和开发部门,从保证产品质量的角度来说除滚动轴承常规的计算(图9.4-5中A部分)外还应包括图9.4-5中的B部分。这部分直接考虑作为滚动轴承支撑件(如转向支架或车轮支架)的周围构件(见图9.4-2)。

2.在车轮滚动轴承中的附加功能计算和组合(https://www.xing528.com)

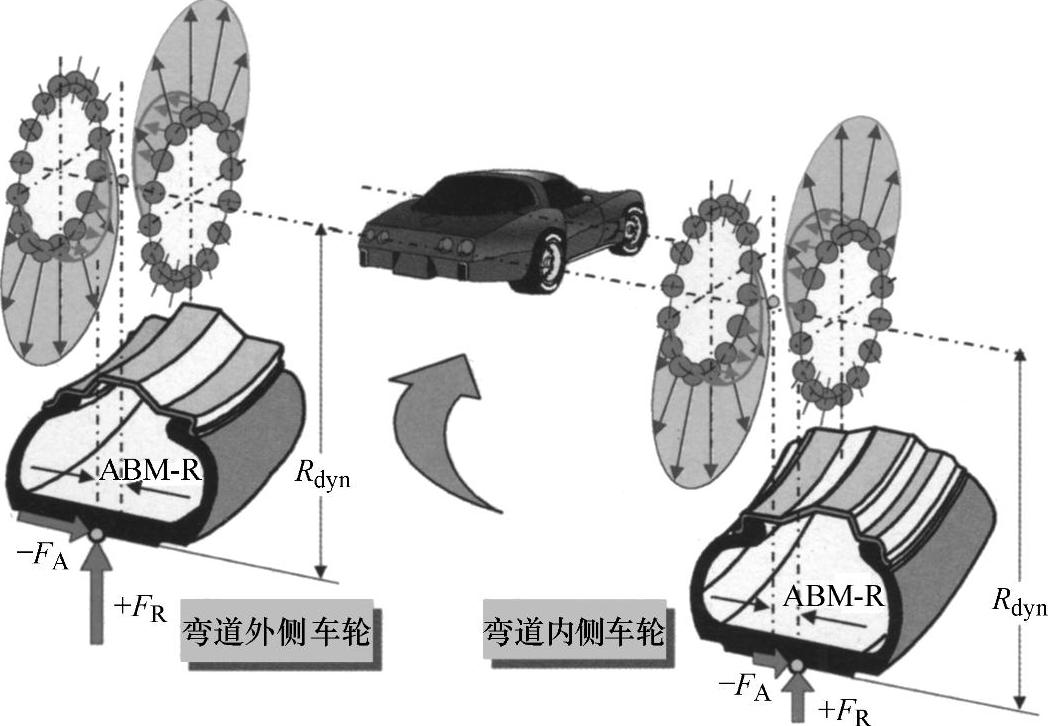

图9.4-6a表示乘用车车桥上的车轮滚动轴承载荷分布,它是在弯道行驶时的状况。图9.4-6b是为零件强度分析和在车轮支架滚动接触的疲劳强度分析的仿真计算模型(FEM)。为此要定义测量车轮力的可能测量点。这些分析的目标是寻找测量点,电控单元根据这些测量点测定的汽车行驶时车轮动态力和制动力或加速力的数据控制汽车行驶动力学,使行驶安全、舒适。

图9.4-6a 弯道行驶时在滚动接触中的反作用力(载荷分配)

图9.4-6b 有限元(FEM)仿真计算,构件模型与载荷状况,边界条件

3.新开发的汽车滚动轴承、车桥变速器实例、降低燃料消耗

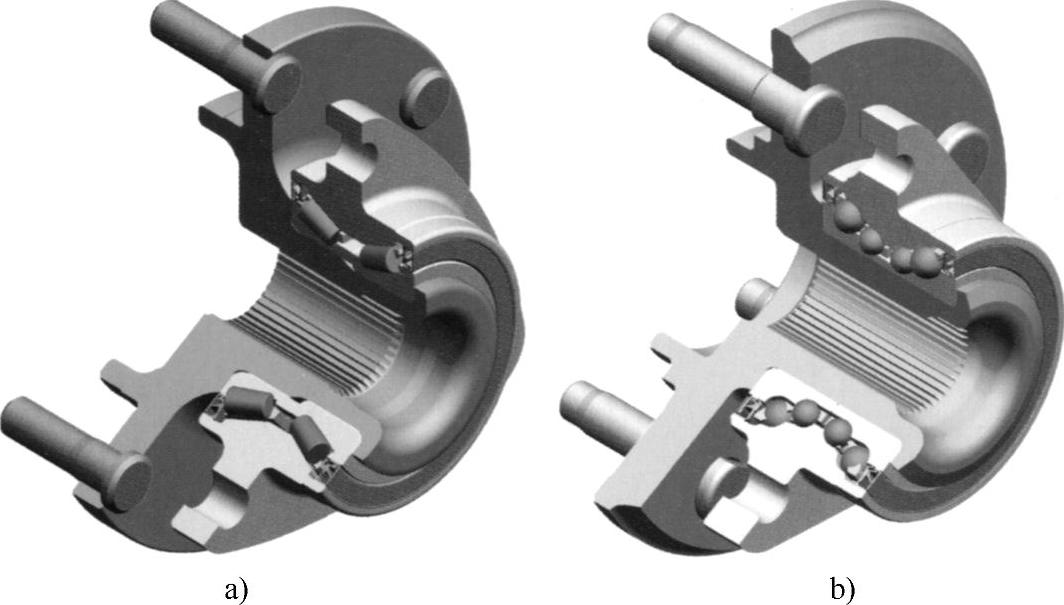

至今乘用车车桥变速器配备轴向预应力(预紧力)的圆锥滚子轴承(图9.4-7a)。对乘用车车桥变速器的高效率(很小的摩擦力矩)和降低燃料消耗的要求,出现如图9.4-7b所示的新开发的低摩擦径向推力球轴承。圆锥滚子轴承被径向推力球轴承替代。它除了由于结构特点带来的摩擦损失很小外,与圆锥滚子轴承相比,由于在整个使用寿命内的高弹性而保持对径向推力功能重要的预应力(预紧力)。在试验台上对整个车桥变速器的试验和汽车行驶试验,新开发的径向推力球轴承经受了考验,目前已批量使用[5]。在燃料消耗的型号试验中,它比至今在后桥变速器上使用的轴承可节省1.5%的燃料。

新的车轮支撑可作为另一个实例。

圆锥滚子轴承由于它的高径向承载能力,已标准化地作为车轮滚动轴承安装在重型汽车(轻型载货车、载货车)上(图9.4-8a)。与圆锥轴承相比,其缺点是摩擦力矩较高。在减少燃料消耗框架内开发了4排径向推力球轴承组(图9.4-8b)。

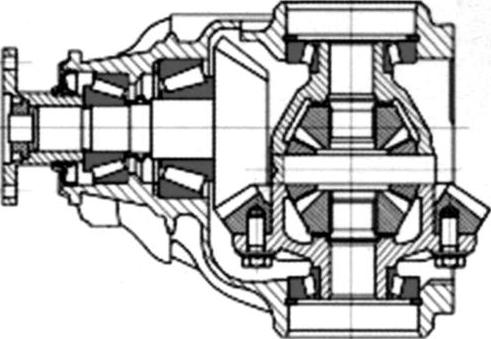

图9.4-7a 在车桥变速器中的标准圆锥滚子

图9.4-7b 新开发的低摩擦径向推力球轴承

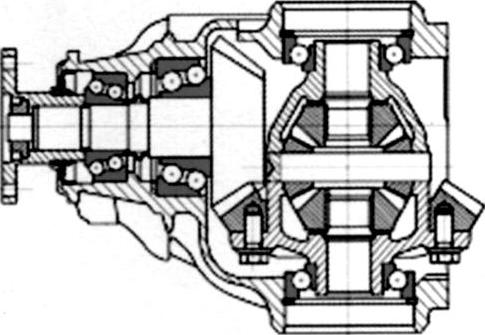

图9.4-8 a)轻型载货车的标准圆锥滚子轴承;

b)新开发的4排(双串联)径向推力球轴承组

圆锥滚子轴承排被两个径向推力球轴承排替代。与圆锥滚子轴承相比,4排径向推力球轴承由于采用点接触和取消了圆锥滚子与内环边缘摩擦接触,比使用圆锥滚子轴承的摩擦力矩小,试验车的燃料消耗明显减少。另外,这种设计在弯道行驶时可达到较高的抗弯道刚性(抗倾倒刚性)。由于这种轴承的高承载能力,特别适用于轻型载货车和多功能运动车领域。

4.通过试验验证设计和计算

汽车滚动轴承的滚动强度和零件强度要在轴承生产厂家的试验站对样件和批量生产件试验。试验站中的试验设备的配量应能通过直接的、附加装配滚动轴承周围原来零件并在滚动轴承工作环境条件下(由于制动过程对轴承的加热)再现(复制)汽车上滚动轴承的真实功能[2]。图9.4-9是试验滚动轴承各种功能的试验设备概貌。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。