1.薄板应力的产生原因

绝大部分车身制造,工艺操作都是和薄板钢材打交道。整个车身制造工艺过程,就是围绕着薄板钢材成形和保持成形工件的内应力平衡,稳定成形工件的成形面和尺寸并进行拼装连接。因此,需要我们对薄板钢材的性能和塑性变形过程中的一些特点,以及成形薄板工件在拼装连接的工艺过程中,怎样保持成形工件的内应力平衡,稳定住成形工件的成形面和尺寸,应该有一些基本的了解。这样便于我们在进行工艺操作时做到心中有数,有的放矢地达到工艺操作的目的。

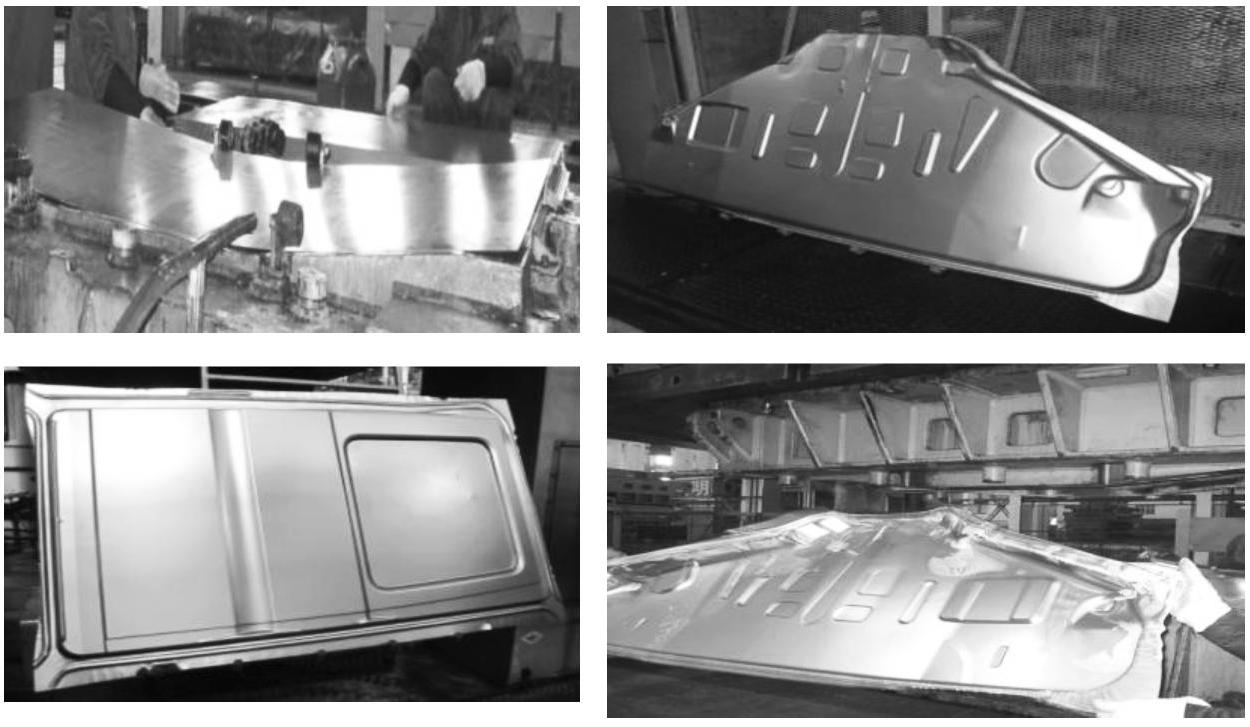

塑性成形的薄板工件在形状定形后,一般认为,定形的薄板工件是处于内部结构组织在原有的平面薄板内部结构组织的基础上,重新进行了一次塑性变形的均衡内应力排列整合。例如,大型的薄板冲压拉延成形的工件就属于这种情况,如图6-40所示。

图6-40 大型的薄板冲压拉延成形的工件

对于大型的薄板冲压成形的工件,特别是那些大面积的低拱曲成形面,之所以能够挺住拱曲的成形面,正是因为薄板的内部结构组织在拱曲成形部位存在拱曲形状的均衡内应力。如图6-41所示薄板冲压成形的大面积低拱曲成形面,习惯称这样的工件为应力平衡工件。

图6-41 大面积低拱曲成形的应力平衡工件

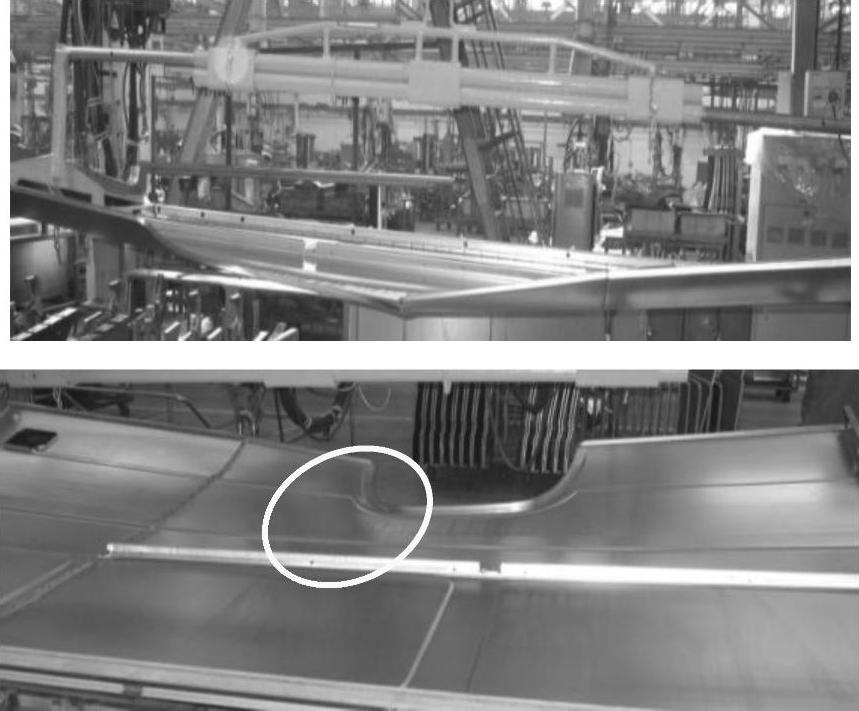

汽车车身的制造正是由成百上千个这种应力平衡工件拼装连接而成。在拼装连接的工艺过程中,各种工装夹具定位拼装产生的力和焊接、铆接等产生的应力,都会对应力平衡工件产生一定的影响。在影响比较大的情况下,就会打破工件的应力平衡,出现应力失稳。一旦出现应力失稳,就会在整车的外观表面出现较大面积的软凹陷。这种现象给人以整车外观感觉非常差,并且修复起来也非常困难。特别是大型的薄板冲压拉延成形的低拱曲外观表面,在应力集中区更容易出现失稳,如图6-42所示。

图6-42 应力集中区出现的应力失稳

首先将大型表面覆盖件内面向上平放,再将内部的各种骨架件一件一件地顺序进行拼装,所有连接部分的连接形式都不对覆盖件产生工艺过程力的影响。那么,应力平衡工件原有的应力平衡状态就能得到很好地保持,如图6-43所示。

图6-43 顺序拼装骨架件

应力平衡工件产生工艺过程力形成失稳的影响有多方面的因素。归纳起来主要有以下几个方面:

(1)产品结构缺陷的影响 由于金属材料在塑性变形过程中都要经历弹性变形和塑性变形两个阶段,而且变形过程中的弹性变形力很难掌握,所以导致塑性变形的产品因弹性变形力的影响在成形后形状和尺寸无法达到十分精确。特别是那些大型的薄板低拱曲成形面,塑性变形后弹性变形力的影响尤为明显。

(2)连接方式的影响 钢结构的主要连接方式有:焊接、铆接、螺栓联接和咬口连接等。从这几种连接方式来看,铆接和螺栓联接产生的应力小,工件连接后产生的内应力小,很少有残余内应力;但是,其工艺操作相对于焊接要复杂得多。焊接连接操作十分方便,特别是点焊工艺,既省时省力,又操作简便,非常适合于大批量流水线作业。因此,车身制造时绝大部分的连接都是采用焊接方式。焊接时会产生焊接应力,工件连接后产生的内应力大,而且有残余内应力存在。特别是大型钢骨架的焊接,(汽车车身的制造过程就属于大型钢骨架拼装连接)焊接应力的影响是比较大的,也是不可避免的。那些大型的薄板低拱曲成形面,焊接应力和焊后残余内应力对工件原有的应力平衡将起着严重的负面影响和破坏作用。

(3)工艺操作缺陷的影响 如图6-44所示,大型的薄板低拱曲成形面工件在进行内骨架拼装时,出现了衬顶现象,而衬顶效应势必会破坏低拱曲成形面应

图6-44 衬顶现象导致应力集中区出现应力失稳

力平衡的状态,更何况衬顶效应破坏低拱曲成形面应力平衡的部位正处于薄板低拱曲成形面应力集中区部位。这种状态极易使应力平衡状态的低拱曲成形面薄板打破平衡状态产生应力失稳现象。

在所有的工艺操作缺陷中,有一种不易被发现的现象,即由内应力产生的应力失稳趋势现象。我们知道,在薄板拉延成形过程中,成形工件的内部组织处于预应力绷紧状态。当这些工件进行拼装工艺操作时,焊接应力与焊后残余应力的影响,以及存在的衬顶效应等,这些都是使薄板低拱曲成形面应力平衡状态出现应力失稳的影响因素,当这些影响因素在没有超出成形工件材料内部组织应力能力的范围时,只会在薄板低拱曲成形面应力平衡状态工件内部组织中,产生抗应力失稳影响的内应力,从而形成拼装合成工件之间的应力平衡状态。从完成拼装连接的白车身表象看,由于这种形成拼装合成工件之间的应力平衡,表面看不出明显的缺陷。然而,当这种残留有大量内应力的白车身在进行涂装工艺生产时,在磷化、电泳底漆和面漆的烘干工艺中,由于烘房温度为(电泳底漆的烘干170℃以上:面漆的烘干140℃以上)150~200℃,而这种温度正好处于金属材料热处理工艺中进行低温退火的范围,金属材料热处理工艺进行低温退火工艺的主要目的正是为了消除残余内应力。拼装连接的白车身内部组织结构中残留有大量内应力,在这种环境的过程中内应力大部分得到释放消除,而拼装工艺操作时,焊接应力、焊后残余应力以及衬顶等效应的影响则充分地发挥其能量,导致薄板低拱曲成形面应力平衡状态出现失稳得以充分表现。我们在生产车身的工艺操作过程中,往往白车身在整校工艺操作过程中未出现的薄板失稳现象,经过涂装工艺过程后,却显得特别明显,就是这种原因。

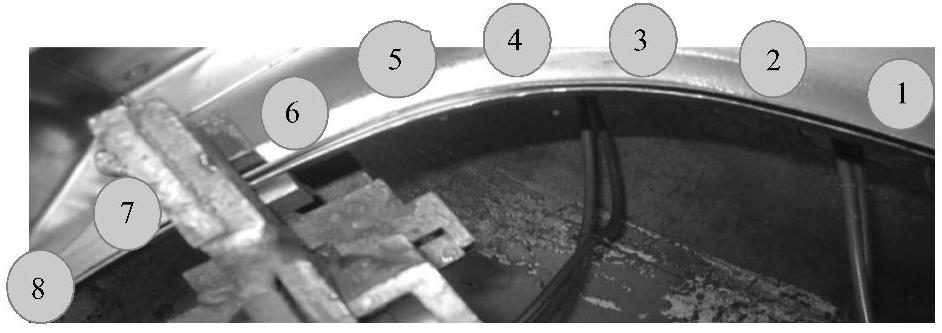

(4)工艺接续过程的影响 工艺接续过程就是工序与工步之间,上道和下道之间的重复定位衔接和转运过程等。如图6-45所示,低拱曲成形的大型薄板覆盖件是沿着纵向(X向)非常平直的相互平行的具有相当刚度和强度的工装夹具中进行定位拼装的,保持薄板低拱曲形状的稳定性就是要求工装夹具在对工件进行拼装时,工装的形面与工件的形面保持良好的吻合,特别是这种配合良好的吻合状态在接续过程后面各道工序中进行重复定位拼装时都应该得到稳定的、可靠的保证。

除此以外,在各道工序及工步的传递与运输过程中,保持和稳定薄板形面的状态也是至关重要的。如图6-46所示,薄板低拱曲形面在吊具传输的过程中,因为跨度大,工件的自重导致应力集中部位出现应力失稳,产生微量塑性变形。

也就是说,工步之间转运过程对工件成形面和形状的稳定性是至关重要的。对于因薄板应力失稳而产生的微量塑性变形,在后道工步中也许会由工装夹具的重新定位夹紧和内部骨架拼装,致使应力失稳部位的外表面得到恢复,看不出有缺陷的迹象。但是,薄板从应力平衡到应力失稳,再从应力失稳恢复到原有的形状,这个过程中,钢材的内部组织结构已经发生了从应力平衡到应力失稳的塑性变形,再由工装夹具的重新定位夹紧力和拼装骨架的工件与工件之间的连接支撑力,致使塑性变形部位的外表面得到恢复,这种恢复的外表面已经不是原有的应力平衡状态了,而是由工件之间的连接支撑力和塑性变形部位的外表面得到恢复的抗力重新组成的新的应力平衡状态。这种应力平衡状态的工件内部有很强的内应力。一旦内应力消失,得到恢复的外表面立即就会出现应力失稳现象。

图6-45 上道和下道之间的重复定位衔接

图6-46 吊具传输产生的微量塑性变形

一个成形工件的传输过程应该从冲压工艺的最后一道工序形成完整的零件开始算起。进入中间库房时,必须用零件码放的工位器具架将批量零件码放整齐。针对大型的薄板低拱曲成形面且自重较大易产生变形导致应力失稳的工件,还应采用专用工位器具架(见图6-47)进行工件与工件之间的隔离码放。然而,当薄板工件不是按照保持和稳定薄板成形工件应力平衡状态的规律进行码放时,势必会破坏工件的应力平衡状态。

如图6-48所示为没有经过合理摆放的薄板工件,薄板工件还没有进入拼装工艺程序就已经发生了应力失稳和塑性变形。一般按照程序处理,像这样发生了应力失稳和塑性变形的工件,要经过钣金修理恢复外表面形状和光滑程度后,再进行拼装焊接工艺程序,但是经过钣金修理恢复外表面形状和光滑程度后的大型薄板低拱曲成形的外观表面工件,已经损失了原有的应力平衡状态,钣金修理恢复外表面形状的过程使得工件内部残留有较大的内应力。这种状态的工件对车身整体拼装,保持外观表面的曲率和状态是有百害而无一利的。

图6-47 专用工位器具架

图6-48 没有合理摆放的薄板件

(5)工艺操作失误的影响 对于现场进行拼装连接的操作工,现场操作时出现主观意识的失误是绝对不允许的,需要采取各种措施进行严格控制。然而,对于某些非主观意识出现的失误,应该引起必要的关注。比如,拼装点焊连接时点焊焊点的先后顺序,也会对被焊工件应力失稳产生一定的影响。图6-49所示为对内骨架分总成进入薄板低拱曲成形面工件进行侧壁分总成整体拼装。

图6-49 薄板低拱曲成形面工件的侧壁分总成整体拼装

再如,图6-50中反映了图6-51中的椭圆线框部位,可以看出点焊部位的缝隙较大。

图6-50 点焊缝隙较大

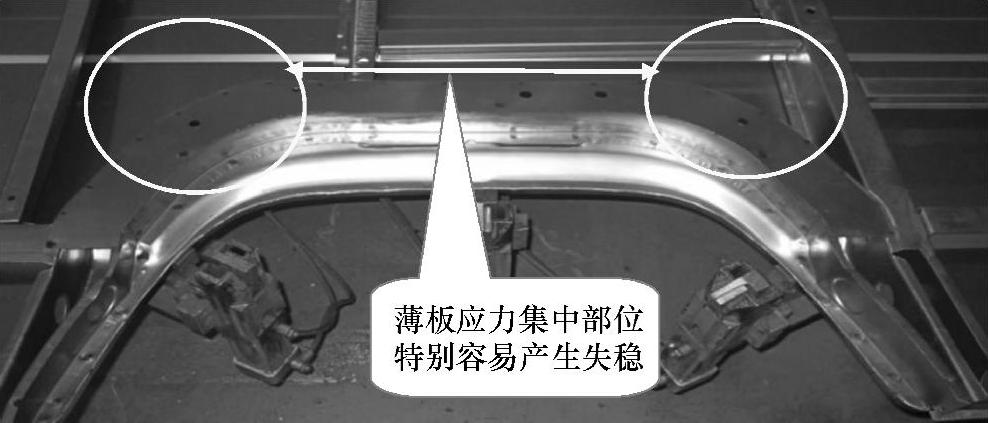

由图6-50、图6-51可以看出,工件之间吻合状态不是很好,出现了较大的间隙。这种情况下就有一个点焊连接的先后次序问题。如果按照图6-52中所标①~⑧顺序进行点焊连接,吻合不良的状况会在点焊产生的连接力影响下,顺序出现自然吻合状态。(https://www.xing528.com)

图6-51 较大的间隙

图6-52 点焊连接顺序

如果按照图6-52中所标①~⑧顺序倒过来进行点焊连接,则⑧~⑤焊点处吻合不良的状况会得到改善,而④~①焊点处的吻合不良状况受到⑧~⑤焊点连接固定力的影响,出现间隙点焊连接。间隙点焊连接导致被连接工件产生较强的内应力,特别容易引起薄板应力失稳状态发生,如图6-53所示。

图6-53 间隙点焊连接内应力引起的薄板应力失稳

由此可知,这种点焊焊点的先后顺序在车身制造拼装连接的整个工艺过程中是普遍存在的。这种状况是否会造成应力平衡工件产生工艺过程连接力,形成薄板应力失稳的影响,需要我们对每一道拼装连接的工序、工步进行认真分析,并逐一排除。

成形的薄板工件在拼装连接的工艺过程中,保持成形工件的内应力平衡,稳定住成形工件的成形面和形状尺寸,需要我们对各种工装夹具定位拼装产生的力和焊接、铆接等产生的应力,做出全面的分析,即对产品结构缺陷的影响、连接方式的影响、工艺操作缺陷的影响、工艺接续过程的影响等方面要认真细致地逐个排查并以消除。

2.应力分析及修理实例

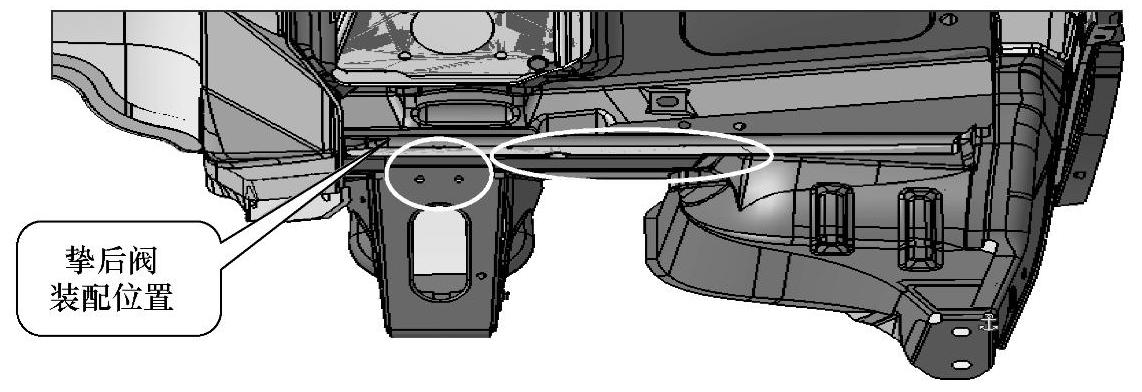

某款越野车长期应用于恶劣道路状况,较多车辆均出现前支撑部位与地板及左/右前侧围外板焊接处的焊点撕裂,三层钢板焊接部位开缝张口等缺陷。特别是左前承上装有挚后阀,挚后阀上的油管从阀体的根部断裂,造成制动隐患问题,如图6-54所示。

图6-54 前支撑与地板的发生缺陷部位

在提出修复方案前,先来做一个受力分析。首先,我们判断车辆损坏的部位是受到弯矩和交变应力形成的损伤。根据应力理论分析,钢材受到弯矩作用时,应力值在钢材中不能够均匀分布,钢材的受力能力不能得到充分利用;再加上车辆工作环境比较恶劣,要想保证车辆修复后使用性能得到保障,就必须拿出一个较为有力可靠的修理方案。

(1)车辆应力承受状况分析

1)驾驶室及前悬架的受力情况,驾驶室部分有左右前门和前风窗玻璃,前悬架部分有发动机盖和前照灯灯框等。

①前风窗玻璃:前风窗玻璃是弯曲弧面并向前门A柱倾斜。当前风窗玻璃受力时,就会由弯曲面将力传递到A柱上。风窗玻璃的重力落在风窗下沿板上,前风窗下沿板主要连接件是仪表板横梁,而仪表板横梁是靠两端连接在前门A柱上的,而且中间没有任何支承。因此,风窗玻璃的重量落在风窗下沿板上,风窗下沿板把力传递给仪表板横梁,仪表板横梁又将力传递给前门A柱。可以看出,整个风窗玻璃的重量就由前门柱来承担。

②左右前门:左右前门是用铰链固定在前门A柱上的,也就是说,这部分重量主要由前门柱承担。

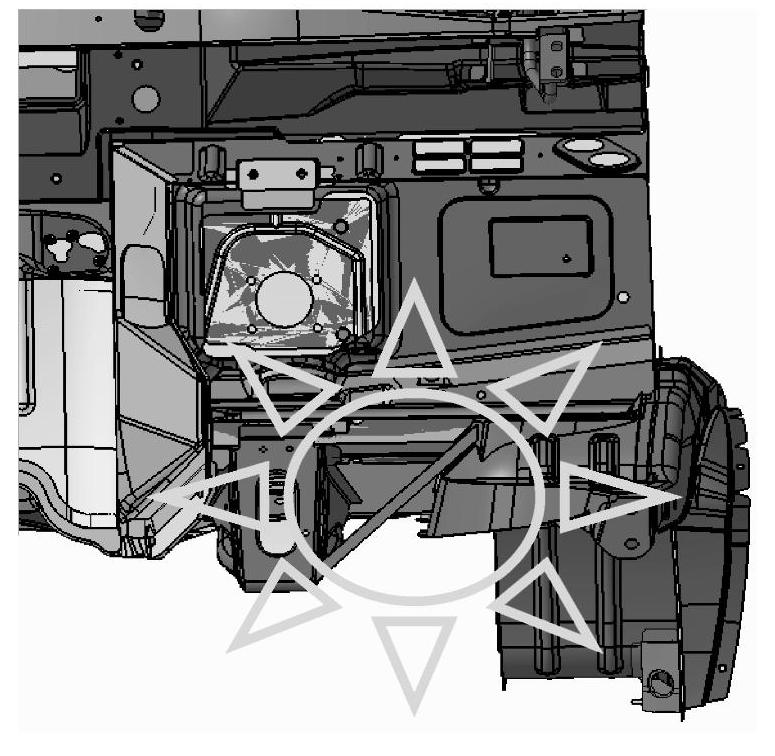

③发动机盖和前照灯灯框:这部分重量是形成弯矩并传递到前门A柱的。因此,左右前门A柱所承受的重量非常大。如图6-55所示。

图6-55 左右前门A柱的承重情况

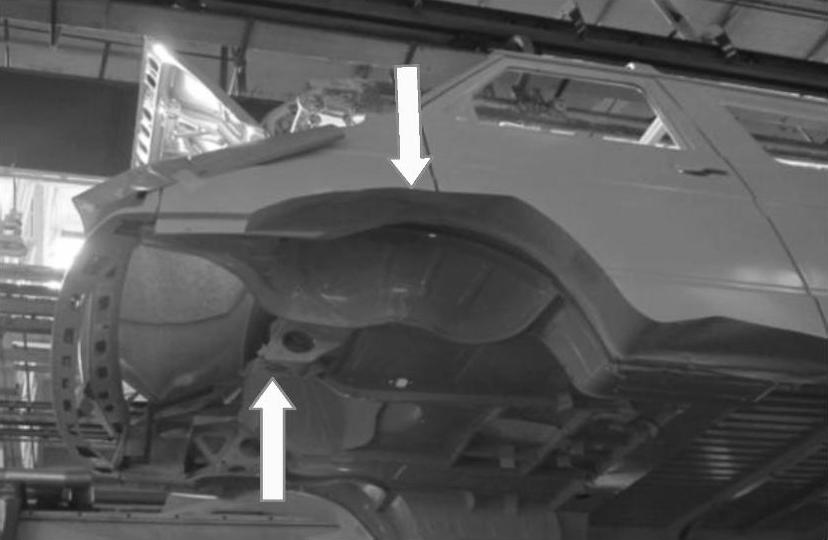

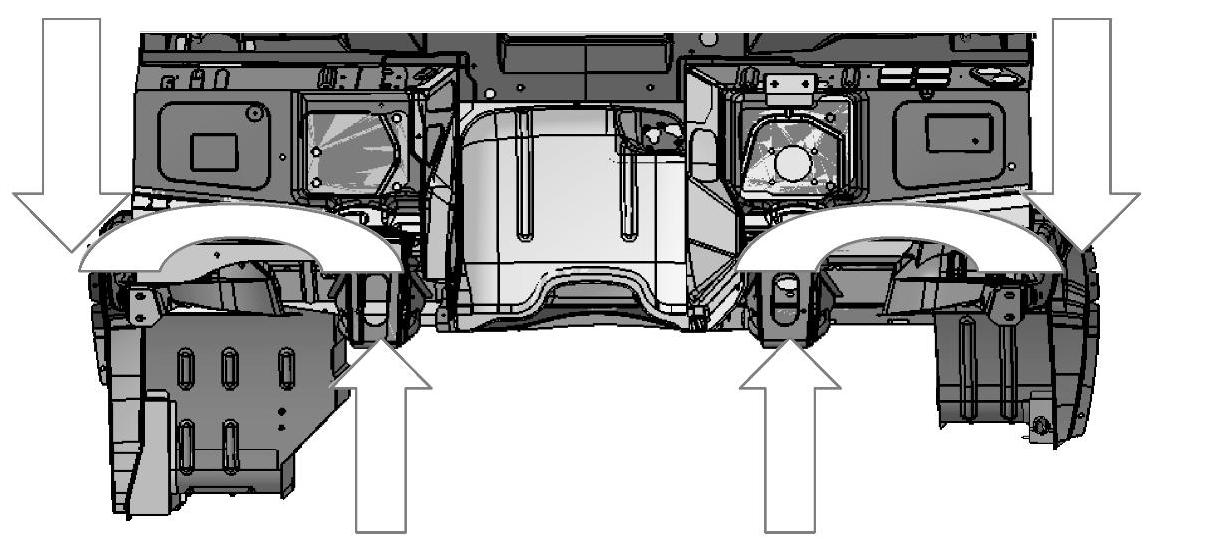

2)车辆在崎岖不平道路行驶过程中从驾驶室部位向前直到前照灯灯框的整个区域内所有的重量都要由前门左右A立柱来传递。前门柱又将此作用力通过被损坏的部分传递到前支承,再由前支承传递到车架上。通常情况下,被损坏部分的传力结构为弯矩结构。如图6-56所示,向下的箭头指示为A柱传力位置及方向;圆弧表示弯矩传力结构部分;向上的箭头指示为所有的力由前支承向车架大梁传递。

图6-56 受损部分的传力结构

3)车辆在崎岖不平道路的颠簸过程中,由汽车自重产生的作用力,在自由落体和重力加速度的影响下将原有的重力呈十倍或几十倍地增加。这种受力状况是非循环的,也是杂乱无章的。

我们分析钢材在受到弯矩作用时,抵抗不住而产生变形、断裂等损坏,钢材的自身抗力不够,受力结构的形式也不好。

下面从钢材受弯矩作用时理论状态的角度来对受到损坏的部位进行分析。

由图6-18可知,在受弯矩作用的结构中,因为作用力F与剪力Q相等,根据剪应力互生定律,各横截面上剪切力均等于F。因为M=FL当F在0位时,弯矩M=FL=0,当F在L段时,则FL=M,所以悬臂梁的固定端横截面上的弯矩力最大。

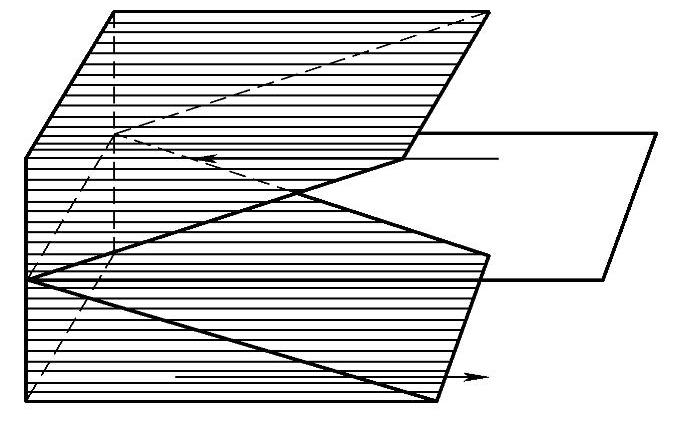

由理论分析得出,受到损坏部位的受力形式是剪切弯矩结构,该部位在受力时既有剪切力,又受弯矩作用。受弯矩作用的钢材以形心形成中性层,在弯曲突起的中性层以上,纵向纤维受拉伸,中性层以下,纵向纤维受压缩,如图6-14所示。

图6-14中,N至N′的应力状态是中性层的纵向平面内应力为零,中性层以上是拉伸应力,中性层以下是压缩应力,应力的大小与其离中性轴的距离成正比,Y相同的点应力值相同。

将N—N′放大来得到图6-57,可以看出,中性层应力为零,中性层以上是拉伸应力,中性层以下是压缩应力,应力的最大部位是离中性层最远部位。

图6-57 钢材应力分布情况

由此分析,我们看出承受弯矩作用的钢材,应力能力不能得到充分发挥,并且应力分布不均匀,应力最大部位易导致钢材在薄弱处形成塑性变形或破坏。另外,被破坏的最大应力值远小于静载荷时的强度极限或屈服极限。即使是塑性很好的材料,经过多次的应力循环后,也会发生突然的脆性破坏。通过对应力理论的分析,应用于越野军车损坏部位,首先应该增强抗弯矩能力,采用适当的方式来加强和改变损坏部位的受力结构是解决该问题的关键。

(2)修理方案 根据受力原理分析后,制定如下修理方案:

1)对损坏部位进行焊修,即恢复损坏部位,使其能够保持原有的使用功能,此处采用了功能恢复原则。

2)增加角钢在易损坏部位进行焊接加强,即通过增加角钢用来提高原有部位的受力能力,此处采用了加强原则。

3)采用支承进行分力(此处采用了改进受力结构原则),采用方管在驾驶室地板的外缘与前支撑与大梁固定部位的最近处形成支承,如图6-58所示。

采用方管支承焊接加固的部位可以有效地将受力状态进行分解。当车辆在行驶过程中产生重力时,增加的支承可将大部分重力传递到车架上去。由于增加了支承,在原受弯矩力的部位形成了一个三角形的受力区,将原受弯矩力的结构改变成受拉力结构。这样就可以充分应用钢材的受力能力,从而大大提高该部位钢材受力的可靠性。

图6-58 增加方管支承

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。