在建筑设备工程中,管道需按设计要求进行连接。根据管径、管材及承压情况的不同,常用的连接方法有螺纹连接、焊接、法兰连接等。不同的连接方法所需工序不同,所用工具各异。这里主要介绍螺纹连接中常用的加工和连接工具(包括人工铰板和电动套丝机、管钳和链钳)和焊接中常用的工具(包括坡口机、焊机、焊炬等)。

1.人工铰板和电动套丝机

钢管螺纹连接是指在管段端部加工螺纹,然后拧上带内螺纹的管子配件(管箍、三通、弯头、活接头等),再和其他管段连接起来构成管道系统。在建筑设备工程中,管径为15~40mm的管子一般都采用螺纹连接。定期检修的设备也采用螺纹连接,以便拆卸安装。螺纹连接适用于低压流体输送用焊接钢管、硬聚氯乙烯塑料管等。

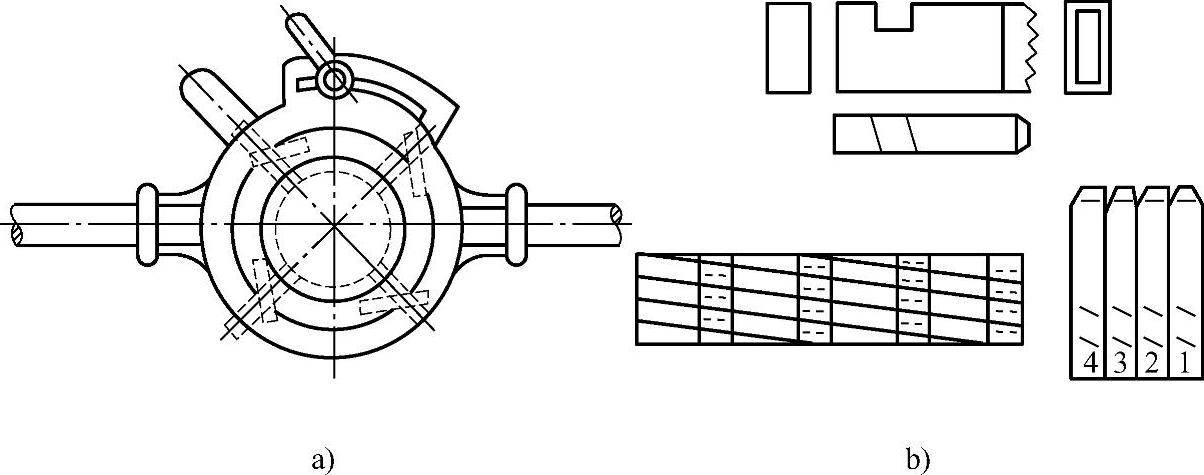

管螺纹加工分为手工和电动机械加工两种方法,即采用人工铰板或轻便电动套丝机套螺纹。这两种机械的套螺纹机构基本相同,即铰板上装着四块板牙,以切削管壁,产生螺纹。图6-48a所示为管子铰板的构造:在铰板的板牙架上设有四个板牙孔,用于装置板牙,板牙的进、退调节靠转动带有滑轨的活动标盘进行;铰板后部设有四个可调节松紧的卡子,套螺纹时用以把铰板固定在管子上。图6-48b所示为板牙的构造。套螺纹时板牙必须依1、2、3、4的顺序装入板牙孔内,不可将顺序颠倒,否则就套不出合格的螺纹。板牙每组四块能套两种管径的螺纹。使用时应按管子规格选用对应的板牙,不可乱用。

图6-48 管子铰板和板牙的构造

a)铰板 b)板牙

使用铰板加工管螺纹时,应避免产生以下情况:

(1)螺纹不正 产生的原因是:铰板上卡子未卡紧,造成铰板的中心线和管子中心线不重合,或手工套螺纹时两臂用力不均,将铰板推歪;管子端面锯切不正也会引起套螺纹不正;管壁厚薄不均匀。

(2)细丝螺纹 产生的原因是板牙顺序弄错或板牙活动间隙太大,或前遍与后遍套螺纹轨迹不重合。

(3)螺纹不光或断丝缺扣 产生的原因是套螺纹时板牙进给量太大或板牙的牙刃不锐利,或牙有损坏处以及切下的铁屑积存等。在套螺纹时用力过猛或用力不均匀也会出现这些缺陷。为了保证螺纹质量,套螺纹时一次进给量不可太大。直径为15~20mm的管子宜分两次套成;直径为25mm以上的管子若用手工套螺纹,应不少于三次套成。有时管子端头被切成坡口,出现铰板打滑现象,原因是板牙进给量太大,应减小进给量并用锤子将坡口打平再套螺纹。

(4)管螺纹竖向或横向出现裂缝 螺纹竖向有裂缝,原因是焊接钢管的焊缝未焊透或焊缝不牢。螺纹横向有裂缝,原因是板牙进给量太大或管壁较薄。薄壁管及一般无缝钢管不能采用套螺纹的方式连接。

2.管钳

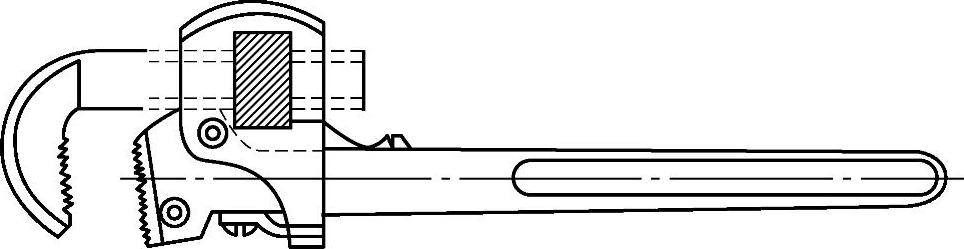

管钳为螺纹接口的主要拧紧工具,其结构如图6-49所示。其规格及适用范围见表6-8。管钳规格是以钳头张口中心到手柄尾端的长度来标称的,此长度代表转动力臂的大小。使用管钳时应当注意,小管径的管子若用大号管钳拧紧,虽因手柄长省力,容易拧紧,但也容易因用力过大拧得过紧而胀破管件。大直径的管子用小号管钳,费力且不容易拧紧,而且易损坏管钳,所以安装不同管径的管子应选用对应号数的管钳。使用管钳时不允许用管子套在管钳手柄上加大力臂,以免拉断钳颈或破坏钳颚。

图6-49 管钳

表6-8 管钳的规格及适用范围 (单位:mm)

3.坡口机

随着工业生产的发展,管道直径越来越大,高温高压的管道日益增多,螺纹连接远不能满足需要,而焊接应用则颇为广泛。(https://www.xing528.com)

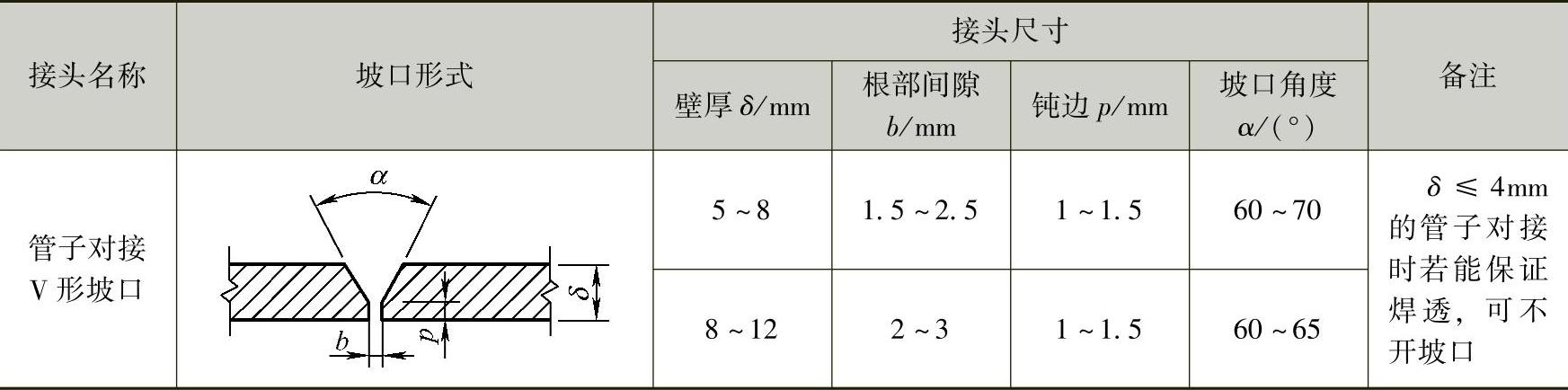

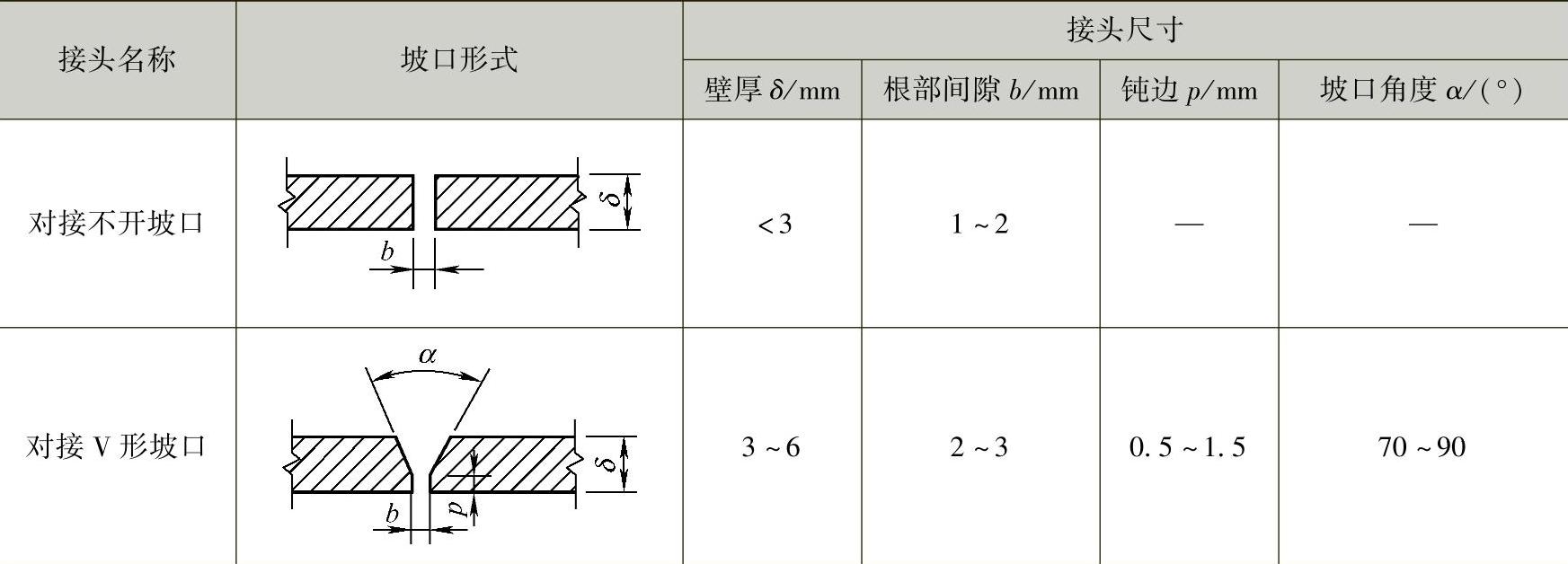

为了保证焊缝的抗拉强度,焊缝必须达到一定熔深,因此对要焊接的管口必须切坡口和钝边。施焊时两管口间要留一定的间距(见表6-9和表6-10),其间距大小可根据焊件的厚薄确定,一般是焊件厚度的30%~40%,电弧焊时的间距可比气焊时的间距略小一些。焊肉底不应超过管壁内表面,更不允许在内表面产生焊瘤。

表6-9 焊条电焊弧坡口形式及要求

表6-10 氧乙炔焊坡口形式及要求

坡口的加工方法可分为电动机械加工及手工开坡口两种方法。电动机械有PG—2型管子切坡口机(见图6-29)及手提式砂轮磨口机。该型坡口机适用于直径为32~219mm的钢管,机重约200kg。手提式磨口机体积小、重量轻,便于现场携带,使用方便。

手工开坡口方法经常用于现场条件较复杂的情况,其特点是操作方便,受条件限制少,有锤子和扁铲凿坡口、风铲打坡口及用氧气割坡口等几种方法。其中以氧气割坡口法用得较多,但气割的坡口必须将氧化渣清除干净,并将凸凹不平处磨平整。

4.电焊机

钢管焊接是将管子接口处及焊条加热,达到使金属熔化的状态,使两个被焊件连接成一整体。焊接的方法很多,一般管道工程上常用的是手工电弧焊及氧乙炔气焊,尤其是电弧焊用得多。气焊一般用于公称通径大于57mm、壁厚小于3.5mm的管道焊接。

电弧焊可分为自动焊和手工焊两种方式。大直径管口的焊接用自动焊,既节省劳动力又可提高焊接质量和速度。在现场施工时,常使用焊条电弧焊。

焊条电弧焊采用直流电焊机或交流电焊机均可。用直流电焊机时电流稳定,焊接质量较好,但往往施工现场只有交流电,所以施工现场一般采用交流电焊机进行焊接。

使用电焊机时应注意以下事项:

1)电弧光中有强烈的紫外线,对人的眼睛及皮肤均有损害。焊接人员必须注意防护电弧光对人体的照射,电焊操作时必须带上防护面罩和手套。

2)在敲击热焊渣时注意防止其飞溅烫着皮肤,防止其溅入周围易燃材料中酿成火灾。过早地敲掉焊渣对防止坡口金属氧化也不利,故焊渣应待冷却后除去为宜。

3)当电线与电焊钳接触不良时,焊钳会发热烫手,影响操作。

4)电焊机应放置在避雨干燥的地方,防止短路漏电和出安全事故。

5.气焊

气焊用氧乙炔进行焊接。氧气和乙炔的混合气体燃烧温度可达到3100~3300℃,借助于化合过程所放出的大量化学热熔化金属,进行焊接。

在焊接过程中,为了获得优质美观的焊缝,常使焊炬和焊丝进行各种均匀协调的摆动。焊接火焰指向未焊部分,焊丝位于火焰的前方。用气焊进行钢管焊接时,可采用定位焊法,其目的是使焊件的装配间隙在焊接过程中保持不变,以防焊后工件产生较大的变形。在对管子进行定位焊时,直径小于50mm的管子坡口只需两点定位焊,管径较大时应采用对称定位焊。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。