近年来中国车辆工业发展迅速。2009年汽车整车产量达1379万辆,销售1364万辆,成为世界第一汽车生产和消费国。2011年我国汽车销售超过1850万辆。但是,国产车辆技术水平与市场要求差距还很大。在国内外汽车市场激烈竞争的局面下,车辆技术质量已成为各厂家的第一生命线。

有限元技术对提高车辆质量和车辆企业开发能力具有重要作用。目前许多商业有限元分析软件功能全面,涉及结构、疲劳、热、流体、电磁场、碰撞、钣金成形等专业领域,这些软件易学易用,已经成为车辆开发必不可少的工具。

在很多车辆知名企业中,有限元分析已是车辆设计链中必需的工作,没有有限元分析的设计不能进入下一个技术流程。新车开发中的疲劳寿命、振动、噪声、刚度、强度等问题,可通过有限元技术在设计阶段解决,提高设计质量,缩短开发周期,节省开发费用,同时避免产品投放市场初期可能出现的质量问题。目前,国际上大多数车辆企业将新产品开发工作分为四个阶段:

第一阶段——市场策划阶段。通过市场调研,设定市场定位,建立新产品目标。

第二阶段——概念设计和可行性研究。有限元技术可以帮助总设计师粗略确定车身、发动机等主要总成的拓扑和结构参数。分析虽然不是最后精确的结果,但可以使总设计师做到“心中有数”,以便能够向设计工程师布置明确的设计任务,分配强度、刚度、质量等设计指标,从而保证设计指标既是高水平的又是可行的。

第三阶段——产品设计和原型车确认。在这一阶段需要大量应用有限元技术,以便得到优化设计的结果。有限元技术支持大部分汽车零部件的分析与设计,帮助工程师应用有限元技术进行强度、刚度校核和优化设计,保证产品设计水平。

第四阶段——确认设计,解决设计存在的问题。针对样车试验中暴露的问题,可以应用有限元技术进行专项分析,诊断问题原因,验证对策可行性,将问题解决在投放市场之前。这个阶段已经有完全的有限元分析技术参数,可以进行各种更详细、更精确的分析,建立评价标准和结果档案。

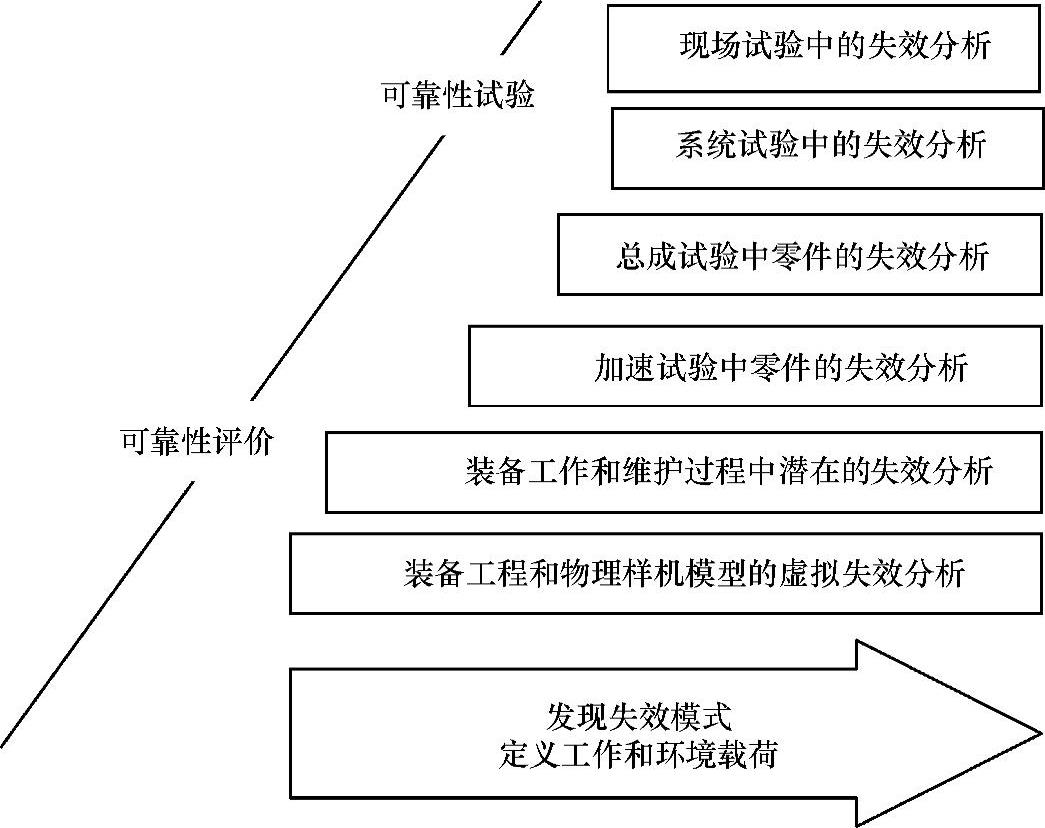

美军充分认识到了有限元技术在提高车辆可靠性中的重要作用。美国国防部与和政府工业电子信息协会密切合作,开发了一个新的标准GEIA-STD-0009(系统设计、开发、制造可靠性程序标准)。美国国防部承担这一项目的原因是许多系统在开发阶段的初始试验和评价中达不到可靠性要求,国防科学开发试验与评价中心认为解决这一问题急需一个新的可靠性程序。GEIA-STD-0009的核心是可靠性工程和可靠性增长,如图1-1所示。虚拟分析作为可靠性试验评价过程中的一个基础环节,已经写入标准。

图1-1 GEIA-STD-0009可靠性试验评价验证过程(https://www.xing528.com)

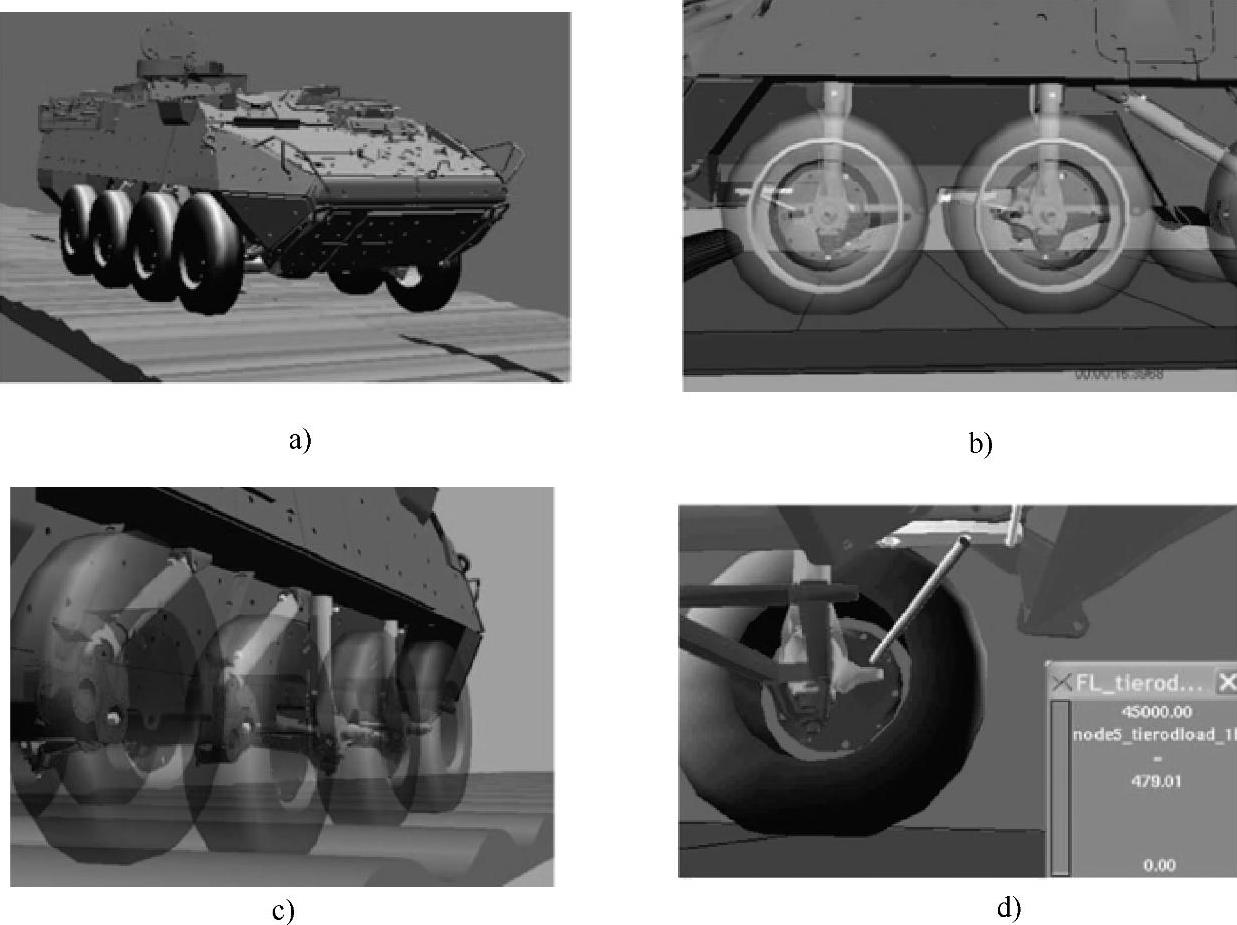

图1-2是文献[3]在对GEIA-STD-0009介绍过程中给出的某战术车辆通过阿伯丁试验场典型道路的仿真分析实例。

图1-2 战术车辆仿真分析

a)比利时道路 b)压过10in(1in=0.0254m)的半圆木 c)6in搓板路d)仿真分析

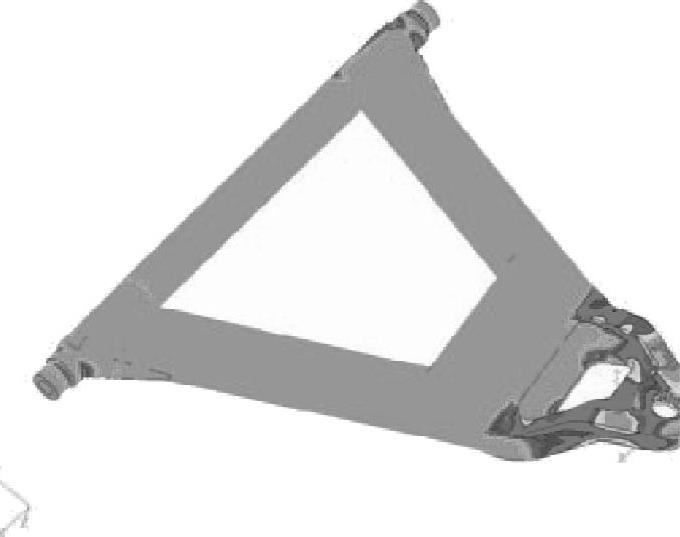

通过上述仿真分析,可以得到悬架上各零件的载荷信息,图1-3是利用这些载荷对悬架A型控制臂进行疲劳寿命计算的结果,并且需要将这些仿真分析结果与实际测试结果相比较。图1-4给出了A型控制臂上应变测点布置情况。

图1-3 对悬架A型控制臂进行疲劳寿命计算

图1-4 A型控制臂上应变测点布置情况

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。