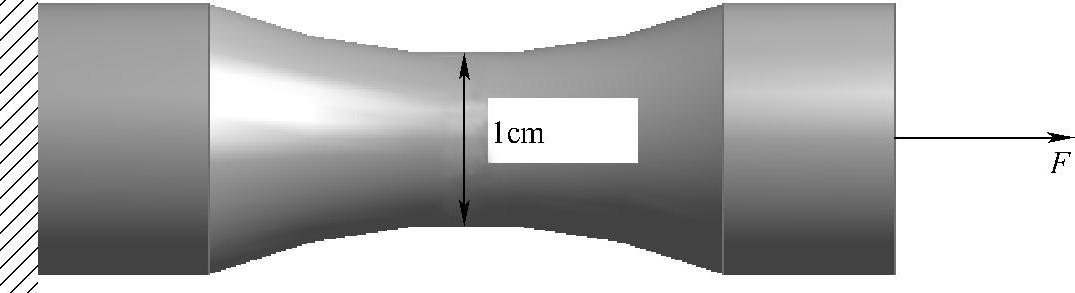

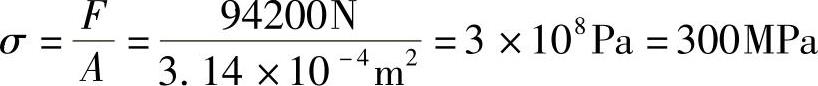

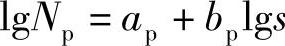

Q235钢材断裂强度为439MPa,S-N曲线的数据表达式为lgNp=ap+bplgs,99.9%概率下的ap=19.8662,bp=-6.2982。交变载荷F=94200N(图9-25)。

图9-25 材料疲劳特性试件

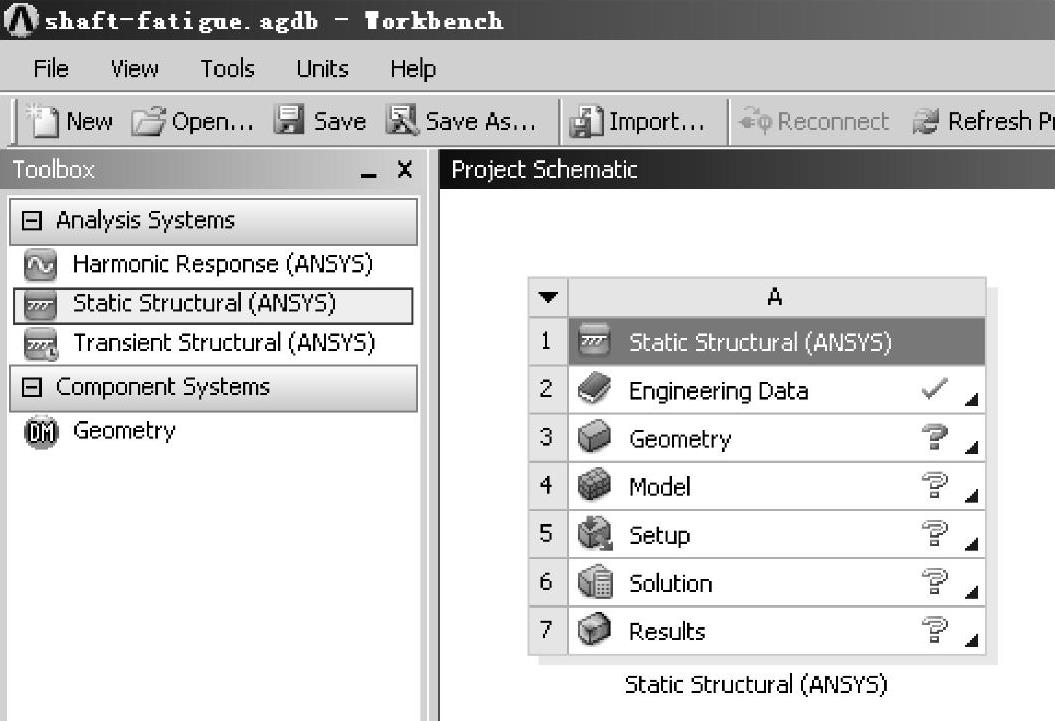

1.建立疲劳分析项目

首先启动ANSYS Workbench,建立一个静力学分析流程的疲劳分析项目(图9-26),另存项目名称为shaft-fatigue.wbpj。

图9-26 建立疲劳分析项目

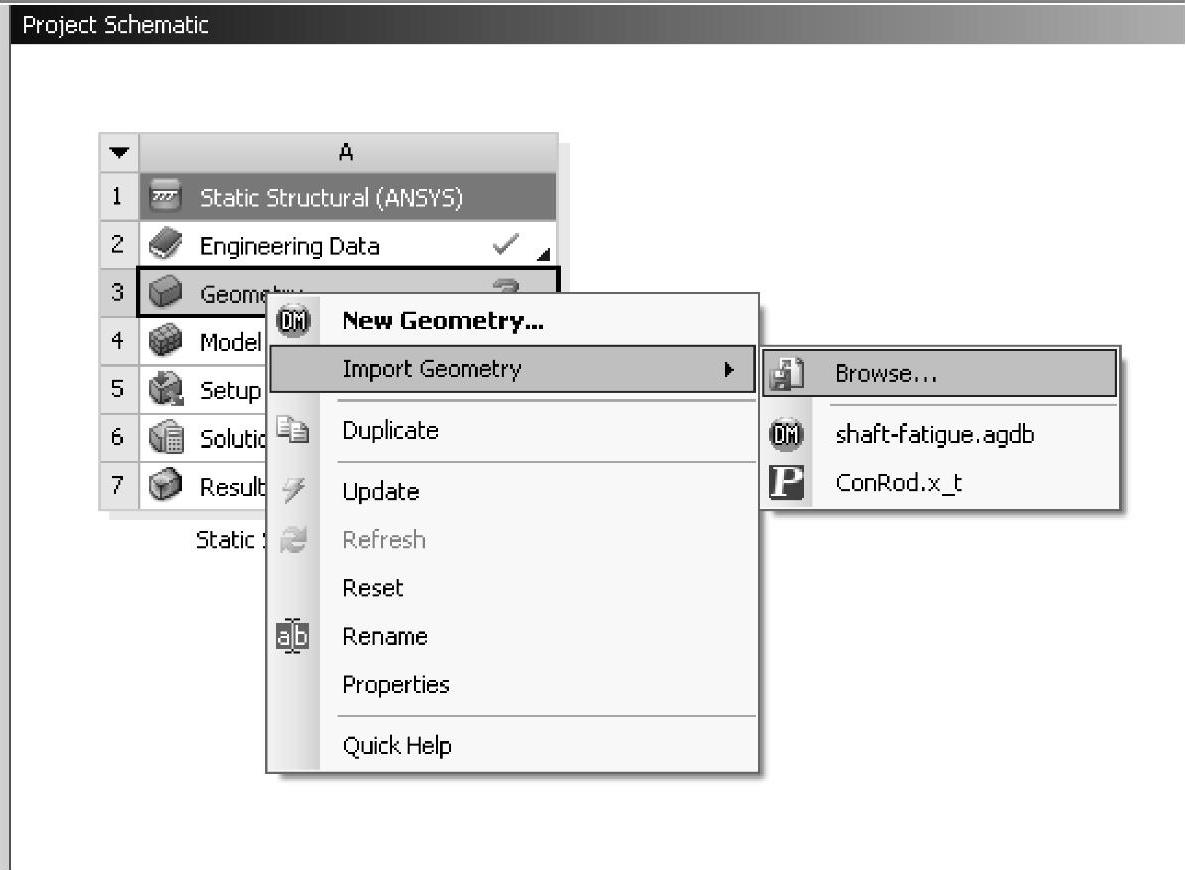

2.导入几何模型

用鼠标左键单击选择A3—Geometry,单击鼠标右键,在弹出菜单中选择Import Geometry﹥Browse,在弹出对话框选择随书光盘中的文件Geom.agdb,如图9-27所示。

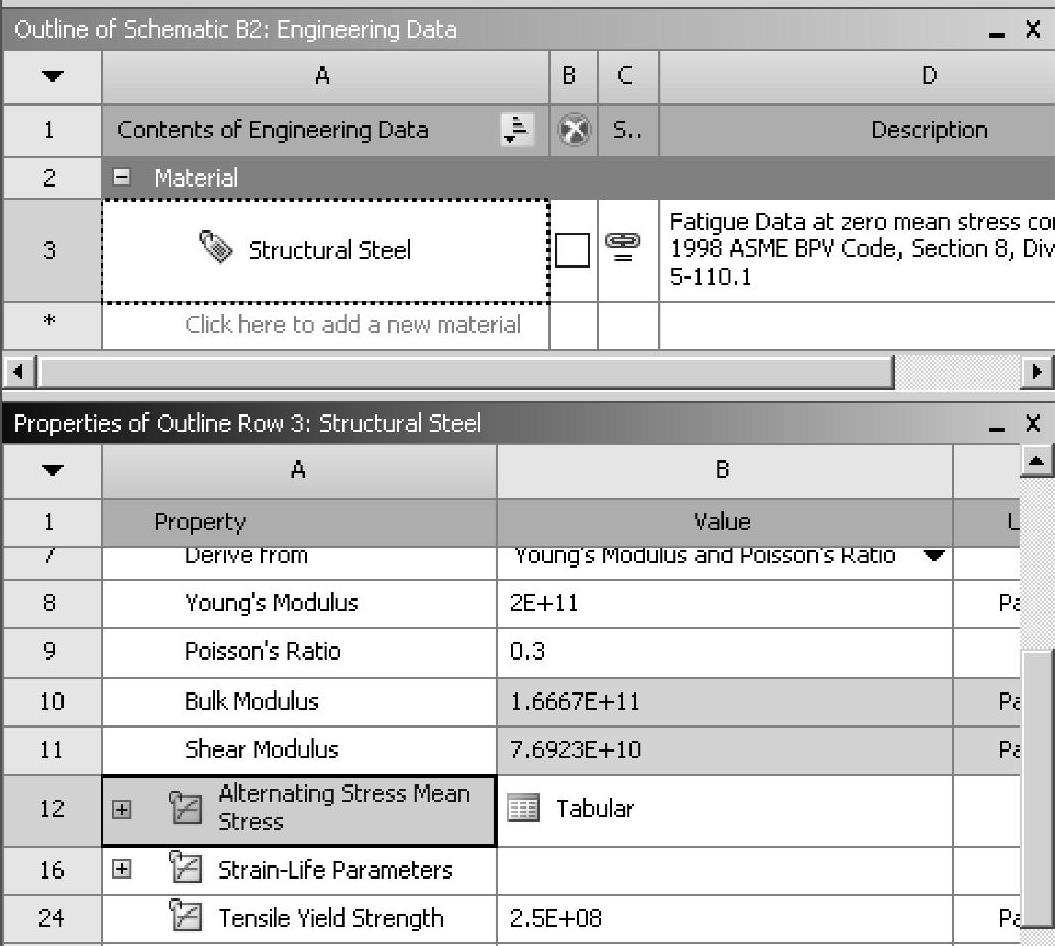

3.添加材料特性

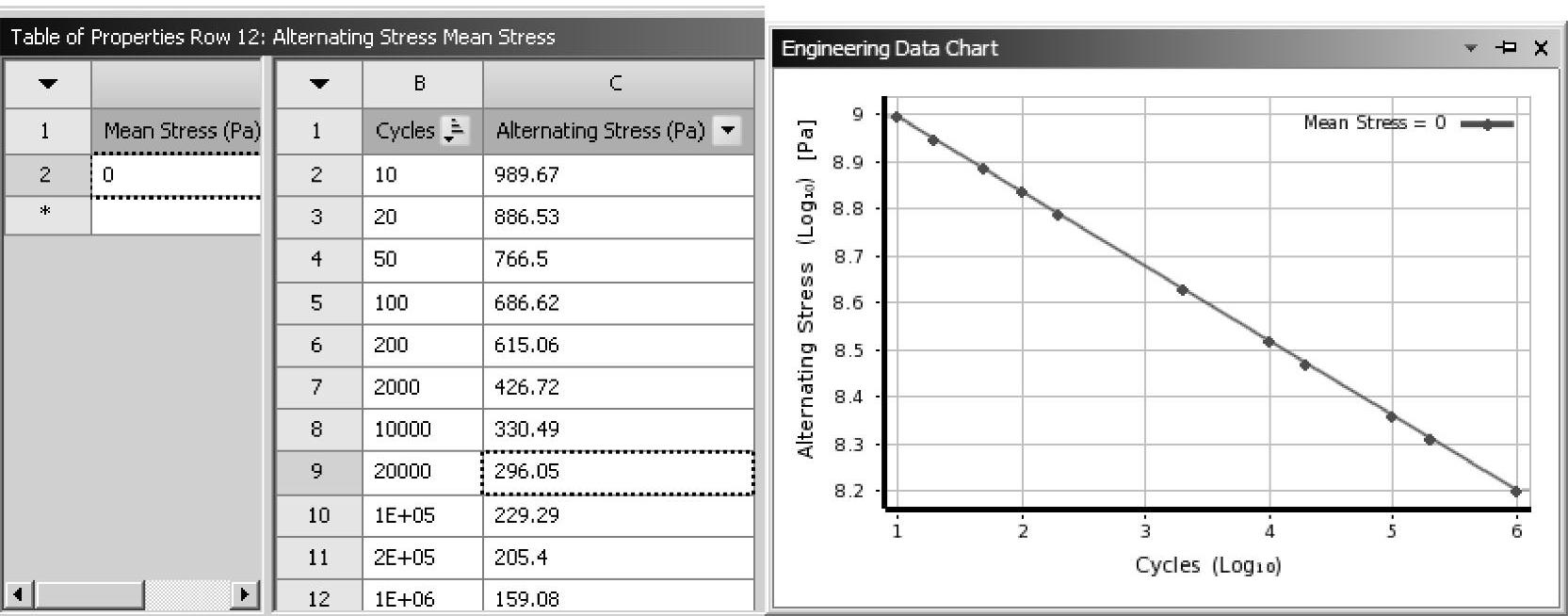

双击B2—Engineering Data,打开材料特性数据库。选择Structural Steel,在材料特性窗口单击Alternating Stress Mean Stress,如图9-28所示。

图9-27 导入几何模型

图9-28 查看材料的疲劳特性

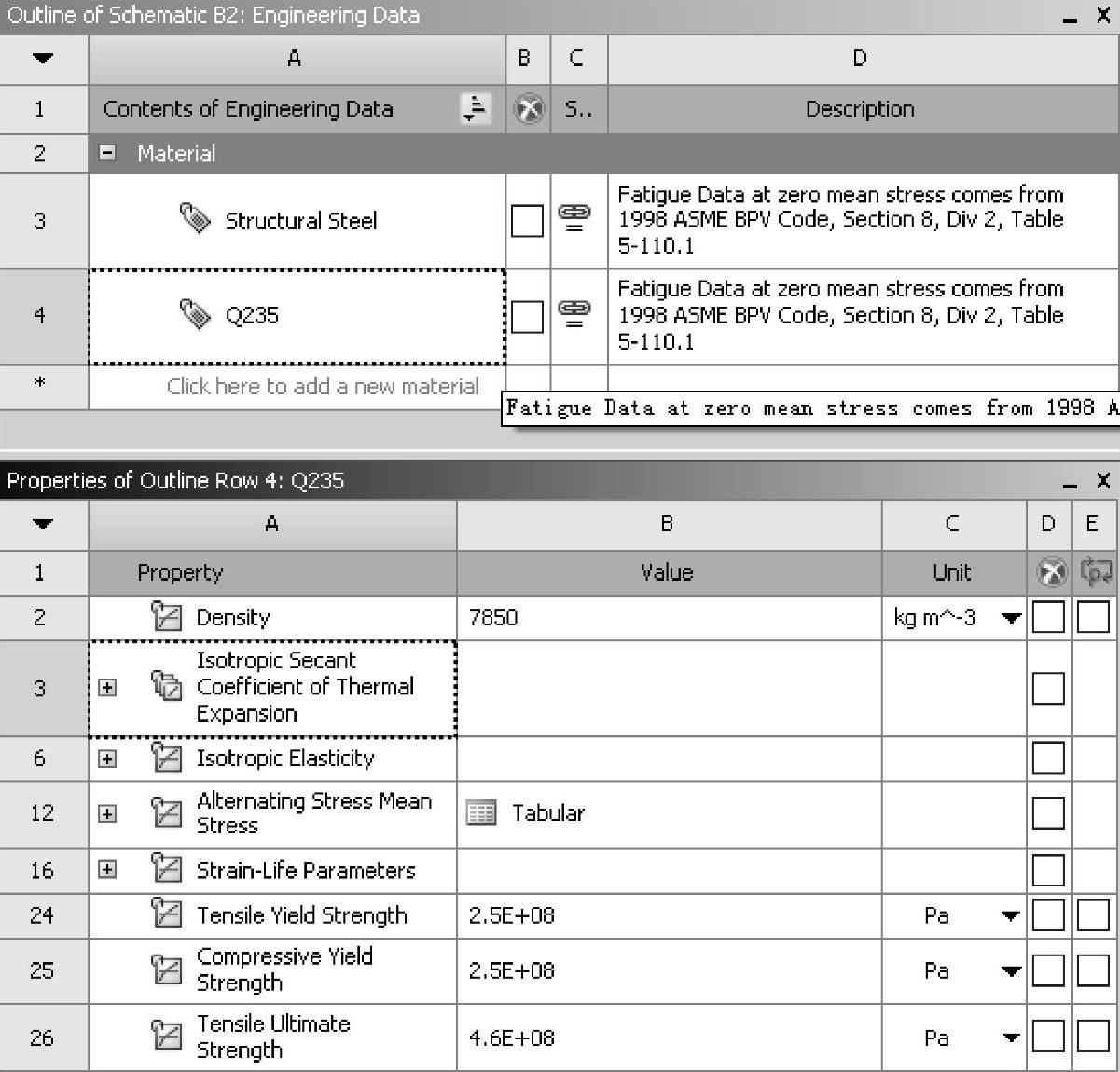

这时出现结构钢Structural Steel的疲劳特性,即S-N曲线和对应的数据表,如图9-29所示。

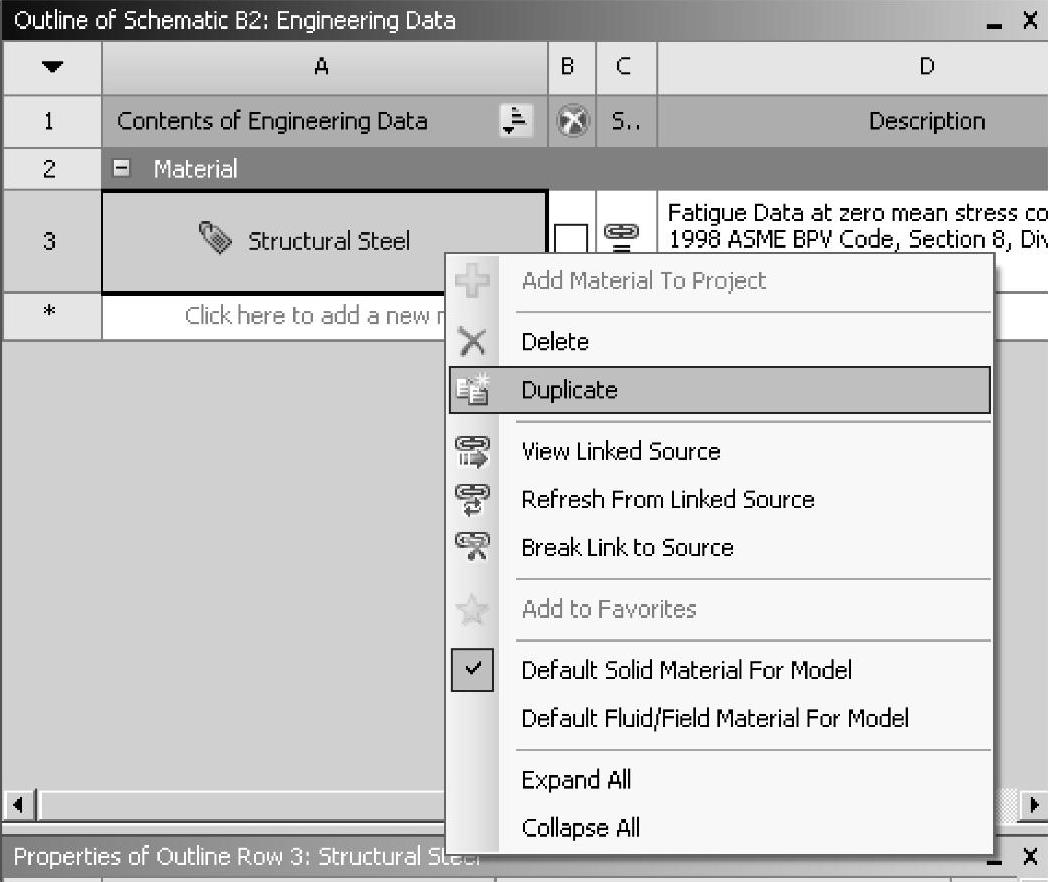

双击B2—Engineering Data,单击鼠标左键选择Structural Steel,单击鼠标右键,在弹出的菜单中选择duplicate,如图9-30所示。生成新的材料Structural Steel2。

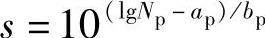

选择Structural Steel2,将其更名为Q235,如图9-31所示。

图9-29 结构钢Structural Steel的疲劳特性

图9-30 复制材料Structural Steel

单击鼠标左键选择Q235属性中(图9-31)Alternating Stress Mean Stress右侧的Tabular,接下来需要修改图9-32所示的材料的疲劳特性数据。

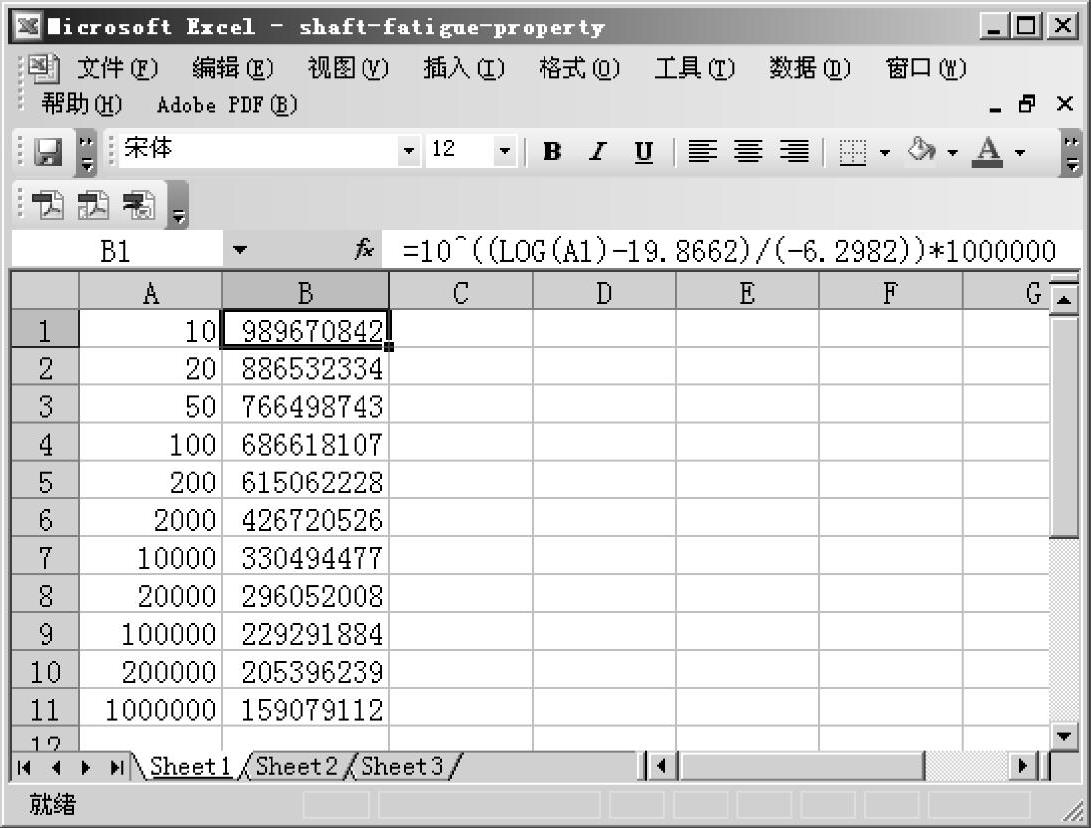

对于大多数工程问题,和本节给出的算例相同,一般给出材料的S-N曲线,需要在ANSYS Workbench中对其进行定义。将本题给出的Q235钢材的S-N曲线方程变形后可以得到

ap=19.8662,bp=-6.2982

根据上式可以计算不同疲劳寿命下对应的疲劳强度,这一计算可以采用Excel软件方便地实现。图9-32表格中的数据可以直接复制到Excel软件中的电子表格中,输入公式=10^((LOG(A1)-19.8662)/(-6.2982))*1000000,计算出不同疲劳寿命下对应的疲劳强度,如图9-33所示。

可以将图9-33所示的B栏的疲劳特性数据直接复制,覆盖图9-32中的Alternating Stress一栏,如图9-34所示。

图9-31 定义材料Q235

图9-32 待修改的材料的疲劳特性数据

单击工具栏上的 按钮,系统返回到ANSYS Workbench主界面,如图9-26所示。

按钮,系统返回到ANSYS Workbench主界面,如图9-26所示。

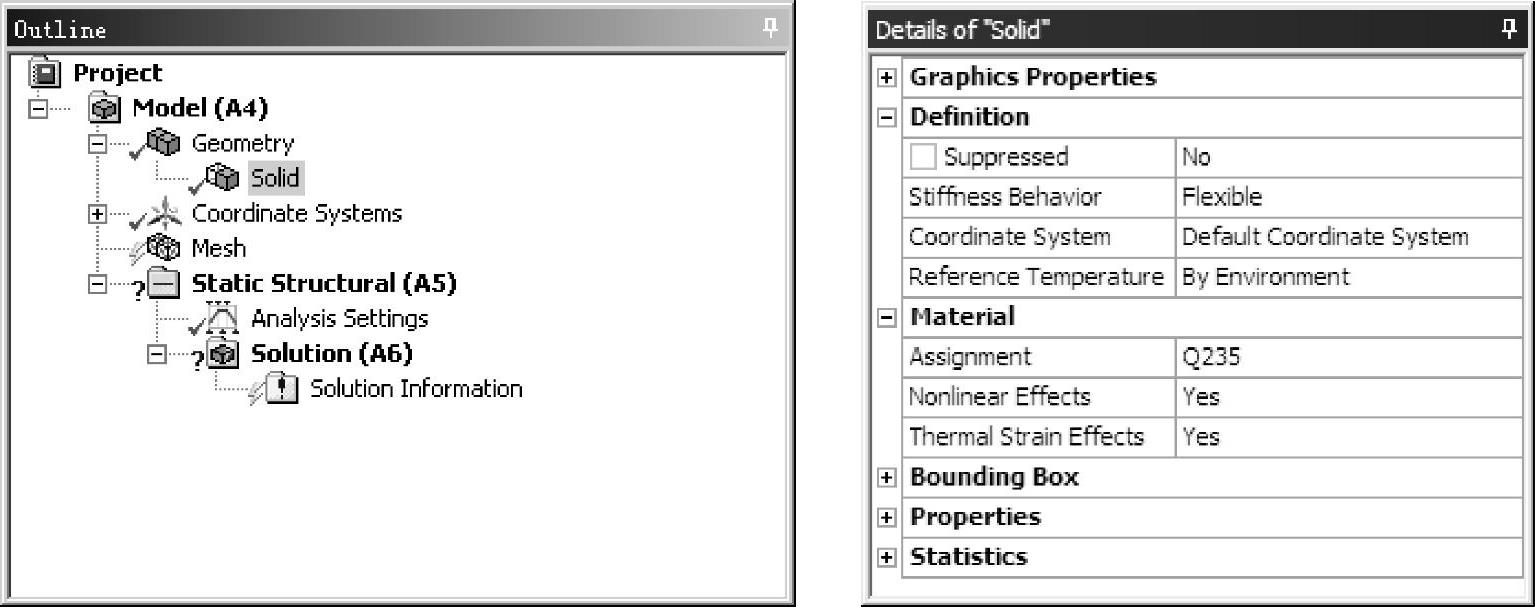

双击A4—Model,启动ANSYS Workbench Mechanical。用鼠标左键单击选择模型树中的Geometry﹥Solid,查看细节窗口Material﹥Assignment对应的材料为Q235,如图9-35所示。

图9-33 不同疲劳寿命对应的疲劳强度计算

图9-34 Q235的疲劳特性

4.建立有限元模型

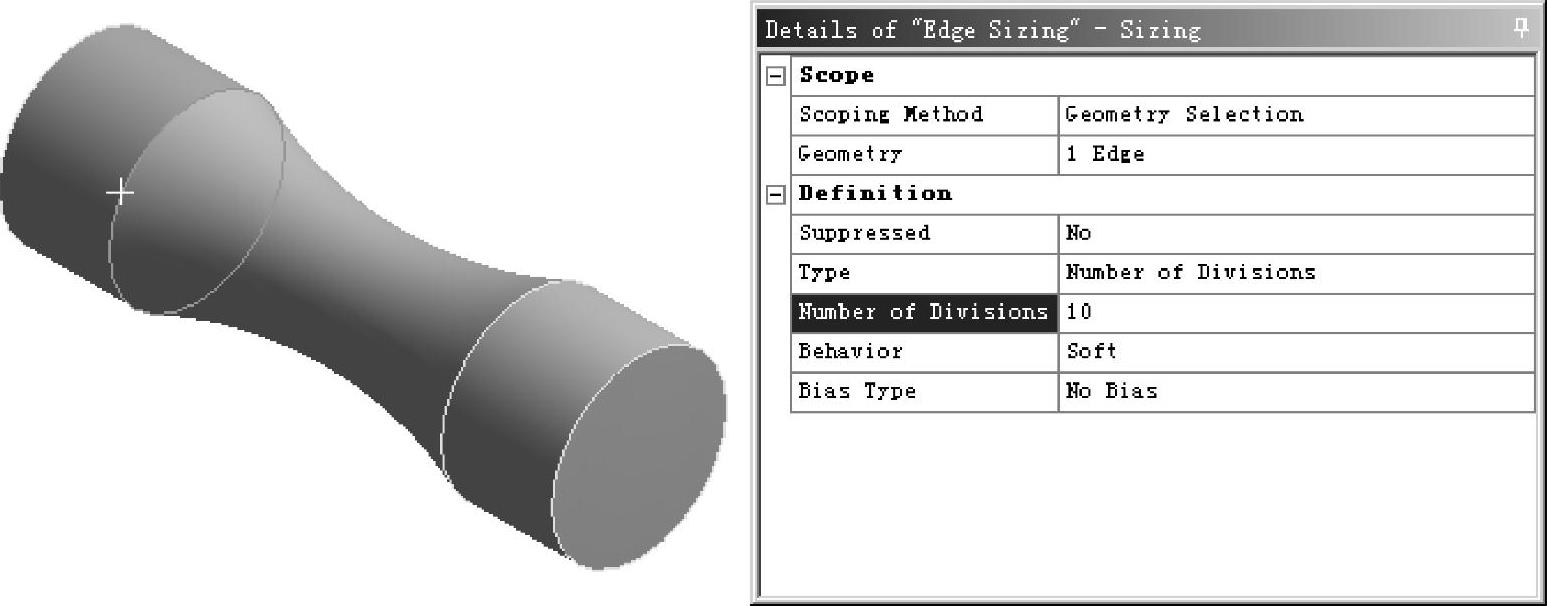

(1)定义网格尺寸

双击A4—Model,启动ANSYS Workbench Mechanical。用鼠标右键单击模型树中的Mesh,在弹出的菜单中选择Insert﹥Sizing,单击工具栏上的拾取工具按钮 ,选择几何图形区的直线,然后单击详细栏中的Apply按钮,在细节窗口按照图9-36所示进行设置。将直线分为10份,Type设置为Number of Divisions,Number of Divisions设置为10。

,选择几何图形区的直线,然后单击详细栏中的Apply按钮,在细节窗口按照图9-36所示进行设置。将直线分为10份,Type设置为Number of Divisions,Number of Divisions设置为10。

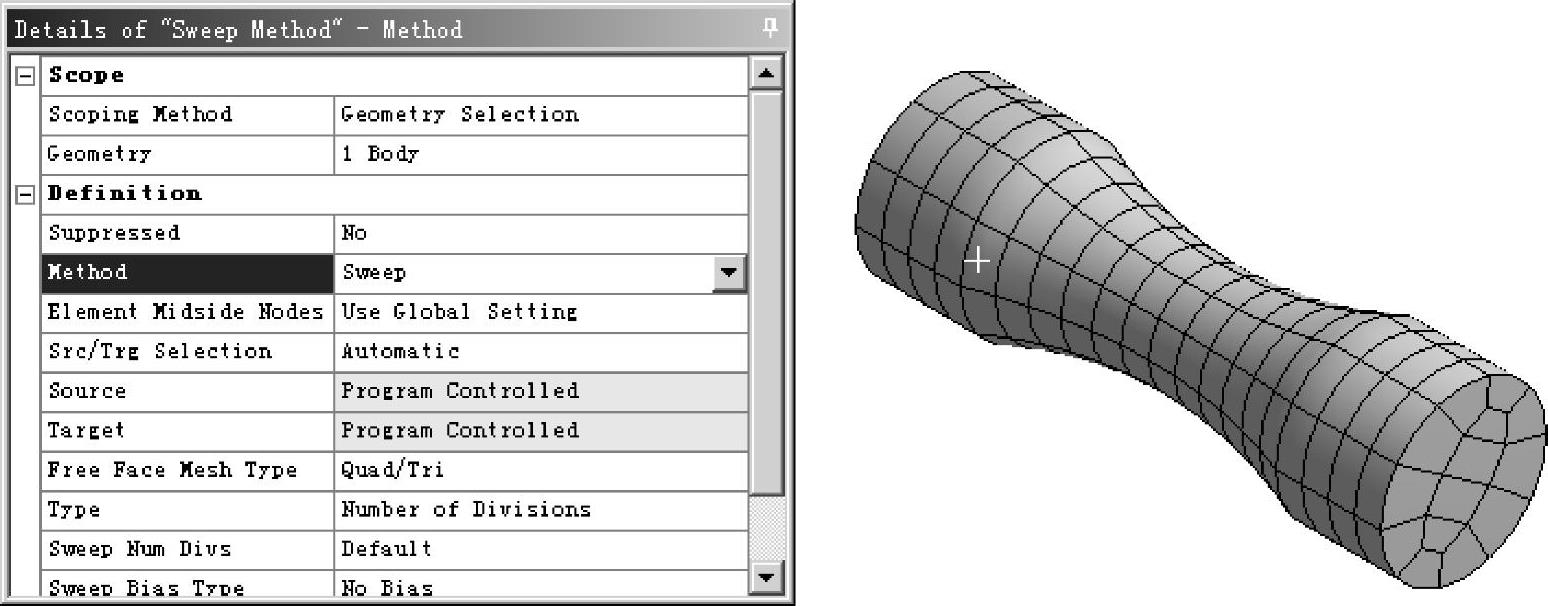

(2)生成网格

为了提高计算精度,采用六面体进行网格划分。用鼠标右键单击模型树中的Mesh,在弹出的菜单中选择Insert﹥Method,单击鼠标左键选择轴,在细节栏单击Apply按钮,将Method设置为Sweep,如图9-37所示。在工具栏单击 按钮,单击模型树中的Mesh,生成的网格如图9-37所示。(https://www.xing528.com)

按钮,单击模型树中的Mesh,生成的网格如图9-37所示。(https://www.xing528.com)

图9-35 将材料特性赋值给几何模型

图9-36 定义网格尺寸

图9-37 定义网格划分方式与网格生成

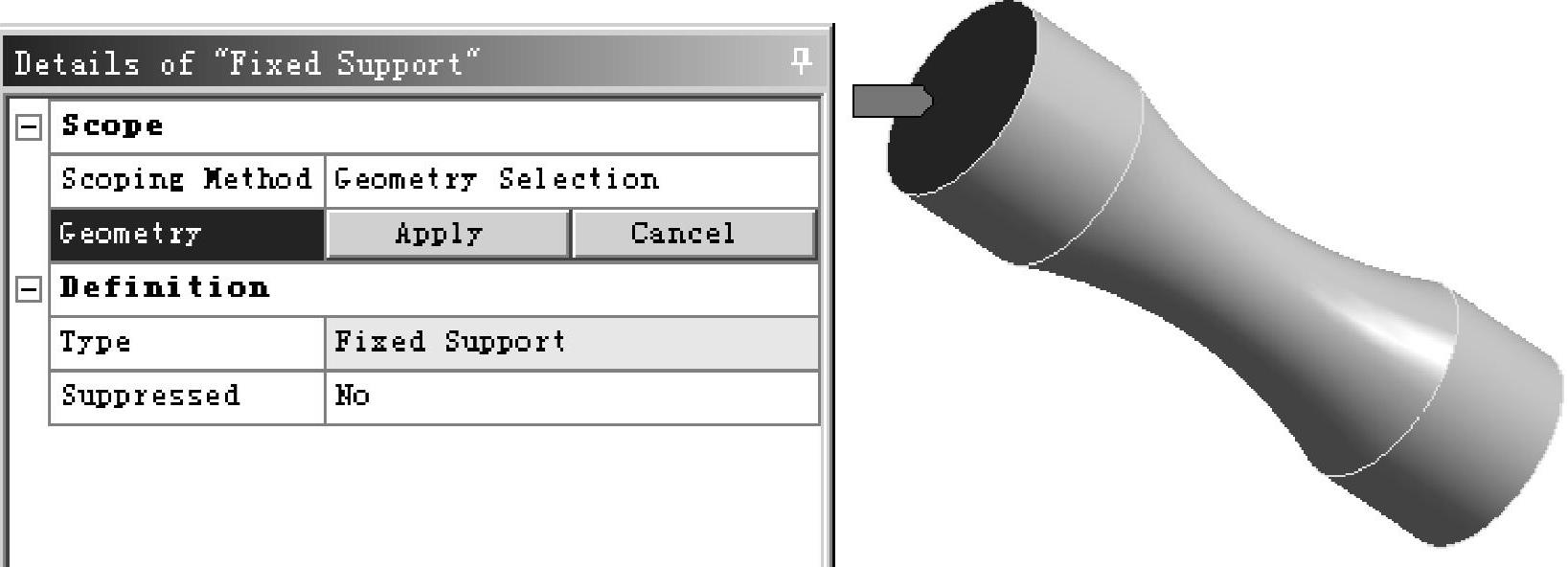

(3)施加载荷/约束

用鼠标右键单击模型树中的Modal(A5),在弹出的菜单中选择Insert﹥Fixed Support,单击工具栏上的拾取工具按钮 ,选择轴左侧端面,单击细节窗口中的Apply按钮,如图9-38所示。

,选择轴左侧端面,单击细节窗口中的Apply按钮,如图9-38所示。

图9-38 定义约束

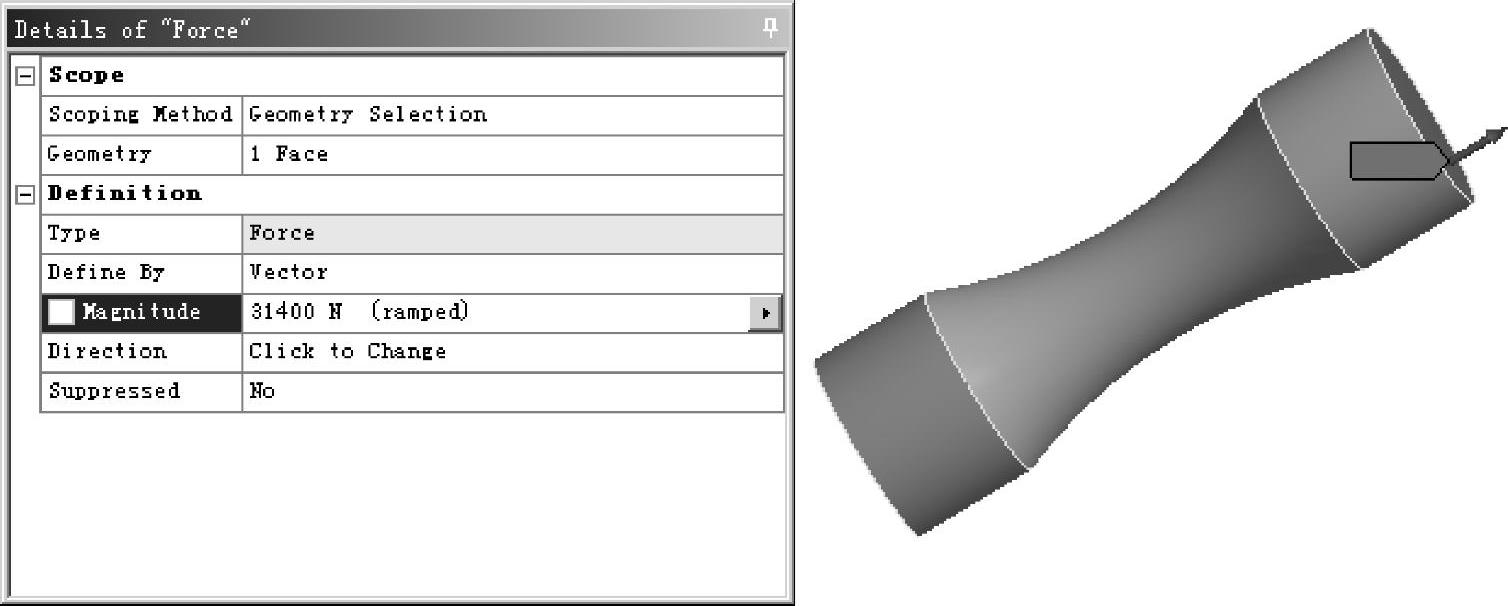

用鼠标右键单击模型树中的Modal(A5),在弹出的菜单中选择Insert﹥Force,单击工具栏上的拾取工具按钮 ,选择轴;在细节窗口设置轴向的力为94200N,如图9-39所示。

,选择轴;在细节窗口设置轴向的力为94200N,如图9-39所示。

图9-39 定义载荷

(4)定义分析结果

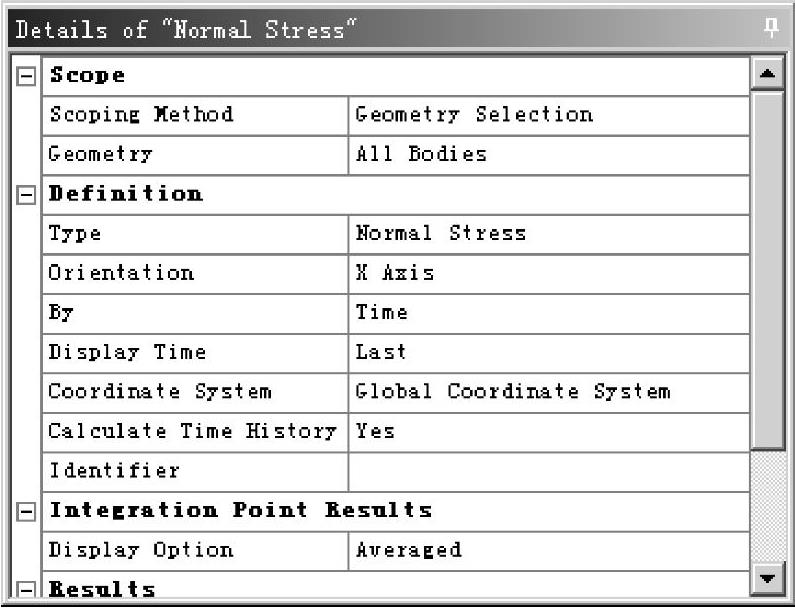

用鼠标右键单击模型树中的Solution(A6),在弹出的菜单中选择Insert﹥Stress﹥Normal,默认应力方向为X方向,如图9-40所示。

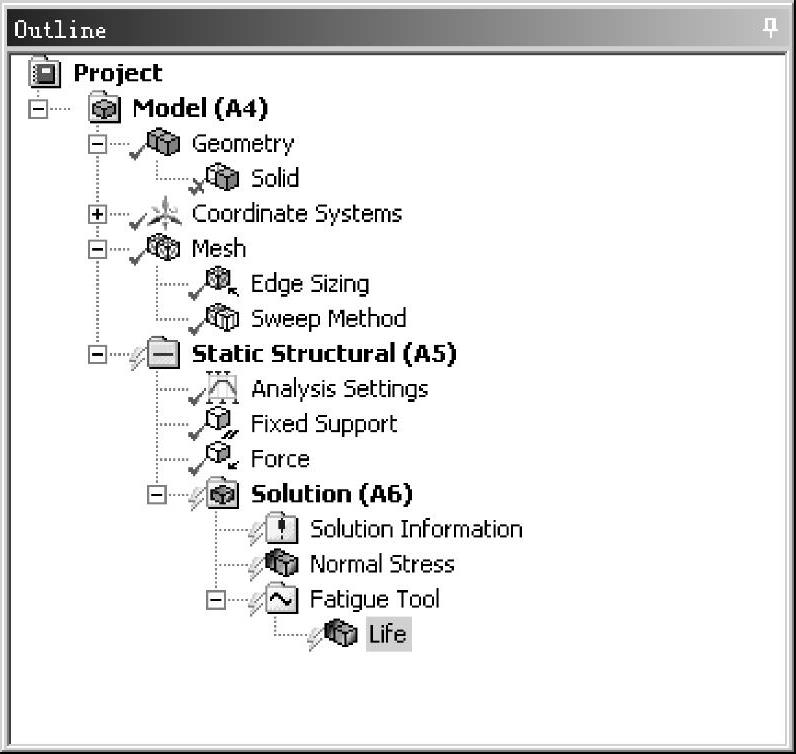

用鼠标右键单击模型树中的Solution(A6),在弹出的菜单中选择Insert﹥Fatigue﹥Fatigue Tool;用鼠标右键单击模型树中的Fatigue Tool,在弹出的菜单中选择Insert﹥Life。定义完毕后,模型树如图9-41所示。

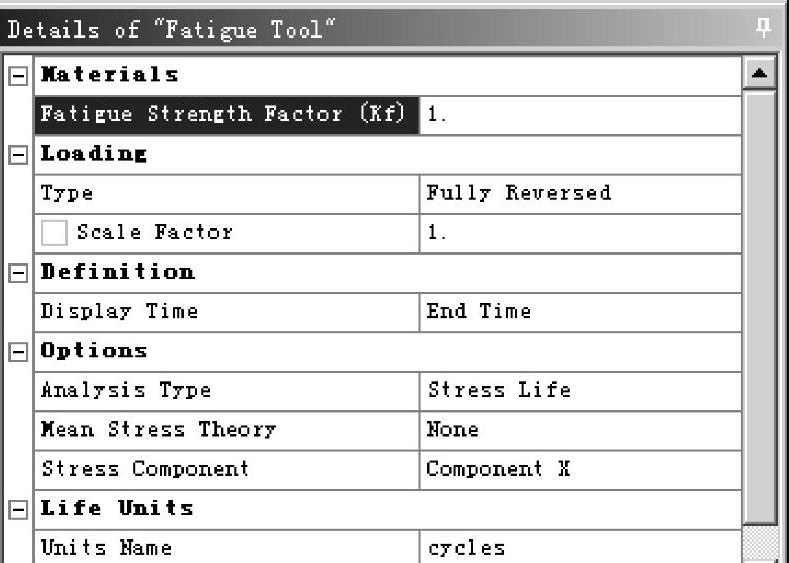

5.求解

设置疲劳分析方法,应力计算参数选择为X方向的正应力,计算方法为应力疲劳寿命分析方法,如图9-42所示。

用鼠标右键单击模型树中的Modal(A5),在弹出的菜单中选择Solve,进行求解。

6.查看分析结果

用鼠标左键单击模型树中的Normal Stress,X方向的正应力结果如图9-43所示。

图9-40 定义应力方向

图9-41 分析结果在模型树中的位置

图9-42 设置疲劳分析方法

图9-43 X方向的正应力分析结果

用鼠标左键单击模型树中的Life,疲劳寿命分析结果如图9-44所示。

图9-44 疲劳寿命分析结果

7.结果分析

轴的最薄弱部位在中部,截面积为A=πr2=3.14×0.012=3.14×10-4 m2

危险部位应力为

上述应力分析结果与图9-43中ANSYS Workbench分析结果一致。对于疲劳寿命,有

ap=19.8662,bp=-6.2982所以

lgNp=19.8662-6.2982×lg(300)=4.2648

Np=104.2648=18399

与图9-44中ANSYS Workbench分析结果12974之差在同一个数量级内,计算结果合理。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。