TRD搅拌桩墙工法是以链锯式刀具为主要机具,在插入地基过程中链锯式刀具与主机连接,回旋回旋刀链锯可竖向垂直或横向水平移动进行对地下土体的切削,同时以水泥作为硬化剂。通过刀具在施工现场按照设计深度和护壁设计宽度将土体切割,在刀具端头喷出水泥浆硬化剂注入土体的同时注入高压空气使水泥浆与原位土体充分混合、搅拌将原位土体固结从而在地下形成一道等厚度的连续墙。然后在水泥土硬结前按照设计间距插入H型钢作为应力加强材料,待水泥土硬结后形成一道具有一定刚度和强度的型钢水泥土复合挡土墙或只进行止水,然后在水泥土墙内侧再施工支护桩进行侧压力的支护,基坑内侧用钢管或混凝土梁支撑,形成整体的基坑支护体系。

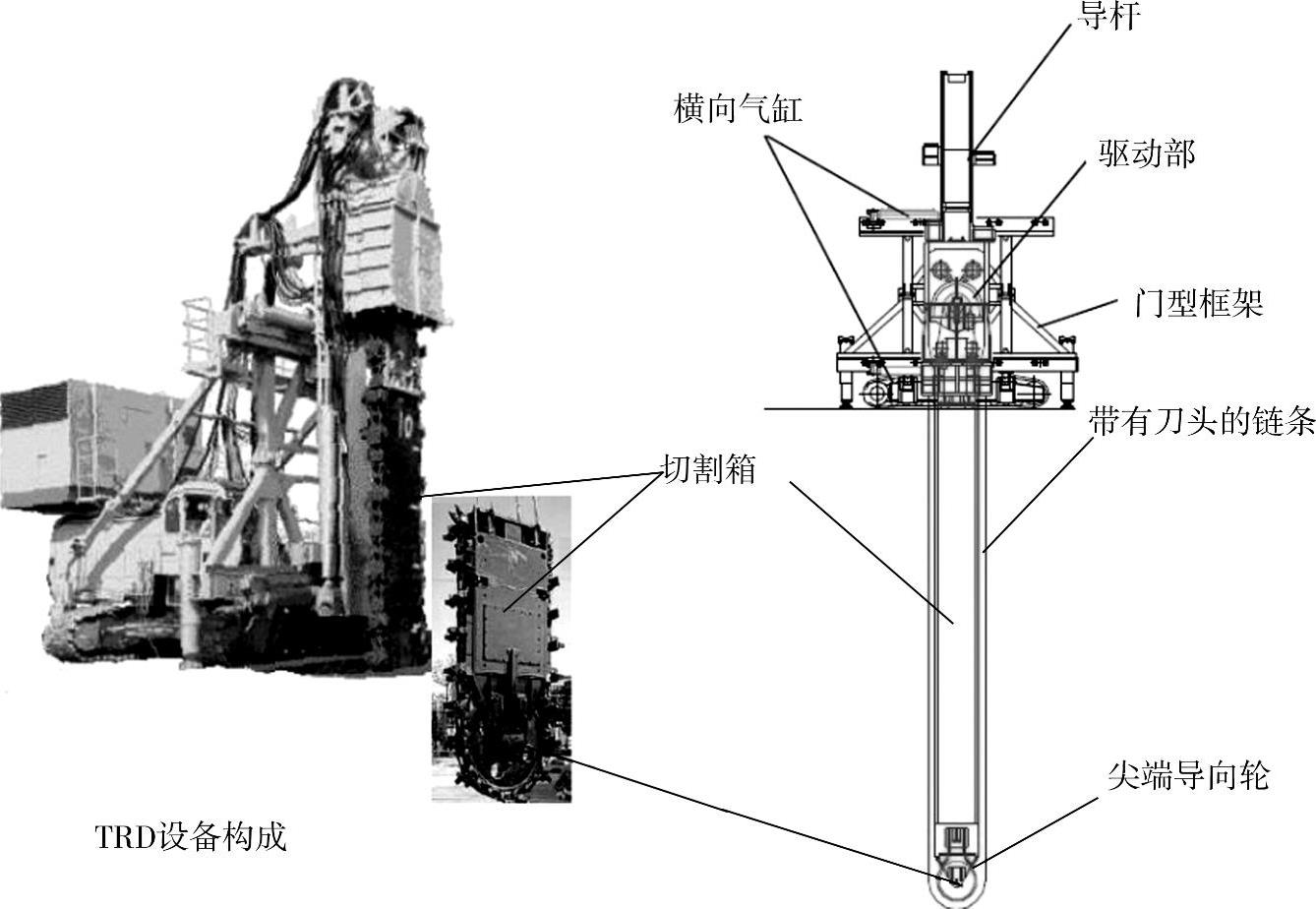

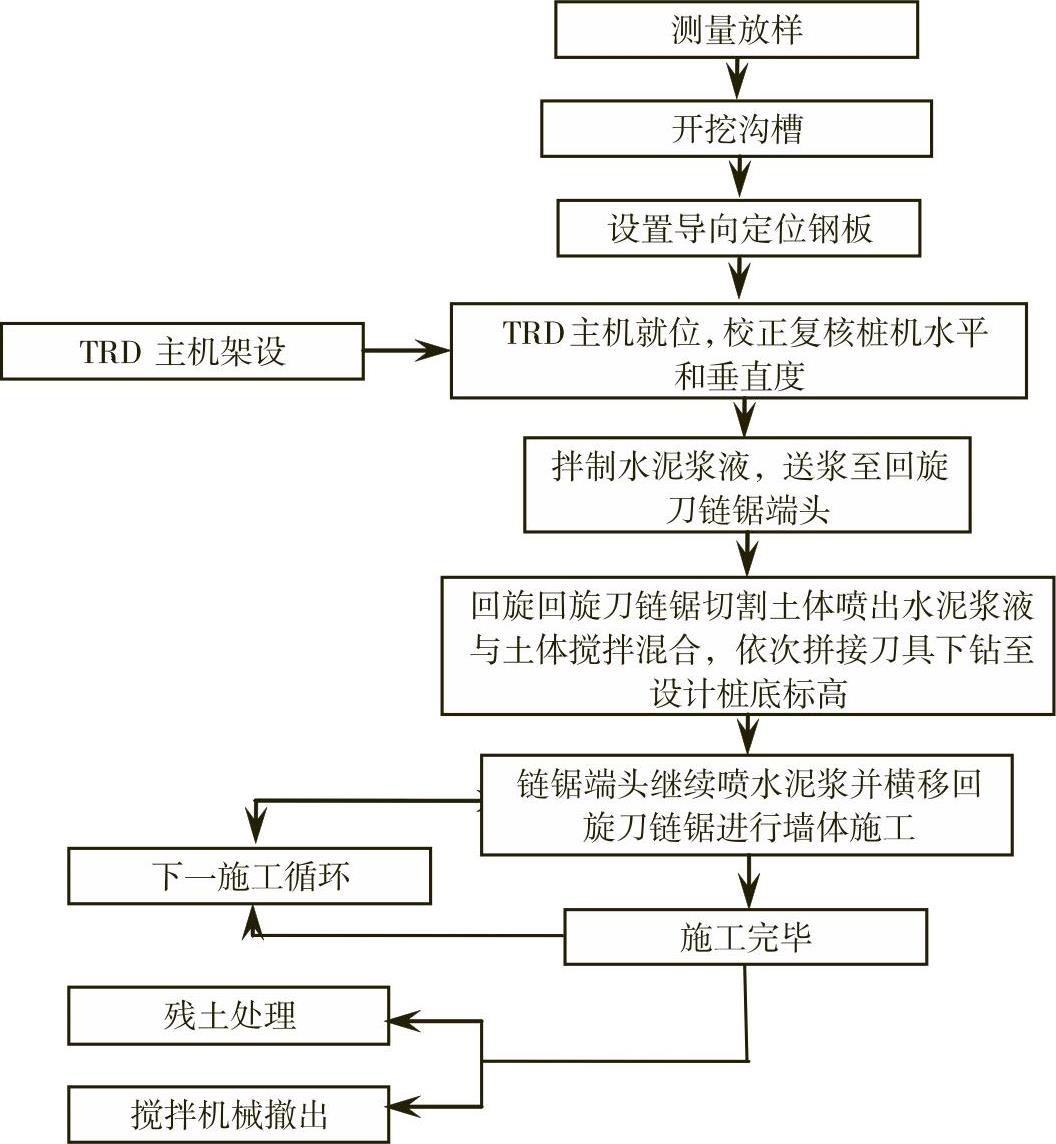

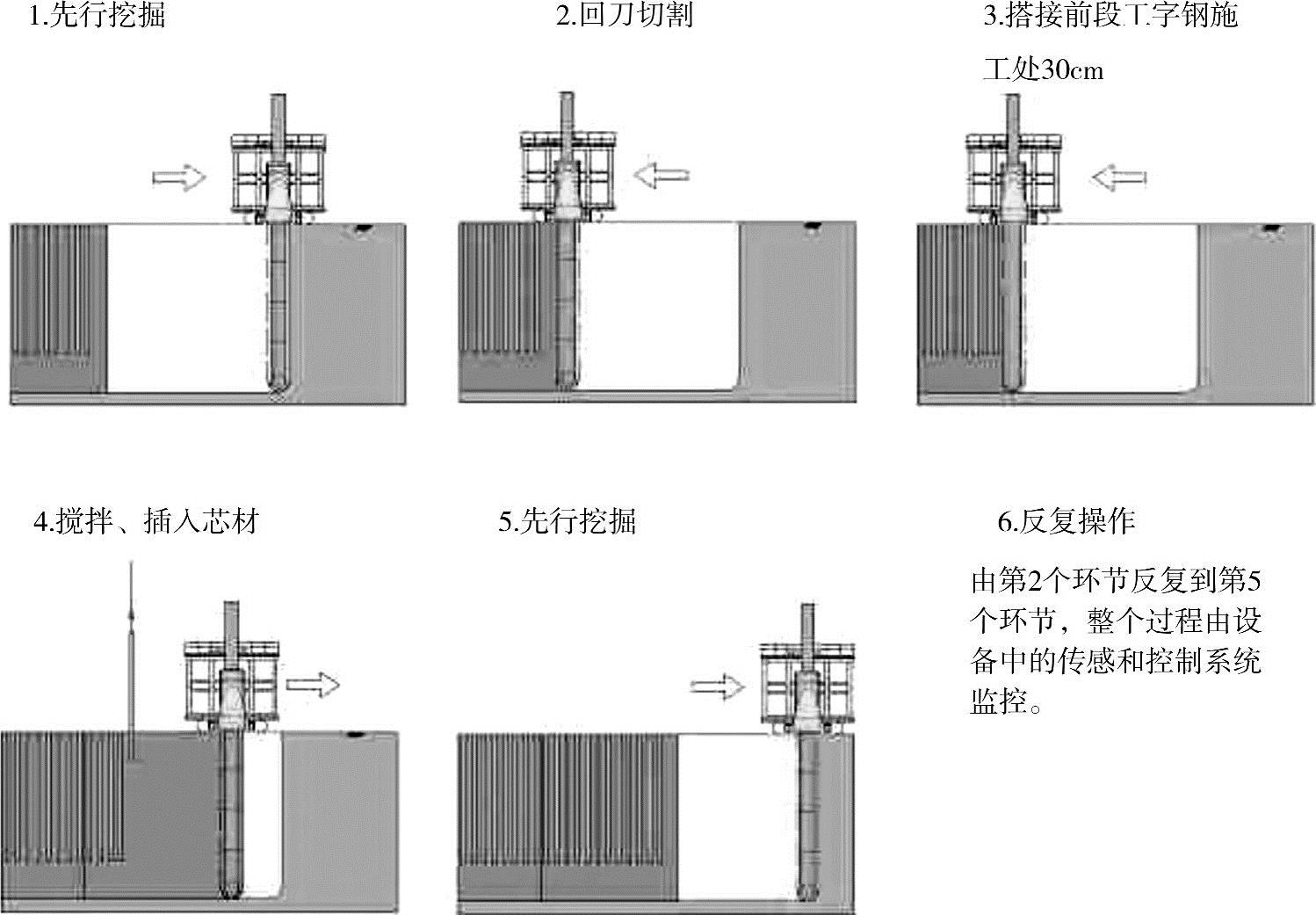

TRD-Ⅲ桩机组成如图9-1所示,TRD搅拌桩墙施工工艺流程如图9-2所示,搅拌桩墙成墙工艺流程如图9-3所示。

图9-1 TRD-Ⅲ桩机组成图

图9-2 TRD搅拌桩墙施工工艺流程图

图9-3 搅拌桩墙成墙施工流程图

1.测量放样

根据坐标基点,按设计图放出桩位,并设临时控制桩,填好技术复核单,提请验收。

2.开挖沟槽,施做导向钢板

导槽起定位和导向作用,工法桩垂直度偏差的控制尤为关键。施工中垂直度偏差控制在5‰以内。为确保搅拌桩及型钢能准确定位,施工时,先制作导墙,再进行TRD桩施工。导墙沟槽开挖过程中,根据基坑围护内边控制线,采用挖掘机开挖,并清除地下障碍物,开挖沟槽余土及时处理。

3.钻机就位与钻进

TRD工法施工顺序自一端向另一端往复前进,每一循环前进长度为20m,往复三次成桩,并紧跟吊放H型钢芯材。

钻进的施工步骤如下:

第一步:在首段开挖位置挖一个切割箱预备槽,在槽内安放一节切割箱。桩机就位后下挖至切割头完全沉入土体,断开桩机与切割头的连接,移动切割头至预备槽位置将其中的切割箱节段与桩机相连,并提起切割箱,移动至切割头位置与其相连接。

第二步:继续下挖并按照上一步程序安装切割箱直至切削深度满足设计要求。下挖的过程中不断通过切割刀具端头向土体注入切削液,切削液由水、膨润土组成,比率为3%~5%。

第三步:转动切割刀具,横向移动桩机切割土体,并在切割刀具端头向土体内喷切削液,先行挖掘土体。

第四步:先行挖掘至一个进尺距离后回刀继续切割土体,并在切割刀具端头向土体内喷切削液,回刀切割至距前一循环H型钢施工接头30cm位置。

第五步:搅拌成桩。再次回刀切削土体,在切削的同时注入1∶1水泥浆成墙,同时紧跟成墙作业插入H型钢。

4.搅拌及注浆速度

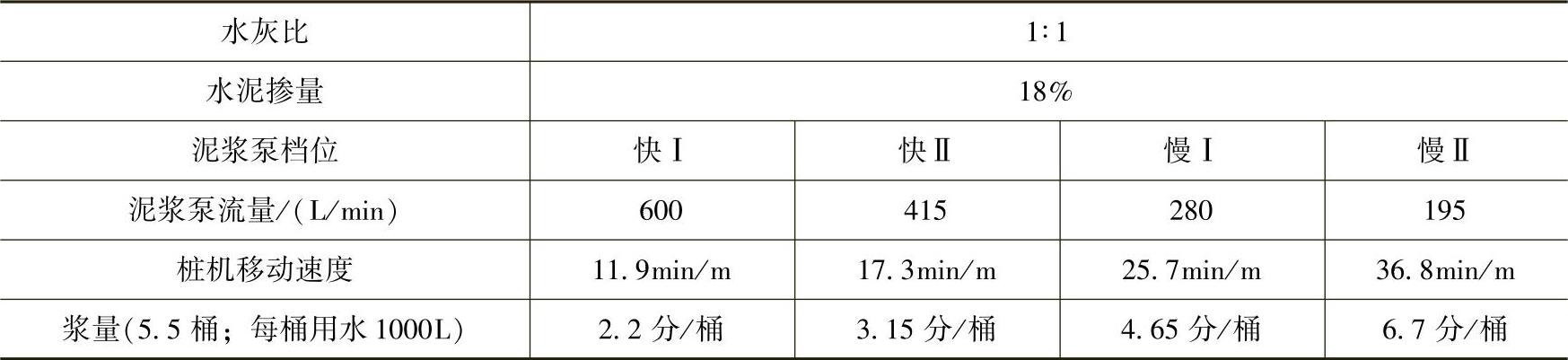

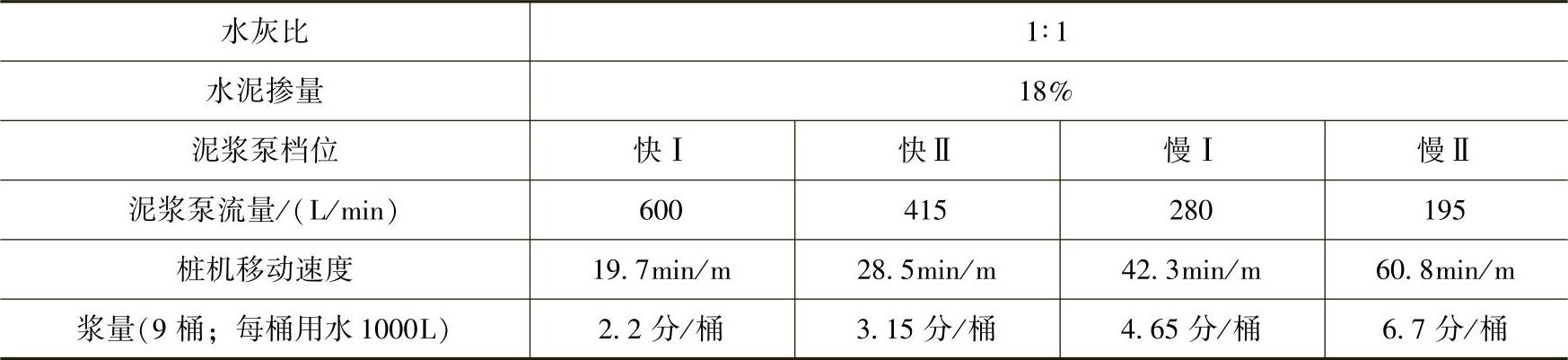

TRD搅拌桩在横移过程中均应注入水泥浆液,并根据注浆速度匹配相应的桩机移动速度。注浆相关参数参见表9-1、表9-2。

表9-1 墙厚850mm主要注浆参数

表9-2 墙厚650mm主要注浆参数

5.型钢制作与安装

搅拌桩施工完毕后立即插入H型钢。用吊机起吊H型钢,靠型钢自重插入,插入时保证H型钢的垂直度。型钢上涂减摩擦材料(单位面积静摩擦阻力平均为0.04MPa)以减少阻力,保证其完整回收。型钢要平直、光滑、无弯曲、无扭曲。在孔口设定向装置。当型钢插至设计标高时,用ϕ18钢筋将型钢固定。溢出的水泥土必须进行清理,控制至设计顶标高,进行下道工序的施工。具体操作工艺如下:

(1)H型钢减摩剂施工。H型钢的减摩,是H型钢插入和顶拔顺利进行的关键工序,施工中成立专业班组严格控制,减摩制作主要通过涂刷减摩剂实现:

1)清除H型钢表面的污垢和铁锈。

2)使用电热棒将减摩剂加热至完全熔化,用搅棒搅动时感觉厚薄均匀,然后涂敷于H型钢表面(否则减摩剂涂层不均匀容易产生剥落)。

3)下雨天型钢表面潮湿,则事先用抹布擦去型钢表面积水,再使用氧气加热或喷灯加热,待型钢干燥后再涂刷减摩剂。

4)H型钢表面涂刷完减摩剂后若出现剥落现象及时重新涂刷。

(2)H型钢插入。H型钢就位后,通过桩机定位装置控制,靠型钢自重或借助一定的外力(送桩锤)将型钢插入搅拌桩内。(https://www.xing528.com)

1)型钢起吊前在型钢顶端150mm处开一中心圆孔,孔径约100mm,装好吊具和固定钩,根据引设的高程控制点及现场定位型钢标高选择合理的吊筋长度及焊接点,控制型钢定位误差30mm,标高误差小于20mm。

2)型钢用两台起重机合吊,以保证型钢在起吊过程中不变形。吊装采用两台50t的履带式起重机先水平三点吊起H型钢,吊点位置和数目按正负弯矩相等的原则计算确定,在型钢离地面一定高度后,再由一台履带式起重机垂直起吊,另一台式起重机水平送吊,成竖直方向后,一次进行起吊垂直就位。

3)在导槽上设置H型钢定位卡固定插入型钢的平面位置。型钢定位卡牢固、水平,将H型钢底部中心对准桩位中心沿定位卡徐徐垂直插入水泥土搅拌桩内,用经纬仪或线锤控制型钢插入垂直度。

4)型钢插入过程中应随时调整型钢的水平误差和垂直误差。

5)型钢插放达不到设计标高时,应缓慢提升型钢到适当高度,然后重复下插,下插过程中始终使用经纬仪或线锤控制H型钢垂直度。

6.桩顶冠梁施做

(1)清除TRD搅拌桩墙墙顶的余土、浮浆并将桩顶水泥土凿毛,并用清水清洗干净。

(2)按设计要求和构造要求绑扎冠梁钢筋。

(3)侧模采用定型组合钢模板,支撑体采用50mm×100mm方木和ϕ48mm钢管。

(4)穿越冠梁部分的型钢采用纸胎油毡包扎的方法,使型钢与混凝土隔离,以利型钢的拔起与回收。

7.型钢拔除与回收

当工程主体完工后,用组合拔桩机将型钢拔出,在H型钢回收施工前进行型钢抗拔验算与拉拔试验,以确保型钢的顺利回收。由于围护结构变形会导致型钢变形,使型钢很难拔出,钢支撑应按设计要求施加预加力且各支撑受力均匀,以减小围护结构变形量,这样可有效地提高H型钢的回收率。

(1)施工顺序。起拔机就位、施加油压反力→吊机就位→起吊H型钢→空隙灌浆。

(2)起拔H型钢施工条件。

1)顶板浇筑完成,且混凝土强度达到设计要求;以保证25t汽车式起重机及R200能在施工范围进行起吊作业。

2)清理冠梁上的泥土,直至混凝土冠梁完全暴露出来。

3)布设电焊机和液压机电源(至少40kW)接口。

4)起拔H型钢:起拔系统主要是两台油压千斤顶。

5)H型钢起拔后,空隙应灌注水泥浆。

8.H型钢回收后注浆

注浆管选用ϕ10mm钢管,采用焊接将其顺水泥土壁插入桩底。注浆材料采用细砂掺加0.5%~1.0%高效减水剂及3%~7%膨润土,水灰比控制在0.7,通过高效减水剂及膨润土调整水泥砂浆的流动性。注浆时采用压力不小于1.0MPa的注浆泵。在注浆过程中边注浆边提升,注浆管埋入浆液下不小于3m,注浆采用2台以上注浆泵同时进行以提高注浆效果。

9.施工质量要求

(1)TRD采用42.5普通硅酸盐水泥,水泥掺量≥18%,28d无侧限抗压强度要求≥1.2Mpa。

(2)TRD中H型钢若有接头,接头应位于开挖面以下,且相邻两根H型钢接头应错开1m以上。

(3)桩底及桩顶标高允许偏差为+10cm,-5cm/根。

(4)桩位允许偏差为5cm/根。

(5)桩体垂直度≤1/200。

(6)型钢垂直度≤1/200。

(7)型钢长度允许偏差±1cm/根。

(8)型钢底标高允许偏差-3cm/根。

(9)型钢平面位置允许偏差:平行于基坑方向3cm/根,垂直于基坑方向1cm/根。

(10)形心转角允许偏差3°/根。

(11)钢围檩、钢支撑内的H型钢应有可靠的连接,钢围檩与TRD工法桩之间缝隙用快硬细石混凝土填实,待达到强度后,才能施加支撑预应力。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。