(一)概述

在粉碎的土和原状松散的土(包括各种粗、中、细粒土)中,掺入适量的石灰和水,按照一定技术要求,经拌和,在最佳含水量下摊铺、压实及养生成型,其抗压强度符合规定要求的路面基层,称为石灰稳定土基层。用石灰稳定细粒土制成的混合料简称石灰土。用石灰稳定中粒土和粗粒土制成的混合料,原材料为天然沙砾土时,简称石灰沙砾土;原材料为天然碎石土时,简称石灰碎石土。用石灰土稳定级配沙砾(沙砾中无土)和级配碎石(包括未筛分碎石)制成的混合料,分别简称石灰土沙砾或石灰土碎石。用石灰稳定土铺筑的路面基层和底基层,分别称为石灰稳定(土)基层和石灰稳定(土)底基层。

石灰剂量是石灰质量占全部土颗粒的干质量的百分率,即石灰剂量=石灰质量/干土质量。

石灰稳定土具有良好的力学性能,初期主要表现在土的结团、塑性降低、最佳含水量的增大和最大密实度的减小,以及强度和水稳定性较差等方面;后期主要表现在结晶结构的形成,板体性、强度和稳定性的提高等方面。

石灰稳定土可用作各类路面的底基层和二级以下公路的基层,石灰土不得用作二级公路的基层和二级以下公路高级路面的基层。在冰冻地区的潮湿路段和其他地区的过分潮湿路段,不宜采用石灰土作基层和低基层。只能采用石灰土时,应采取措施防止水分侵入石灰土基层。

石灰稳定土属于整体性半刚性材料,后期刚度较大,为避免灰土层受弯拉而断裂,并使其在施工中碾压时能够压稳而不起皮,灰土层厚度不宜小于10 cm。为便于拌和均匀和碾压密实,用12~15 t压路机碾压时,厚度不宜大于15 cm;用15~20 t压路机碾压时,压实厚度应大于20 cm,且采用先轻后重碾压次序(分层铺筑时,下层宜稍厚)。石灰稳定土基层施工在最低气温0℃之前完成,如次年直接铺筑沥青路面,视南、北方气候不同,应在冰冻前1~2个月完工,并尽量避免在雨期施工。

(二)石灰稳定土强度形成原理

在土中掺入适量石灰,并在最佳含水量下拌匀压实,使石灰与土发生一系列的物理、化学作用,从而使土的性质发生根本的变化。物理、化学作用一般分为4个方面:离子交换作用、结晶硬化作用、火山灰作用、碳酸化作用。

CaCO3和其他生成的复杂盐类把土粒胶结起来,从而大大地提高了土的强度和整体性。CaCO3是坚硬的结晶体,具有较高的强度和水稳性,它对土的胶结作用使土得到了加固。当石灰土的表层碳酸化后形成一层硬壳,阻碍CO2进一步渗入,因而碳酸化作用是个相当长的反应过程,也是形成石灰土后期强度的主要原因之一。

(三)影响石灰土强度的因素

(1)土质。各种成因的亚砂土、亚黏土、粉土类土和黏土类土都可以用石灰来稳定。但生产实践表明,黏性土效果较好。黏土颗粒的活性强、比表面积大、表面能量也较大,因而掺入石灰等活性材料后,所形成的离子交换作用、碳酸化作用、结晶作用和火山灰作用都比较活跃,故石灰土强度随土的塑性指数增加而增大。当采用高液限黏土时,施工中不易粉碎;采用粉性土的石灰土早期强度较低,但后期强度也可满足行车要求;采用低液限土质时易拌和,但难以碾压成型,稳定的效果不显著。所采用的土质,既要考虑其强度,还要考虑到施工时易于粉碎,便于碾压成型。一般采用塑性指数12~20(100 g平衡锥测液限,搓条法测塑限)的黏性土为好。塑性指数偏大的黏性土,要加强粉碎,粉碎后,土中15~25 mm的土块含量不宜超过5%。经验证明,塑性指数小于12的土不宜用石灰稳定,塑性指数大于18的黏性土更宜用水泥石灰综合稳定。对硫酸盐类含量超过0.8%或腐殖质含量超过10%的土,对强度有显著影响,不宜直接采用。

(2)灰质。各种化学组成的石灰均可用于稳定土。白云石石灰的稳定效果优于方解石石灰。活性CaO+MgO的含量越高,稳定效果越好。石灰细度越大,其比表面越大,在相同剂量下与土粒的作用越充分,反应进行得越快,因而效果越好。生石灰在灰土中消解可释放出大量热能,加速灰土的硬化,另外,刚消解的石灰呈胶状Ca(OH)2,其活性和溶解度均较高,能保证石灰与土中胶粒更好地作用,因而,采用生石灰稳定土的效果优于采用熟石灰稳定土。但应注意,用磨细生石灰稳定土时,成型时间对其使用效果有着重要的影响。成型过早,会因产生的水化热过多使土体胀松;成型过晚,则水化热不能得到充分利用,也会影响其效果。一般磨细生石灰与土拌匀后闷料约3 h成型可取得最佳效果。

对于高速公路和一级公路,宜采用磨细生石灰粉。石灰质量应符合表7.2中合格品以上的技术标准,等外石灰、贝壳石灰、珊瑚石灰等应通过试验方可采用。

表7.2 石灰的技术指标

为了保证石灰的质量,要尽量缩短石灰的存放时间,最好在生产后不超过3个月内使用。石灰在野外堆放时间过长时,应妥善保管,必要时加以覆盖,避免遭受日晒雨淋。

(3)石灰剂量。石灰剂量对石灰土的强度影响显著。石灰剂量较低时(小于3%~4%),石灰主要起稳定作用,使土的塑性、膨胀、吸水量、聚水量减小,土的密实度、强度得到改善。随着石灰剂量的增加,石灰土的强度和稳定性增大,但当剂量超过一定范围时,强度反而下降。石灰的最佳剂量随土质不同,土的分散度越高则最佳剂量越大。最佳石灰剂量也与养生龄期有关,在28 d内,最佳石灰剂量随着龄期的增长而增大,28 d后基本趋于稳定。这是因为时间短,参与反应的石灰数量就少,多余的石灰以自由状态存在,对强度不利。随着龄期的增长,参与反应的石灰逐渐增多,所需的石灰数量也相应增多,而28 d后,反应渐趋缓慢,最佳石灰剂量也就趋于稳定。生产实践中常用的最佳剂量范围,对黏性土及粉性土为8%~14%;对砂性土则为9%~16%。

(4)含水量。水是石灰土的重要组成部分。它促使石灰土发生物理-化学变化,形成强度;便于土的粉碎、拌和与压实,并且有利于养生。不同土质的石灰土,有不同的最佳含水量。最佳含水量需要通过重型标准击实试验确定,并用以控制施工中的实际含水量。所用水应是干净、可供饮用的水。

(5)拌和及压实。土的粉碎程度和拌和的均匀程度,对石灰稳定土的强度有很大影响。应尽可能采用粉碎与拌和效率高的机械,提高粉碎程度与拌和的均匀程度。压实对石灰土强度的影响也很大,交通运输部公路科研所统计分析了121组无机结合料稳定细粒土的室内试验资料,结果表明:压实度每增加2%,抗压强度增加的最大值为29.7%,最小值为2.5%,平均增加14.1%。而密实的石灰土,其抗冻性、水稳定性也好,缩裂现象也少。

(6)养生条件。养生条件主要是指温度与湿度。养生条件不同,石灰土强度也不同。当温度高时,物理-化学反应快、硬化快、强度增长快,反之强度增长缓慢。在负温条件下,强度甚至不增长。因此,要求施工期的最低温度应在5℃以上,并在第一次重冰冻(-5~-3℃)到来之前1~1.5个月完成施工。

多年的施工经验表明,温暖或高温季节施工的灰土强度高,质量可以保证,一般在使用中很少损坏。

养生的湿度条件,对石灰土的强度也有很大的影响。实践证明,在一定潮湿条件下养生强度的形成比在一般空气中养生要好。

(7)石灰土的龄期。石灰土的强度具有随龄期而增长的特点。一般石灰土初期强度低,前期(1~2个月)增长速率较后期快。

(四)石灰土基层的应用

石灰稳定土不仅具有较高的抗压强度,而且也具有一定的抗弯强度。其强度随龄期逐渐增长,稳定性好,具有一定的抗冻性。因此,石灰稳定土一般可用于各类路面的基层或底基层。因石灰稳定土的吸水性、透水性和水稳定性较差,不得用作二级及二级以上各等级公路的基层和底基层。在冰冻地区的潮湿路段以及其他地区的过分潮湿路段,不宜采用石灰土作基层和底基层。当低等级公路采用高级路面时,也不宜用石灰土作基层。

(五)石灰稳定土基层的缩裂防治

(1)控制压实含水量。石灰稳定土因含水量过多产生的干缩裂缝显著,因而压实时含水量一定不要大于最佳含水量,其含水量应略小于最佳含水量。

(2)严格控制压实标准。实践证明,压实度小时产生的干缩要比压实度大时严重,因此,应尽可能达到最大压实度。

(3)温缩的最不利季节是温度在0~-10℃的季节。因此,施工要在当地气温降至0℃前一个月结束,以防在不利季节产生严重温缩。

(4)干缩的最不利情况发生在石灰稳定土成型初期,因此,要重视初期养护。保证石灰土表面处于潮湿状况,防止干晒。

(5)石灰稳定土施工结束后,要及早铺筑面层,使石灰土基层含水量不发生较大变化,可减轻干缩裂缝。

(6)在石灰稳定土中掺加集料(沙砾、碎石等),使其集料含量为60%~70%,使混合料满足最佳组成要求。这样不但提高了石灰稳定土的强度和稳定性,而且使其具有较好的抗裂性能。

(7)基层的缩裂会反射到面层,为了防止基层裂缝的反射,国内外常采取以下措施:(https://www.xing528.com)

①设置联接层。设置沥青碎石或沥青贯入式联接层,是防止产生反射裂缝的有效措施。

②铺筑碎石隔裂过渡层。在石灰土与沥青面层间铺筑厚10~20 cm的碎石层或玻璃纤维网格,可减轻反射裂缝出现。

(六)石灰稳定土基层的施工

近年来,随着高速公路的建设速度加快和规模增大,在部分地区,高速公路和一级公路路面施工中,也开始采用厂拌法施工。厂拌法施工的比例在不断提高。在某些地区,高速公路建设强制要求采用厂拌法施工。厂拌法施工时其材料及混合料组成应满足规范要求。

当前,我国仍广泛采用路拌法施工。这里主要讲述路拌法施工。

石灰稳定土路拌法施工工艺流程如图7.4所示。

图7.4 石灰稳定土路拌法施工工艺流程

(1)准备下承层。要求同水泥稳定土。

(2)施工放样。要求同水泥稳定土。

(3)备料。除应符合水泥稳定土中的相关要求外,还应符合下列规定:

①对于塑性指数小于15的黏性土,机械拌和时,可视土质和机械性能确定是否需要过筛。人工拌和时,应筛除15 mm以上的土块。

②当分层采集土时,则应将土先分层堆放在场地上,然后从前到后(上下层一起装入汽车)将料运送到施工现场,以利土质均匀。

③石灰应选在公路两侧宽敞、临近水源且地势较高的场地集中堆放。预计堆放时间较长时,应覆盖封存;当堆放在拌和场的时间较长时,也应覆盖封存。同时做好堆放场地的临时排水设施。

④生石灰块,应在使用前7~10 d充分消解,且消解后的石灰应保持一定的湿度,以免过干飞扬污染环境,但也不能过湿成团而造成使用困难。消石灰原则上应过孔径为10 mm的筛,并尽快使用。每吨生石灰消解需要用水量一般为500~800 kg。

⑤计算材料用量。根据各路段石灰稳定土层的宽度、厚度及预定的干密度,计算各路段需要的干燥材料用量。

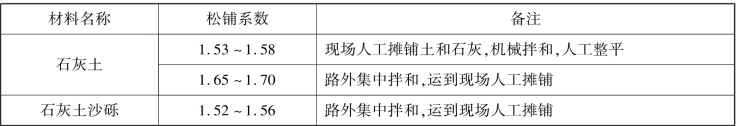

(4)摊铺。应事先通过试验确定土的松铺系数。人工摊铺混合料时,其松铺系数可参考表7.3。

表7.3 人工摊铺混合料松铺系数

(5)洒水闷料。同水泥稳定土。

(6)整平和轻压。同水泥稳定土。

(7)卸置和摊铺石灰。按事先计算得到的每车或每袋石灰的纵横距,用石灰在土层或集料层上做卸置石灰的标记。同时划出摊铺石灰的边线。用刮板将石灰均匀摊开,石灰摊铺后,表面应没有空白位置。然后,量测石灰的松铺厚度,根据石灰的含水量和松密度,校核石灰用量是否合适。

(8)拌和与洒水。同水泥稳定土。

(9)整形。同水泥稳定土。

(10)碾压。同水泥稳定土。

(11)接缝和掉头处的处理。

①横缝的处理。两工作段的搭接部分应采用对接形式。前一段拌和后,留5~8 m不进行碾压。后一段施工时,将前段留下未压部分,一起再进行拌和。

②纵缝的处理。石灰稳定土层的施工应该尽可能避免纵向接缝,必须分两幅施工时,纵缝必须垂直相接,不应斜接。纵缝处理方法同水泥稳定土。

③掉头处的处理。拌和机械及其他机械不宜在已压成的石灰稳定土层上掉头。如必须在其上进行掉头,应采取措施(如覆盖一层100 mm厚的砂或沙砾),保护掉头部分,使石灰稳定土表层不受破坏。

(12)养生及交通管制。石灰稳定土养生期一般不宜少于7 d。在养生期间,应使灰土层保持一定湿度,不应过湿或忽干忽湿,且每次洒水后应用两轮压路机将表面压实。石灰稳定土碾压结束后1~2 d,当其表面较干燥(如灰土的含水量不大于10%,石灰粒料土的含水量为5%~6%)时,可以立即喷洒透层沥青,然后做下封层或铺筑面层,但初期应禁止重型车辆通行。

在养生期间未采取覆盖措施的石灰稳定土层上,除洒水车外,应禁止其他车辆通行;在采取覆盖措施(如覆盖砂养生或喷洒沥青膜养生)的石灰稳定土层上,不能封闭交通时,应限制车速不得超过30 km/h。

养生期结束后,应根据面层厚度及结构情况,清扫基层并尽快铺筑其上的结构层。如果其上直接为沥青面层,应立即铺沥青面层,以保护石灰稳定土基层,不让其产生收缩裂缝(对较厚的沥青面层);或者先铺一封层,通车一段时间让石灰稳定土基层充分开裂后再铺筑沥青面层(对较薄的沥青面层),以减少反射裂缝。

石灰稳定土一层的施工厚度为150~200 mm(当采用振动羊足碾与三轮压路机配合碾压时,其压实厚度可能达到250 mm,但应通过试验确定合适的压实厚度)。当设计厚度超过一层施工厚度时,应分层施工。此时,下层石灰稳定土应厚些,以便为后续施工造成一个较强的工作平台,但上层石灰稳定土的厚度不宜少于100 mm。下层石灰稳定土碾压完毕后,可以立即铺筑上层石灰稳定土,不需留专门的养生期。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。