8.2.4.1 沙漠公路路基、路面质量检测结果及评价

1991—1993年,在课题研究实施的各个阶段,曾多次对沙漠公路的2km先导试验路、30km工业性试验路以及140km多推广路段上的路基、路面质量进行了抽样检测及外观调查。主要路用指标综合评述如下:

1)路况描述

沥青路面总体平整度较好,表面紧实,未发现任何沉陷、波浪、破损、纵向开裂等现象,表明其整体稳定是比较好的,但在个别地段出现了横向开裂问题,不过数量很少。

2)路基回弹模量

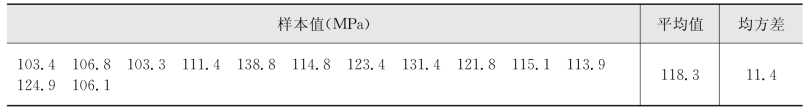

经过振动压实的沙基E0全部大于100MPa(表8-25),表明沙基有较高的强度,同时也表明设计中E0取100MPa是完全可靠的。

表8-25 沙基回弹模量测定结果

3)砂砾基层

检测结果见表8-26,其弯沉值较小,表明强度较高,且达到设计要求,同时也表明基层采用振动压实后密实度可很高,平整度稍差。

表8-26 基层质量检测结果(部分)

4)沥青面层

检测结果见表8-27,弯沉值较小,且与基层测定结果相差不大,平整度达到质量要求。

表8-27 路面质量检测结果(部分)

30km工业性试验路段曾在一个冬季后,在局部路段的重车道上(右车道)出现比较多的横向裂缝,特别是K22~K27段落比较普遍。开裂形式大致呈月平状,裂缝长度多在0.5~1m,个别达1.5~2m,宽度大多在2~4cm,个别达10cm,最宽为30cm,在裂缝周围面层有明显的滑移现象。为探明开裂原因,曾在多处将裂缝周围的沥青面层揭掉,观察其基层未发现任何开裂、沉降等现象,表面光滑,且沥青面层与基层之间是分离的。由此看出,面层开裂不是由于道路整体强度不足。经过综合分析,认为开裂的原因有以下几方面原因:

(1)由于基层表面未洒透层油,故面层与基层的连接不好,从而在重车剪应力下,使一些薄弱断面产生开裂。这是导致开裂的主要原因。理论计算也表明,当面层与基层的层间接触为光滑状态时,其抗剪强度不能满足要求。

(2)通行的沙漠特种车也是导致开裂的一个重要因素。沙漠特种车的轮胎花纹比一般车深得多,加之属于低压胎,故对路面的摩阻力要大得多,相应地面层所承受的剪应力也大得多,这样更易使面层开裂。需特别说明的是,在沙漠外围一些与试验路层间连接相同但未通行沙漠重车的石油公路,只发现有少量的横向开裂。

(3)沥青混合料中的骨料没有全部采用碎石,而是掺入了约50%的砾石,使面层整体稳定性下降,抗剪强度亦下降,这也易导致开裂。

(4)低温施工是导致开裂加剧的重要因素,如K22~K27段是1992年11月中下旬才铺筑,当时地表温度约为-5℃,沥青层碾压不好,故开裂程度明显严重。

(5)面层摊铺时,尽管对基层表面进行了清扫,但仍有一些风积沙使基层与面层更不利于连接,且有利于滑动。

解决的措施:一是务必洒透层油;二是不在冬季施工;三是严格限制沙漠车通行;四是面层材料要合格;五是将基层表面清扫干净。

1992年3月,在2km试验路一些开裂处将周围沥青揭去后洒上乳化沥青再铺上沥青面层压实。一年多后调查,未再出现横向开裂破坏现象。

8.2.4.2 沙漠公路使用状况调查结果及评价

1998年8月26日—9月9日,交通部公路科学研究所与中国石油天然气总公司工程技术研究院合作,对沙漠公路全线进行了宏观调查和路面性能检测。

1)沙漠公路路况调查

(1)沙漠公路路面基本状况。

在实施路面检测前,对沙漠公路全线进行了初步调查。从整体状况来看,沙漠公路全线有一定的路表破损,但损坏不太严重,路面行车舒适性尚好。

与其他同等级公路相比,沙漠公路的破损有一些显著的特点。如在沙漠公路全线500多千米的路表都产生了大量的、明显的由轮毂轧断的纵向裂缝,有的长达几十千米;路面横向裂缝同样分布于全路段;在公路的西半幅路段上发现了部分推移。由于沙漠公路特有的自然环境条件(路表温度高等)和道路行驶特性(交通量小、特种车辆较多、车速高等)以及设计标准较低等原因,出现以上破损是不可避免的,但应及时对其进行必要的处置,否则将会降低沙漠公路的服务性能,从而造成巨大的损失。

对初步调查结果的进一步分析显示,沙漠公路K120+000~K522+000段的路表破损比K000+000~K120+000段要少,同时其路面行驶舒适性也好。

(2)沙漠公路的主要破损形式及原因分析。

通过沙漠公路路面破损的详细调查,总结了塔里木沙漠公路的主要破损形式包括以下几个方面:

①横向裂缝。沙漠公路路面的横向裂缝很普遍,基本上遍布于全路段,其中大部分横向裂缝都贯通了路面表面,有的延展到路中与纵向裂缝交汇后在交汇处形成局部的破碎和网裂。其中在K080~K100、K120、K500等路段比较严重。

根据横向裂缝调查结果,贯穿面层表面的横向裂缝的间距最小为6m,最大的有30m,但大部分等间距分布在10~20m。由此可判断此横向裂缝主要是沥青面层的温缩裂缝。造成温缩裂缝的原因与沙漠公路的温差较大有关;此外由于施工时没有撒透层油,也加剧了温缩裂缝的生成。由于温缩裂缝为非荷载型裂缝,对路面结构的强度影响不大,但对路面的表观有一定的影响。

②纵向裂缝。实际调查发现,塔里木沙漠公路上的纵向裂缝主要有两种形式,一种是通行车辆在行驶过程中轮胎爆裂后得不到及时维修,导致轮毂侧沿直接剪切破坏路面而产生纵向开裂;另一种是由于疲劳破坏产生的开裂。这两种不同类型的纵向裂缝在路表很容易区分:由轮毂压裂的裂缝特点是长且直,没有曲折,最长的纵向裂缝长度可达数十千米,且在路表有明显的轮毂印迹;这种裂缝有的已贯穿沥青面层,有的尚未贯穿,但在不利季节,如气温突然下降或在冬季时,裂缝会进一步发展,最终贯穿沥青面层。

据初步测算,这种裂缝占纵向裂缝的80%以上,而疲劳裂缝中也有相当一部分是由于先有此裂缝致使路面承载力下降,在荷载的重复作用下,裂缝逐渐扩展,而在缝的两侧形成纵裂和局部网裂。当然,疲劳裂缝中也有一部分是由于路基或基层施工过程中的缺陷而造成整体承载能力不足而引起了荷载型裂缝。由于施工期间采用半幅施工,施工缝也加剧了纵向裂缝的生成,导致路面表面形成纵裂。

由于沙漠公路上的车辆行驶速度较高,加上沙漠公路所处的地区年平均气温较高,因此车辆在高速行驶过程中极易爆胎,爆胎后驾驶员难以觉察,导致轮毂继续碾压路面,或者由于沙漠公路沿线无修车点,在屡次爆胎后无法进行维修处理,只好继续行驶,从而造成沙漠公路全线普遍产生了路表轧断型纵向裂缝。(https://www.xing528.com)

③网裂。沙漠公路上的网裂也有两种形式,一种是由于路面结构强度不足引起的局部网裂,另一种是在纵向裂缝和横向裂缝交汇处出现的网裂。前一种网裂大多分布在K080~K100路段内,这种网裂较破损,而且有一定的沉陷,可以判断为荷载型网裂。后一种网裂较普遍,其中的纵向裂缝基本上都是轮毂轧裂的,这种网裂没有沉陷,不属荷载型网裂。

在网状裂缝的成因方面,也不完全都是荷载作用的结果,有的是温度和荷载两方面共同作用的结果。上述前一种网裂属于结构性损坏,后一种网裂则在初期属于表面损坏。

④局部推移。沙漠公路上一些路段有纵向推移现象,并在路表出现了明显的痕迹和变形。这种推移多产生在沙漠公路的西侧车道,并在K80~K100路段内较多。

形成推移的原因主要是沥青面层与基层之间黏结不好,则在重车的水平力作用下产生推挤,从而导致拥包,并常形成典型的纵向月牙形裂缝和变形。这种局部推移多发生在坡道、弯道或易引起驾驶员频繁刹车的路段。由于塔里木沙漠公路的沥青面层只有4.5cm厚,而沙漠公路上通行的车辆中常常有轴载大的油田特种车辆,当气温较高时,如果急刹车,重车车辆轮胎作用于路面的水平力如超过了沥青混凝土的黏结力,则会产生此推移现象;再加上沙漠公路部分路段在施工时没有撒透层油,故产生此面层推移是不可避免的,这也说明撒透层油是非常重要的。

⑤车辙。由于沙漠公路交通量小,非渠化交通使得车辆荷载分布较宽,再加上沙漠腹地基地和输油管道建成后,使沙漠公路的交通量组成中重车的比例也随之变小等,沙漠公路上的车辙不太明显。

2)沙漠公路路面性能检测及分析

(1)交通量和通行轴载调查分析。

1998年9月4—5日,在沙漠公路K76附近的肖塘道班门口进行了连续48h的交通量观测。观测结果表明,沙漠公路的现有日交通量在320辆左右,其中小客车占16%,小货车占11%,中型货车占31%,重型货车占19%,拖挂车占23%。

(2)路面破损检测与分析。

按照有关规范,计算出的路面状况指数(PCI)见表8-28。

表8-28 塔中路各评定路段路面状况指数表

从计算结果来看,沙漠公路总体上路面破损并不严重。路面状况指数PCI与实际路面情况符合得很好,即K000+000~K120+000路面破损情况较多,其中疲劳裂缝、网裂、修补、推移面积较多,而K120+000~K500+000路面破损情况较轻,主要为横向裂缝,纵缝多为轧断型裂缝,网裂、修补、推移面积很少。

实际上,由于沙漠公路的交通量小,重车比例不大,渠化交通不明显,同时沙漠地区干旱少雨,路面破损后很少因为雨水进入基层而加速路面结构的破坏,所以沙漠公路的路面破坏并不严重。

至于K000+000~K120+000路段路面破损情况比K120+000~K500+000路面破损情况稍重,主要原因有三:第一,沙漠公路为边施工边通车,其北段比南段先修筑,北段的沙漠公路在施工养护时间短的情况下承受荷载作用的时间长一些;第二,沙漠公路北段的交通量比南段大,而且从轮台进入塔中方向的车辆多为满载,而从塔中出来的车辆多为空载,这同时也造成了沙漠公路西侧车道破损稍比东侧重;第三,1993年及以后修筑的路段路面结构较前期更厚。

另外,调查数据显示,横向裂缝间隔大多集中在8~16m,而等间距是温缩裂缝的一个显著特点;同时轧断型裂缝存在于各个路段。这些路损情况从表观上即可判定其不属于结构性破损。结合表8-28中调查的K242+500~K243+000、K254+000~K254+500、K267+000~K267+500三段的路面状况指数PCI皆高于85,路面质量等级皆为优级别,再从路面破损调查状况指标来看,K120+000~K500+000路面只需进行日常养护即可。K080+000~K81+000、K100+000~K101+000路面质量等级为良级别,但其个别路段(如K080+600~K080+700等段)路面质量等级为中级别,因此仅就路面状况指数PCI来说,对于K000+000~K120+000段均可以日常养护为主,并对局部路面破损进行小修。

(3)路面强度和模量的检测与分析。

①路面弯沉检测。依据有关规范,计算出的路面强度系数(SSI)见表8-29。

表8-29 塔中路各评定路段路面强度系数表

②回弹模量检测。参照有关规范,计算结果见表8-30。

表8-30 各测点回弹模量汇总表

通过表8-28和表8-29可以看出,上述评定路段的路面强度皆达到优级。

路面强度系数越大,表示路面结构强度就越高,路面结构的强度储备就越多,路面强度调查的6个路段都具有较多的强度富余,能满足现有交通量的需求。同时还可看出,沙漠公路从北到南的路面现有强度是逐渐提高的,相比而言,K0+000~K120+000路段的路面结构强度没有K120+000~K500+000路段高。

通过表8-30可以看出,路面、路基的回弹模量都较高,砂基回弹模量除K82+300为82.8MPa外,其余测点砂基的模量值都高于130MPa。而沙漠公路设计中砂基回弹模量值取80~100MPa,由此可看出其砂基设计模量值取值偏于安全,这也表明沙漠公路基层在大部分路段并未疲劳破坏,路面结构强度尚足。

(4)平整度检测与分析。

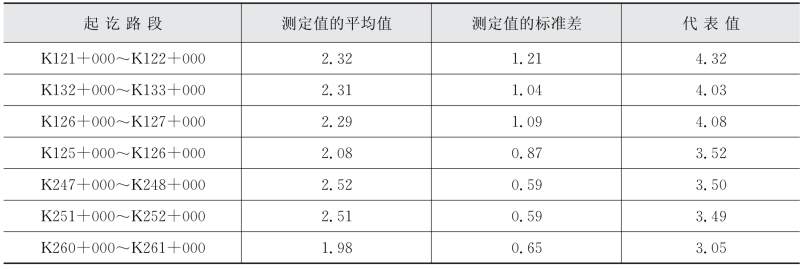

按照有关规范,计算出的调查路段平整度代表值结果见表8-31。

表8-31 各评定路段的平整度代表值

根据《公路养护技术规范》(JTJ073—1996)中关于平整度的相应规定,平整度的代表值h<8时,路面养护对策应为保养和维修。表8-31中各调查段的平整度代表值皆小于8,能满足路面行车舒适性的要求,因此就路面平整度来讲,路面养护对策仅进行保养、维修即可。

3)沙漠公路路面性能评价

综合上述调查结果,可将沙漠公路大体分为两个路段来评价,一段是K0~K120,另一路段是K120~K522。

调查发现,沙漠公路在K0~K120路段内,表面破损较严重,主要是路表横向开裂,轮毂轧断型纵裂和局部网裂。但弯沉测定结果表明,此路段的强度系数大于1.0,说明路面结构强度仍有一定的储备,路面仍有较高的承载能力;回弹模量测定结果表明砂基的强度没有明显的衰减,也说明路面结构没有发生结构性破坏。因此对此段的养护可以采用局部重点维修与一般养护相结合的方法,对于破损较严重的路段,如路面状况指数PCI<70的路段,应对其基层做适当挖补处理或更换基层。

相比而言,K120~K522路段的破损不太严重,路面结构强度也较高,采用正常的维修养护措施即可。需要注意的是,此段在塔中(K293)以南的沙害较北段严重,宜尽早予以整修,重建防沙设施。对南端盐渍土路段由于冻涨引起的路面损坏也应及时修复,以减少事故隐患。

从沙漠公路的交通流量组成来看,由于沙漠公路的交通量小,重车比例不大,渠化交通不明显,路面在短时间内将不至于出现由于荷载重复作用而导致的疲劳破坏,沙漠公路中现有的一些疲劳开裂主要是由于车辆高速行驶过程中,轮胎爆破后轮毂轧裂的,其次是由于施工缺陷造成的局部疲劳损坏。因此应加强对通行车辆的管理,尽量避免前一种现象的进一步发生。

总体来看沙漠公路的路面破坏并不太严重,至于K000+000~K120+000路段路面破损稍重,这与沙漠公路施工期间发生的大交通量等诸多因素有关。由于沙漠地区干燥少雨,很少发生由于降雨而加速基层破坏的现象。因此这些表面开裂和破损对路面破坏过程没有明显的影响,只是对路面的使用功能和路面表观有一定的影响。

塔克拉玛干沙漠公路的建成,标志着我国在这一研究领域已有较高水平。已有不少国内外专业人士到沙漠公路浏览参观,并将或欲将此经验用于其他沙漠地区修建沙漠公路。在此条件下,则更应该针对存在的问题,进一步提高已有的研究水平,以能为经济较为落后的沙漠地区做出更大的贡献。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。